Основы организации поточного производства

Санкт-Петербургское государственное бюджетное профессиональное образовательное учреждение «Колледж управления и экономики «Александровский лицей»

Кузьмицкий Д. В.

ПРОИЗВЛДСТВЕННАЯ ЛОГИСТИКА

Учебное пособие

по МДК.02.01 «Основы управления логистическими процессами в закупках, производстве и распределении»

ПМ.02 «Управление логистическими процессами в закупках,

производстве и распределении»

для студентов специальности СПО 38.02.03

«Операционная деятельность в логистике»

Санкт-Петербург 2017

Организация-разработчик: Санкт-Петербургское государственное бюджетное профессиональное образовательное учреждение «Колледж управления и экономики «Александровский лицей»

Учебное пособие по МДК.02.01 «Основы управления логистическими процессами в закупках, производстве и распределении» рассмотрено методическим советом колледжа и рекомендовано для использования в учебном процессе - протокол № 1 от 28.08.2017.

.

Методист колледжа А.Ф. Жмайло

ОГЛАВЛЕНИЕ

ПОЯСНИТЕЛЬНАЯ ЗАПИСКА.. 5

1...... ПРОИЗВОДСТВЕННЫЕ СИСТЕМЫ... 7

1.1. Сущность и особенности предприятия как производственной системы. Виды производств. Понятие технологии и технологической системы.. 7

1.2. Производственный цикл изготовления изделия. Оценка и пути сокращения длительности производственного цикла. 10

|

|

|

1.3. Организация производственного процесса в заготовительных, обрабатывающий и сборочных цехах 13

1.4. Основы организации поточного производства. 15

1.5. Логистика производственных процессов. Логистические концепции организации производства 16

1.6. Концепции организации производства «точно в срок» и «планирование потребностей/ресурсов» 20

2...... ОРГАНИЗАЦИЯ И УПРАВЛЕНИЕ ПРОИЗВОДСТВОМ В ОТРАСЛЯХ ПРОМЫШЛЕННОСТИ 24

2.1. Природные ресурсы экономики. Классификация сырья. 24

2.2. Экономическая классификация отраслей экономики. Межотраслевые комплексы.. 27

2.3. Особенности организации и управления производством на предприятиях энергетики 30

2.4. Особенности предприятий чёрной металлургии. Производство чугуна. 33

2.5. Сталь: классификация, производство и маркировка. 37

2.6. Металлообработка. Производство стальных труб и металлоизделий. 43

2.7. Особенности организации и управления производством на предприятиях цветной металлургии 47

2.8. Особенности производственной деятельности в машиностроении. Сборочное производство 59

2.9. Особенности организации и управления производством на предприятиях химической промышленности. Производство серной кислоты.. 66

|

|

|

2.10. Минеральные удобрения: классификация и производство. 69

2.11. Производство полимерных материалов. 71

2.12. Особенности организации и управления производством на предприятиях нефтеперерабатывающей промышленности. 80

2.13. Особенности организации и управления производством на предприятиях деревообработки 84

2.14. Особенности целлюлозно-бумажного производства. 89

2.15. Производство строительных материалов: состав, виды строительных материалов, сырьевая база 94

2.16. Производство кирпича, бетона и железобетона. 103

2.17. Особенности организации и управления производством на предприятиях текстильной промышленности. 106

2.18. Особенности организации и управления производством на предприятиях пищевой промышленности. 114

СПИСОК ИСТОЧНИКОВ ИНФОРМАЦИИ.. 117

ПОЯСНИТЕЛЬНАЯ ЗАПИСКА

МДК.02.01 «Основы управления логистическими процессами в закупках, производстве и распределении» составная часть профессионального модуля ПМ.02 «Управление логистическими процессами в закупках, производстве и распределении», являющегося обязательным профессиональным модулем, предусмотренным требованиями ФГОС для подготовки специалистов среднего профессионального образования по специальности 38.02.03 «Операционная деятельность в логистике».

|

|

|

Специфика МДК.02.01 «Основы управления логистическими процессами в закупках, производстве и распределении» обусловлена его практической направленностью. Целью МДК является, в первую очередь, формирование и развитие у студентов умений рассчитывать длительность производственного цикла при последовательном, последовательно-параллельном и параллельном движении деталей по операциям, применять микрологистические системы «тянущего» и «толкающего» типов. Программой ПМ.02 «Управление логистическими процессами в закупках, производстве и распределении» предусмотрено проведение теоретических и практических занятий, выполнение самостоятельной работы. Основой для проведения практических и самостоятельных работ являются теоретические занятия, представленные в данном пособии по МДК.02.01 «Основы управления логистическими процессами в закупках, производстве и распределении».

Учебное пособие содержит основные темы, включенные в рабочую программу ПМ.02. Учебное пособие состоит из двух разделов.

В первом разделе «Производственные системы» рассмотрены сущность и особенности предприятия как производственной системы, виды производств, понятие технологии и технологической системы, понятие производственного цикла, его оценка и пути сокращения длительности, организация производственного процесса в заготовительных, обрабатывающих и сборочных цехах, основы организации поточного производства, логистика производственных процессов, логистические концепции организации производства.

|

|

|

Второй раздел «Организация и управление производством в отраслях промышленности» освещает такие вопросы, как природные ресурсы экономики, классификация сырья, экономическая классификация отраслей экономики, межотраслевые комплексы, особенности организации и управления производством на предприятиях энергетики, особенности организации и управления производством на предприятиях металлургии, особенности производственной деятельности в машиностроении, особенности организации и управления производством на предприятиях химической промышленности, особенности организации и управления производством на предприятиях нефтеперерабатывающей промышленности, особенности организации и управления производством на предприятиях деревообработки, производство строительных материалов, особенности организации и управления производством на предприятиях текстильной промышленности, особенности организации и управления производством на предприятиях пищевой промышленности.

Учебное пособие предназначено для студентов колледжа, изучающих МДК.02.01 «Основы управления логистическими процессами в закупках, производстве и распределении».

Пособие можно использовать на учебных занятиях для выполнения отдельных заданий преподавателя, для самостоятельного изучения отдельных тем или для подготовки к экзамену или зачету.

Пособие построено в соответствии с требованиями к уровню подготовленности лиц, обучающихся по данной специальности, и призвано помочь будущим специалистам выработать умения рассчитывать длительность производственного цикла при последовательном, последовательно-параллельном и параллельном движении деталей по операциям, применять микрологистические системы «тянущего» и «толкающего» типов.

ПРОИЗВОДСТВЕННЫЕ СИСТЕМЫ

1.1. Сущность и особенности предприятия

как производственной системы. Виды производств. Понятие технологии и технологической системы

Особенностью современного этапа развития экономики является логистический подход, подразумевающий переход к целостным технолого-эконмическим системам высокой эффективности, охватывающим всю логистическую цепочку, в центре которой находится производственный процесс. Уровень технологии производства оказывает решающее влияние на его экономические показатели. Изучение закономерностей формирования технологических систем является основой управления материальными потоками в производстве.

Под производством понимается целесообразная деятельность людей, направленная на создание различных видов экономического продукта, иными словами, производство – есть процесс создания материальных благ, то есть изготовление какой-либо продукции.

Построение систем управления производственными предприятиями приводит к необходимости их рассмотрения в качестве сложных целеустремленно функционирующих субъектов рынка - производственных систем.

Производственная система – это открытое, целеустремленное, саморегулирующееся, сложное социально-техническое системное образование, представляющее собой целостную совокупность функционально дополняющих друг друга в едином производственном процессе частей.

В процессе производства человек создает материальные или нематериальные блага, служащие для удовлетворения его личных или общественных потребностей. Структура национальной экономики классифицируется по двум сферам: сфера материального производства – промышленность, сельское хозяйство, строительство − и социальная сфера – образование, здравоохранение, культура и искусство, управление.

Сферу материального производства можно подразделить на три группы отраслей:

− товаропроизводящие отрасли, то есть отрасли производства, создающие материальный продукт;

− производственная инфраструктура, то есть отрасли, обслуживающие материальное производство − все виды транспорта, связь, линии электропередач, водоснабжения;

− сфера обращения, то есть отрасли, обеспечивающие обращение товарной продукции и исходного сырья − торговля, снабжение, транспортировка продукции.

Технологические процессы находятся в прямой зависимости от производства, на котором будут изготавливаться или ремонтироваться изделия и их составные части. Производства можно классифицировать по типу производства, форме организации производства, уровню механизации и автоматизации, по технологической специализации.

По типу производства, в зависимости от широты номенклатуры, регулярности, стабильности и объема выпуска продукции, производства подразделяются на три группы: единичное, серийное и массовое.

Единичное производство характеризуется малым объемом выпуска одинаковых изделий, повторное изготовление и ремонт которых, как правило, не предусматривается, а также – применением универсального оборудования и квалифицированной рабочей силы. Единичное производство свойственно, например, судостроению.

Серийное производство характеризуется изготовлением и ремонтом изделий периодически повторяющимися партиями или сериями. В зависимости от количества изделий в партии и значения коэффициента закрепления операций серийное производство подразделяют на мелкосерийное, среднесерийное и крупносерийное. Такое производство свойственно, например, приборостроению.

Массовое производство характеризуется большим объемом выпуска изделий, непрерывно изготовляемых или ремонтируемых продолжительное время.

По форме организации производства выделяют три группы − поточное, групповое и установившееся производство.

Поточное производство характеризуется последовательностью выполнения операций технологического процесса и расположения средств технологического оснащения.

Групповое производство характеризуется совместным изготовлением или ремонтом групп изделий с разными конструктивными, но общими технологическими признаками.

Установившееся производство - производство изделий по окончательно отработанной конструкторской и технологической документации.

По уровню механизации и автоматизации производства подразделяют на автоматизированное, механизированное и ручное.

К автоматизированным относят предприятия, в которых выполнение всех процедур, связанных с технической подготовкой и управлением производства, комплексно автоматизировано.

К механизированным производствам относятся производства, где механизации подвергнуто абсолютное большинство технологических операций и процессов, связанных с ранее применявшимся ручным трудом, с опасными для здоровья человека работами, например, перемещение изделий с применением транспортных средств, загрузка и выгрузка изделий с применением соответствующих средств.

К ручному производству относятся производства, где все операции выполняются вручную.

По технологической специализации производство и производственные подразделения классифицируются по конкретным видам применяемых технологий. Так, на машиностроительных предприятиях по технологическому принципу специализируются литейные, кузнечно-штамповочные, механообрабатывающие, термические и другие цеха и участки, на текстильных предприятиях − прядильные, ткацкие, отделочные цеха, на металлургических предприятиях − доменные, сталелитейные, прокатные.

Под технологией в ее производственном (прикладном) значении понимается совокупность правил, методов, приемов, режимов обработки, изготовления, изменения состояния, свойств, формы сырья, материала или полуфабриката, применяемых в процессе производства готовой продукции, контроля ее качества и управления. Технология представляет собой закономерность изготовления конкретных видов материальных и нематериальных благ. Наличие технологии позволяет многократно воспроизводить процесс изготовления продукции с определенными потребительскими свойствами по заранее известному алгоритму.

Технология определяет порядок выполнения операций, выбор соответствующих предметов труда (сырья, материалов, комплектующих изделий), средств производства (оборудования, инструмента, средств контроля), требует подготовки квалифицированной, то есть умеющей работать по данной технологии, рабочей силы. Технология обеспечивает эффективное соединение этих факторов производства и определяет инфраструктуру.

Средства производства, квалифицированная рабочая сила и производственная инфраструктура образуют технологическую систему соответствующего уровня. Технологическая система – это совокупность функционально связанных средств технологического оснащения, предметов производства и исполнителей в регламентированных условиях производства, заданных технологических процессов или операций.

По иерархическому уровню выделяется шесть уровней построения технологической системы – это операция, технологический процесс, участок, цех, предприятие, отрасль.

Участок – производственное подразделение, технологическая система которого характеризуется однотипным или принадлежащим к одной технологической группе оборудованием (например, группа токарных станков) и выполняющее соответствующую группу однородных процессов.

Цех, как и участок, представляет собой производственное подразделение, технологическая система которого характеризуется однотипным или принадлежащим к одной технологической группе оборудованием и выполняющим соответствующую группу однородных процессов. Например, механический цех приборостроительного завода оснащен различными видами металлорежущего оборудования, работающего по параллельной схеме. Структурной единицей цеха является участок.

Предприятие – технологическая система, состоящая, как правило, из нескольких цехов. Остановка любого из цехов может привести к остановке всего предприятия или снизить его производственные возможности в большем объеме, чем мощность остановившегося цеха.

Отрасль – технологическая система, формирующаяся, в основном, из предприятий одного профиля или одной технологической направленности.

1.2. Производственный цикл изготовления изделия.

Оценка и пути сокращения длительности производственного цикла

По своей сути производственный процесс представляет собой совокупность логически связанных действий и операций, в результате выполнения которых происходит преобразование исходных производственных ресурсов в готовую продукцию.

Построение производственного процесса во времени предполагает определенное упорядочивание отдельных его элементов. Основным параметром, выражающим такое упорядочивание, является производственный цикл, базовыми характеристиками которого являются длительность и структура.

Длительность производственного цикла – это календарный промежуток времени, в течение которого полностью выполняются все стадии и операции производственного процесса. В большинстве случаев длительность производственного цикла выражается в календарных днях или рабочих сменах, а для относительно мелких изделий и деталей – в рабочих часах и минутах.

Структура производственного цикла зависит от отраслевых особенностей производства, производственной структуры предприятия, степени сложности изготавливаемой продукции, используемой системы оперативного управления производством и других факторов.

Простыми называются те производственные процессы, которые не предполагают выполнения каких-либо сборочных операций. Производственный цикл простого процесса может иметь три основные конфигурации:

- последовательную;

- параллельную;

- последовательно-параллельную.

Последовательный способ построения простого производственного процесса во времени отличается тем, что здесь предметы труда передаются между операциями всей партией сразу, и обработка такой партии на каждой последующей операции начинается только после окончания обработки последней детали на предыдущей операции. Наиболее распространен данный способ в мелкосерийном и единичном производстве. Основным его достоинством является непрерывная загрузка рабочих мест на каждой операции. Основным недостатком выступает максимальная длительность производственного цикла, и, следовательно, - увеличение объема оборотных средств предприятия, связываемых в незавершенном производстве.

При параллельном способе построения простого производственного процесса во времени движение предметов труда происходит не всей партией сразу, а ее отдельными частями (передаточными партиями), обработка каждой из которых на каждой из последующих операций начинается сразу же после окончания ее обработки на предыдущей операции. Основным достоинством данного способа является возможность минимизации длительности производственного цикла и высвобождения части оборотных средств предприятия. Основной же недостаток заключается в снижении отдачи основных производственных ресурсов за счет появления перерывов в работе отдельных рабочих мест. Основной сферой применения параллельного способа сочетания операций является крупносерийное и массовое производство, условия которых благоприятны для синхронизации работы смежных рабочих мест и устранения перерывов.

Последовательно-параллельный способ сочетания операций является результатом логического объединения двух предыдущих способов и ориентирован на то, чтобы одновременно обеспечить выполнение как принципа непрерывности, так и принципа параллельности. При данном способе предметы труда передаются между операциями передаточными партиями, однако, обработка таких партий начинается не сразу же после их поступления на рабочие места, а только тогда, когда на данном рабочем месте будет накоплен необходимый запас незавершенного производства, позволяющий обеспечить непрерывность загрузки оборудования. Основной сферой применения данного способа является серийное производство.

Основными достоинствами последовательно-параллельного способа сочетания операций являются непрерывный производственный процесс и относительно небольшой производственный цикл. Основной же недостаток данного способа сочетания операций состоит в определенном увеличении длительности производственного цикла по сравнению с параллельным способом.

Сложный производственный процесс отличается наличием сборочных операций. В структуру такого процесса входят частные процессы изготовления всех необходимых деталей, процессы сборки всех узлов и подузлов, генеральная сборка конечного изделия, его контрольное испытание и наладка, а также операции упаковки и подготовки к реализации. В единичном производстве в структуру производственного цикла сложного процесса принято также включать операции по проектированию и технической подготовке производства соответствующего изделия.

В общем случае производственный цикл сложного процесса включает в себя множество структурных элементов, распределенных между различными подразделениями предприятия (цехами) и выполняемых во времени как последовательно, так и параллельно.

Сокращение длительности производственного цикла имеет большое экономическое значение, поскольку позволяет повысить гибкость производства и минимизировать величину оборотных средств предприятия, связываемых в незавершенном производстве.

На практике производственный цикл сокращается одновременно по следующим основным направлениям:

- интенсификация технологических операций за счет внедрения скоростных методов обработки и концентрации отдельных операций (многоинструментальная обработка);

- замена технологических операций более производительными;

- комплексная механизация и автоматизация производства;

- повышение технологичности конструкции изделий на основе стандартизации отдельных их деталей и узлов;

- применения прогрессивных методов смены технологической оснастки;

- расширения использования универсальных технологических приспособлений и инструмента, адаптированных к выполнению различных операций (групповая технологическая оснастка);

- выполнения работ по переналадке оборудования во внерабочие смены и междусменные перерывы;

- перепланировки цехов и участков с целью повышения прямоточности производственного процесса;

- механизации и автоматизации погрузо-разгрузочных и транспортных операций;

- расширения использования предметной формы специализации производственных подразделений.

Для выявления наиболее приоритетных направлений оптимизации производственного цикла используется метод фотографии рабочего дня.

1.3. Организация производственного процесса

в заготовительных, обрабатывающий и сборочных цехах

Заготовительные цеха промышленных предприятий осуществляют первичную стадию производственного процесса – превращение исходного сырья и конструкционных материалов в заготовки деталей, подлежащие последующей обработке и сборке.

Работа заготовительных цехов является важным фактором, определяющим экономическую эффективность и качество работы всей производственной цепочки в целом.

Осуществляемые в заготовительных цехах производственные процессы имеют ряд специфических особенностей, существенно влияющих на применяемые в таких цехах методы управления производством. Основными из таких особенностей являются следующие:

1. Используемое в заготовительных цехах технологическое оборудование отличается высокой универсальностью как по номенклатуре изготавливаемых заготовок, так и по их габаритам.

2. Выполняемые в заготовительных цехах технологические операции отличаются своей небольшой номенклатурой и однонаправленной связью друг с другом.

3. Повышенные требования к непрерывности технологического процесса.

4. Повышенные требования к обеспечению качества.

5. Высокий уровень вредных экологических воздействий.

Производственная структура заготовительных цехов включает в себя основные и вспомогательные отделения, прицеховые склады, служебные и бытовые помещения.

Обрабатывающие цеха являются основным элементом производственной структуры современных промышленных предприятий и выполняют операции по превращению предварительно изготовленных или закупленных у сторонних поставщиков заготовок в готовые детали, предназначенные для последующей сборки узлов и готовых изделий.

Основными отличительными особенностями работы обрабатывающих цехов, определяющими применяемые в этих цехах формы организации производственного процесса, являются:

1. Многономенклатурность производимых деталей. В обрабатывающих цехах, особенно при технологической форме их специализации, одновременно осуществляется изготовление большого числа различных деталей и мелких сборочных единиц.

2. Большое количество технологических операций, выполняемых над каждой деталью. В обрабатывающих цехах превращение исходных заготовок в готовые детали осуществляется за счет выполнения широкого набора различных технологических операций (токарных, фрезерных, сверлильных, протяжных, строгальных, шлифовальных), которые могут выполняться в различной последовательности, что дает возможность использования в таких цехах различных методов сочетания таких операций во времени (последовательного, параллельного и последовательно-параллельного) и позволяет достаточно легко осуществлять пространственную перепланировку производственных участков.

3. Высокий уровень разделения труда. В связи с многономенклатурностью производства и разнообразием выполняемых технологических операций в обрабатывающих цехах создаются условиях для повышения уровня разделения труда и специализации отдельных рабочих мест, то есть закрепления за каждым из них относительно узкого фрагмента общего технологического процесса. Расчлененность трудового процесса и специализация рабочих мест приводят к тому, что в обрабатывающих цехах одновременно применяется широкая номенклатура видов оборудования и технологической оснастки, различающихся как по назначению, так и по своему конструктивному исполнению.

Производственная структура обрабатывающих цехов в общем случае включает в себя основные производственные отделения (участки), внутрицеховые вспомогательные подразделения, а также служебные и хозяйственно-бытовые помещения.

Сборочные цеха предприятий выполняют заключительную фазу общего производственного процесса, связанную с комплектованием готовых изделий из ранее изготовленных и обработанных деталей и узлов, их настройку, окраску и упаковку.

Функционирование сборочных цехов имеет ряд специфических особенностей, в значительной мере определяющих используемые в таких цехах формы организации производственного процесса.

Основными из таких особенностей являются следующие:

1. Значительные масштабы использования ручного труда, связанные с тем, что трудовые процессы сборки обычно состоят из ряда простых, однако очень разнообразных приемов и движений.

2. Структурная гибкость сборочных процессов, выражающаяся в относительной легкости разделения операций сборки на отдельные трудовые приемы и движения и их перекомпоновки. Возможность перекомпоновки сборочных операций дает возможность синхронизировать работу отдельных рабочих мест сборщиков за счет выравнивания их трудовой загрузки и создает предпосылки для внедрения поточных форм сборки.

3. Разнообразие методов выполнения сборочных работ, предполагающее возможность организации сборки на подвижных, стационарных рабочих местах, а также сборки с неподвижным предметом труда.

Производственная структура сборочных цехов предприятий состоит из производственных, вспомогательных отделений, служебных и бытовых помещений.

Основы организации поточного производства

Развитие предметной формы специализации производственных подразделений естественным образом приводит к появлению и расширению использования поточных методов производства, которые при прочих разных условиях обеспечивают наиболее высокую эффективность производственного процесса.

Поточным называется производство, в котором в полной мере выполняются принципы специализации, прямоточности, непрерывности, параллельности, пропорциональности и ритмичности.

Специализация поточного производства выражается в приспособленности поточных линий к изготовлению ограниченного перечня схожих видов продукции, а также в закреплении за каждым рабочим такой линии узкой номенклатуры выполняемых технологических операций.

Прямоточность поточного производства определяется размещением оборудования и рабочих мест в порядке следования операций технологического процесса и наличием единой транспортной системы, объединяющей все рабочие места и регламентирующий процесс их совместной работы.

Непрерывность производственного процесса на поточных линиях выражается в немедленном или с минимальными перерывами переходе предметов труда с одного рабочего места на другое, причем такой переход происходит либо поштучно, либо небольшими передаточными партиями.

Параллельность работы поточных линий связана с тем, что в каждый отдельный момент времени на такой линии ведется обработка нескольких единиц изделия или несколько передаточных партий.

Пропорциональность выражается в том, что отдельные, выполняемые на линии операции, в максимальной степени согласованы друг с другом по длительности своего выполнения и фронту работ.

Ритмичность работы поточных линий является следствием их пропорциональности и выражается в том, что совокупность выполняемых на линии операций регулярно повторяется через равные промежутки времени, называемые ритмом.

В целом для поточного производства характерны следующие основные признаки:

1. Разделение технологического процесса на отдельные узко специализированные операции и закрепление их за отдельными рабочими местами.

2. Оснащение рабочих мест специальным оборудованием, инструментами и оснасткой, обеспечивающими максимально производительное выполнение закрепленных операций.

3. Стабильная повторяемость используемых в производстве материальных ресурсов.

4. Единая транспортная направленность, обеспечиваемая специализированными транспортными средствами (конвейерами), регламентирующая работу отдельных рабочих мест.

5. Высокая степень механизации и автоматизации производственных операций.

6. Наличие ритмичности работы всех рабочих мест.

Первичным элементом поточного производства являются специализированные технологические линии, которые традиционно принято классифицировать по следующим основным признакам:

- степень специализации линий;

- степень непрерывности технологического процесса;

- способы поддержания ритма;

- тип используемых транспортных средств;

- уровень механизации и автоматизации.

В зависимости от степени своей специализации, поточные линии делятся на однопредметные и многопредметные.

По степени непрерывности технологического процесса выделяются непрерывные и прерывные поточные линии.

В зависимости от способа поддержания ритма работы, поточные линии делятся на линии с регламентированным ритмом и линии со свободным ритмом.

В зависимости от вида используемых транспортных средств поточные линии делятся на линии с транспортными средствами непрерывного действия (конвейеры) и с транспортными средствами дискретного действия.

В зависимости от уровня своей автоматизации и механизации, поточные линии делятся на частично и комплексно механизированные, частично и комплексно автоматизированные.

1.5. Логистика производственных процессов. Логистические

концепции организации производства

Материальный поток на своем пути от первичного источника сырья до конечного потребителя проходит ряд производственных звеньев. Управление материальным потоком на этом этапе имеет свою специфику и носит название производственной логистики.

Общественное производство подразделяется на материальное и нематериальное. Производственная логистика рассматривает процессы, происходящие в сфере материального производства.

Целью производственной логистики является оптимизация материальных потоков внутри предприятий, создающих материальные блага или оказывающих такие материальные услуги, как хранение, фасовка, развеска, укладка и другие. Характерная черта объектов изучения в производственной логистике - их территориальная компактность. В научной литературе их иногда называют «островные объекты логистики».

Участников логистического процесса в рамках производственной логистики связывают внутрипроизводственные отношения (в отличие от участников логистического процесса на макроуровне, связанных товарно-денежными отношениями).

Логистические системы, рассматриваемые производственной логистикой, носят название внутрипроизводственных логистических систем. К ним можно отнести:

- промышленное предприятие;

- оптовое предприятие, имеющее складские сооружения;

- узловую грузовую железнодорожную станцию;

- узловой морской порт и другие.

Внутрипроизводственные логистические системы можно рассматривать на макро- и микроуровнях.

На макроуровне внутрипроизводственные логистические системы выступают в качестве элементов макрологистических систем. Они задают ритм работы этих систем, являются источниками материальных потоков. Возможность адаптации макрологистических систем к изменениям окружающей среды в существенной степени определяется способностью входящих в них внутрипроизводственных логистических систем быстро менять качественный и количественный состав выходного материального потока, то есть ассортимент и количество выпускаемой продукции.

На микроуровне внутрипроизводственные логистические системы представляют собой ряд подсистем, находящихся в отношениях и связях друг с другом, образующих определенную целостность, единство. Эти подсистемы - закупка, склады, обслуживание производства, транспорт, информация, сбыт - обеспечивают вхождение материального потока в систему, прохождение внутри нее и выход из системы.

В настоящее время в логистике нет четкой границы между такими основными понятиями, как логистическая концепция и технология. Логистическую технологию можно определить, как стандартную (стандартизированную) последовательность (алгоритм) выполнения отдельной логистической функции и/или логистического процесса в функциональной области логистики и/или в логистической системе, поддерживаемую соответствующей информационной системой и воплощающую определенную логистическую концепцию. В свою очередь, логистическая концепция - это платформа для поддержки бизнеса и инструментарий оптимизации ресурсов фирмы при управлении основными и сопутствующими потоками.

Логистическая концепция организации производства включает в себя следующие основные положения:

- отказ от избыточных запасов;

- отказ от завышенного времени на выполнение основных и транспортно-складских операций;

- отказ от изготовления серий деталей, на которые нет заказа покупателей;

- устранение простоев оборудования;

- обязательное устранение брака;

- устранение нерациональных внутризаводских перевозок;

- превращение поставщиков из противостоящей стороны в доброжелательных партнеров.

В отличие от логистической традиционная концепция организации производства предполагает:

- никогда не останавливать основное оборудование и поддерживать во что бы то ни стало высокий коэффициент его использования;

- изготавливать продукцию как можно более крупными партиями;

- иметь максимально большой запас материальных ресурсов «на всякий случай».

Традиционная концепция производства наиболее приемлема для условий «рынка продавца», который был в истории развития хозяйствования в странах с плановой экономикой. Логистическая концепция приемлема для условий «рынка покупателя» в условиях рыночной экономики предпринимательского типа.

Концепциям и технологиям соответствуют базовые логистические системы. Базовых логистических систем всего две: тянущая и толкающая. А базовых производственных концепций всего три: информационная, маркетинговая и интегральная. Именно базовые системы являются основой для современных логистических технологий.

В процессе эволюции логистики возникли и получили интенсивное развитие следующие логистические технологии.

Концепция «Планирования потребностей/ресурсов» на основе толкающих систем. Толкающая система представляет собой систему организации производства, в которой предметы труда, поступающие на производственный участок, непосредственно этим участком у предыдущего технологического звена не заказываются. Материальный поток «выталкивается» получателю по команде, поступающей на передающее звено из центральной системы управления производством.

Концепция «Точно в срок» на основе тянущих систем. Тянущая система представляет собой систему организации производства, в которой детали и полуфабрикаты подаются на последующую технологическую операцию с предыдущей по мере необходимости.

Концепция «Реагирования на спрос». Эта концепция в основном разрабатывалась как модификация концепции «Планирования потребностей/ресурсов» в плане улучшения реакции на изменение потребительского спроса. Наиболее известными являются четыре варианта технологии:

- метод определения точки заказа;

- метод быстрого реагирования;

- метод непрерывного пополнения запасов;

- метод автоматического пополнения запасов.

Концепция «Интеграция производств». Основной смысл интегральной логистики заключается в том, чтобы оптимизировать управление не только материальными, но и всеми другими видами экономических потоков (финансовыми, информационными, трудовыми, сервисными) на всех стадиях их движения (снабжение, производство, распределение, потребление). При этом учитываются не только экономические параметры оптимизации, но и социальные, экологические, политические. При интегральном подходе критерий максимизации прибыли заменяется критерием оптимального соотношения выгод и затрат. Наиболее известными являются три варианта технологии:

- технология программного планирования (ERP);

- технология планирования ресурсов, синхронизированная с потребителями (CSRP);

- технология управления цепями поставок (SCM).

Концепция «Бережливого (тощего) производства». Бережливое производство - это концепция логистики, основанная на неуклонном стремлении к устранению всех видов потерь. Бережливое производство предполагает вовлечение в процесс оптимизации бизнеса каждого сотрудника и максимальную ориентацию на потребителя.

Развитие логистических концепций и технологий не достигло своего максимального значения и постоянно усложняется с развитием технических и информационных технологий.

1.6. Концепции организации производства «точно в срок»

и «планирование потребностей/ресурсов»

Наиболее широко распространенной в мире является концепция «точно в срок» (just-in-time, JIT). Современная концепция построения логистической системы в производстве (операционном менеджменте), снабжении и дистрибьюции, основанная на синхронизации процессов доставки материальных ресурсов и готовой продукции в необходимых количествах ж тому времени, когда звенья логистической системы в них нуждаются, с целью минимизации затрат, связанных с созданием запасов. Ее появление относится к концу 50-х годов, когда японская компания Toyota Motors, а затем и другие автомобилестроительные фирмы Японии начали активно внедрять логистическую систему KANBANK. Название этой концепции несколько позже дали американцы, тоже попытавшиеся использовать данный подход в автомобилестроении.

Первоначальным лозунгом концепции «точно в срок» было потенциальное исключение запасов материалов, компонентов и полуфабрикатов в производственном процессе сборки автомобилей и их основных агрегатов. Исходная постановка была такова: если производственное расписание задано (абстрагируясь пока от спроса или заказов), то можно так организовать движение материальных потоков, что все материалы, компоненты и полуфабрикаты будут поступать в необходимом количестве, в нужное место (на сборочное место в конвейере) и точно к назначенному сроку для производств, а или сборки готовых изделий. При такой постановке страховые запасы, и мобильные денежные средства фирмы, оказывались ненужными. Концепция «точно в срок» была основана на синхронизации таких логистических функций, как снабжение и производство, и в дальнейшем была успешно применена в системах сбыта готовой продукции.

Логистические системы, использующие принцип концепции «точно в срок», являются тянущими системами, в которых размещение заказов на пополнение запасов материальных ресурсов или готовой продукции происходит, когда количество их в определенных звеньях логистической системы достигает критического уровня. При этом запасы «вытягиваются» по распределительным каналам от поставщиков материальных ресурсов или в системе дистрибьюции фирмы. В концепции «точно в срок» существенную роль играют следующие элементы:

- спрос, определяющий дальнейшее движение сырья, материалов, компонентов, полуфабрикатов и готовой продукции;

- концентрация основных поставщиков материальных ресурсов вблизи главной фирмы, осуществляющей процесс производства или сборки готовой продукции;

- надежность поставщиков, так как любой сбой поставки может нарушить производственное расписание (насколько важна надежность поставщиков, говорит тот факт, что американские и европейские производители смогли внедрить концепцию «точно в срок» только через 10-15 лет после японцев в основном из-за низкой надежности поставок);

- качество продукции (японские автомобилестроители радикально изменили подход к контролю и управлению качеством, что впоследствии вылилось в философию всеобщего управления качеством - на всех стадиях производственного процесса и последующего сервиса);

- точность информации и прогнозирования, для чего необходима работа с надежными телекоммуникационными системами и информационно-компьютерная поддержка;

- повышенная трудовая ответственность и высокая трудовая дисциплина всего персонала.

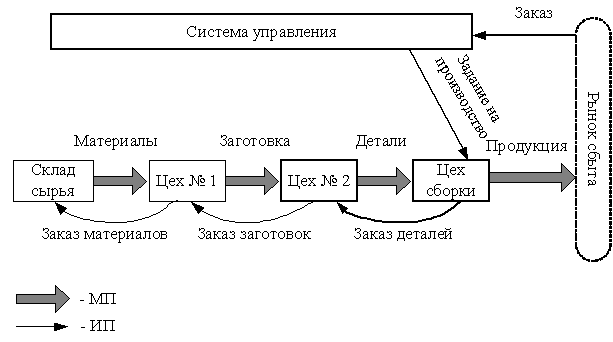

Здесь центральная система управления не вмешивается в обмен материальными потоками между различными участками предприятия. Производственная программа отдельного технологического звена определяется размером заказа последующего звена. Центральная система управления ставит задачу лишь перед конечным звеном производственной технологической цепи. Пример микрологистической системы «тянущего» типа представлен на рисунке 1.

Рис.1. Микрологистическая система «тянущего» типа

Ещё одной из наиболее популярных в мире является концепция «планирование потребностей/ресурсов» (requirements/resource planning, RP). Концепцию RP часто противопоставляют концепции «точно в срок», имея в виду, что на ней базируются логистические системы «толкающего» типа. Для микрологистической системы «толкающего» типа характерны производство деталей, компонентов, полуфабрикатов и сборка из них готовой продукции в соответствии с жестко заданным производственным расписанием. В результате, незавершенное производство как бы «выталкивается» с одного звена внутрипроизводственной ЛС на другое. Изменение спроса можно учесть путем создания избыточных производственных и (или) страховых запасов, которые называются обычно буферными запасами. Наличие подобных запасов замедляет оборачиваемость оборотных средств и увеличивает себестоимость производства ГП, но обеспечивает большую устойчивость ЛС при резких колебаниях спроса и ненадежности поставщиков MP по сравнению с ЛС, основанной на концепции «точно срок». Пример микрологистической системы «толкающего» типа представлен на рисунке 2.

Рис.2. Микрологистическая система «толкающего» типа

Базовыми системами, основанными на концепции «планирование потребностей/ ресурсов», в производстве и снабжении являются системы MRP I - Manufacturing Requirements Planning / MRP II - Manufacturing Resource Planning, а в дистрибьюции - системы DRP I - Distribution Requirements Planning / DRP II - Distribution Hesource Planning).

MRP-системы оперируют с материалами, компонентами, полуфабрикатами и их частями, спрос на которые зависит от спроса на ГП. Логистическая концепция, заложенная в эти системы, появилась достаточно давно, однако ее реализация стала осуществима только с появлением действующих компьютеров. Основными целями MRP-систем являются:

- удовлетворение потребности в материалах, компонентах и продуктах для планирования производства и доставки потребителям;

- поддержание низких уровней запасов MP, НЗП, ГП;

- планирование производственных операций, расписаний доставки, поточных операций.

MRP-система начинает свою работу с определения, сколько и в какие сроки необходимо произвести конечной продукции, затем определяет время и необходимые количества MP для удовлетворения потребностей производственного расписания.

DRP-системы представляют собой график (расписание), который координирует весь процесс поставки и пополнение запасов ГП в дистрибутивной сети. Для этого формируются расписания для каждого звена ЛС, связанного с формированием запасов ГП, которые затем интегрируются в общее требование для пополнения запасов ГП на складах фирмы или оптовых посредников. DRP-системы позволяют достичь некоторых конкурентных преимуществ в маркетинге и логистике, а именно: улучшить уровень сервиса за счет уменьшения времени доставки ГП и удовлетворения ожиданий потребителей, улучшить продвижение новых товаров на рынок, улучшить координацию управления запасами ГП.

2. ОРГАНИЗАЦИЯ И УПРАВЛЕНИЕ ПРОИЗВОДСТВОМ

В ОТРАСЛЯХ ПРОМЫШЛЕННОСТИ

Дата добавления: 2018-02-28; просмотров: 460; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!