Раздел Операция «Зубообработка»

Вопрос 44

Основные способы получения зубчатых колес. Инструмент.

Ответ:

Зубчатые колеса нарезают на металлорежущих станках методом копирования и методом обкатки или огибания.

Метод копирования заключается в последовательном фрезеровании впадин между двумя зубьями. Профиль инструмента должен совпадать с профилем впадины между зубьями нарезаемого колеса. За один проход инструмент нарезает одну впадину между двумя соседними зубьями. Затем возвращается в исходное положение и заготовка поворачивается на угол .

Инструментом могут быть модульная, дисковая модульная фреза или пальцевая модульная фреза), строгальный или долбежный резец, протяжка, шлифовальный круг.

Недостаток метода – большая номенклатура применяемого инструмента, так как для колес с разными числами зубьев нужен новый инструмент из-за изменения профиля впадины. Кроме этого, в процессе нарезания зубьев колес режущий инструмент изнашивается, изменяя профиль режущий части, а также при изготовлении самого инструмента неизбежны погрешности, которые переносятся на нарезаемое колесо, в результате чего точность зацепления снижается. Для внесения изменений в геометрию зубьев необходимо изготовить новый (специальный) инструмент, что трудоемко и неэкономично.

Для уменьшения номенклатуры инструментов допускается одним инструментом нарезать колеса одинакового модуля с одинаковой формой впадины между зубьями (когда число зубьев колес незначительно различается), при этом вносится допустимая погрешность изготовления.

|

|

|

Метод обкатки (огибания) заключается в том, что режущему инструменту и заготовке сообщается такое же относительное движение, которое совершают зубчатые колеса, находящиеся в зацеплении.

В качестве инструмента применяются производящее колесо– долбяк,производящая рейка (гребенка) с прямолинейным профилем зубьев, червячная фреза.

Инструмент, применяемый при нарезании колес методом обкатки на зубострогальных и зубофрезерных станках, стандартизован. Угол профиля рейки  , коэффициент высоты головки зуба для нормальных зубьев

, коэффициент высоты головки зуба для нормальных зубьев  , для укороченных –

, для укороченных –  .

.

Преимуществом метода (огибания) обкатки является то, что одним и тем же инструментом изготавливают колеса с различными числами зубьев, поэтому номенклатура зуборезного инструмента получается значительно меньшей, чем при методе копирования.

При нарезании зубчатых колес копированием и огибанием могут иметь место соответственно наложение (интерференция) и подрезание ножки зуба. Число зубьев, при котором происходит подрезание ножки зуба, называют минимальным.

|

|

|

Вопрос 45

Характеристика методов копирования и обката.

Ответ:

Сущность метода состоит в том, что режущим инструментом последовательно или одновременно нарезаются впадины зубчатого колеса, причем профиль инструмента точно соответствует контуру этих впадин.

Нарезать зубья колес можно на специальных станках, на некоторых моделях универсальных станков, имеющих механизм единичного деления, и иногда на фрезерных станках с помощью делительной головки.

Нарезание цилиндрических зубчатых колес с прямым зубом можно выполнить на горизонтальных и универсальных фрезерных станках при помощи делительной головки модульными дисковыми фрезами.

Сущность метода обкатки заключается в том, что режущему инструменту и заготовке колеса сообщаются такие взаимосвязанные движения, которые обеспечивают получение требуемого профиля зубьев.

В процессе обработки инструменту, кроме обкаточного движения, дополнительно сообщается движение подачи. Воспроизводитсязацепление зубчатой пары.

Требование высокой точности и плавности зацепления зубчатых колес привели к созданию специальных зуборезных станков. Производительность зубонарезания повысилась. Наиболее распространенными являются станки, образующие профиль зуба путем фрезерования или долбления режущими кромками инструмента в непрерывном процессе обкатки. При обработке долблением получается более правильный профиль, чем при фрезеровании, так как в этом случае неточности инструмента значительно меньше отражаются на профиле зуба, но зато возникающие при обработке удары вредно влияют на станок и инструмент. Вследствие этого метод долбления применяется главным образом для чистового нарезания зубьев; метод фрезерования двух - или трехзаходными фрезами, как наиболее производительный, применяется главным образом для чернового нарезания, фрезерование одно - заходными фрезами применяется для чистового нарезания. Методом фрезерования можно нарезать большее количество видов зацепления, как-то: цилиндрические зубчатые колеса с прямыми и косыми зубьями, червячные зубчатые колеса, червяки, цепные колеса. Это основной метод нарезания колес.

|

|

|

Вопрос 46

Схема нарезания зубьев червячной фрезой.

Ответ:

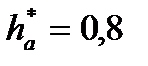

Нарезание червячной фрезой производят на зубофрезерных станках.

Фреза представляет собой червяк, трансформированный в режущий инструмент путем прорезания продольных стружечных канавок, нормальных к профилю нитки. Канавки образуют ряд зубчатых реек, зубья которых расположены по винтовой линии с углом наклона, равным углу наклона винтовой линии фрезы на делительном диаметре. Задняя поверхность зубьев фрезы затылована. Червячные фрезы могут быть одно-, двух-, и трехзаходные, левые и правые. Для нарезания зубьев фрезе и заготовке сообщают вращательные движения, которые имитируют работу червячной передачи. Эвольвентный профиль по всей длине зуба получается вследствие перемещения прямобочных зубчатых реек фрезы вдоль оси заготовки. Процесс фрезерования происходит непрерывно в течение времени, необходимого для перемещения фрезы по всей длине зуба нарезаемого колеса.

|

|

|

Схема нарезания зубьев червячной фрезой приведена на рисунке 24.

Рисунок 24 Схема нарезания зубьевчервячной фрезой

При нарезании зубьев обрабатываемая заготовка вращается вокруг вертикальной или горизонтальной оси, а фреза, вращаясь вокруг другой оси, перемещается вдоль оси вращения заготовки. Ось шпинделя фрезы наклонена относительно оси вращения заготовки под углом, равным углу наклона витков фрезы.

Нарезание зубьев червячной фрезой широко распространено как для предварительного, так и для окончательного нарезания прямых и спиральных наружных зубьев цилиндрических зубчатых колес в серийном и массовом производстве.

Вопрос 47

Режимы резания при зубофрезеровании.

Ответ:

От правильного выбора элементов режима резания - глубины резания, подачи и скорости резания - зависит производительность процесса зубофрезерования, точность и шероховатость обработанной поверхности, требуемая мощностьстанка.

При установлении оптимального режима резания прежде определяют глубину резания, затем - самую технологически допустимую подачу и, наконец, по принятым значениям  и

и  скорость резания.

скорость резания.

При зубофрезеровании различают минутную подачу  - перемещение обрабатываемой детали

- перемещение обрабатываемой детали  ; подачу при оборот

; подачу при оборот  - перемещение детали за один оборот фрезы,

- перемещение детали за один оборот фрезы,  ; подачу на зуб

; подачу на зуб  - перемещение детали при повороте фрезы на угол между двумя соседними зубцами,

- перемещение детали при повороте фрезы на угол между двумя соседними зубцами,  .

.

При выборе режимов резания также определяется скорость резания  - окружная скорость наиболее удаленной от оси вращения точки режущей кромки фрезы

- окружная скорость наиболее удаленной от оси вращения точки режущей кромки фрезы

К элементам режима резания при зубофрезеровании относится также ширина фрезерования  - длина поверхности контакта фрезы с обрабатываемой заготовкой, измеренная в направлении, перпендикулярном направлению подачи.

- длина поверхности контакта фрезы с обрабатываемой заготовкой, измеренная в направлении, перпендикулярном направлению подачи.

Вопрос 48

Схема зубодолбления.

Ответ:

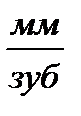

Изготовление зубчатых колес круглыми долбяками по методу зубодолбленияосновано на воспроизведении зацепления пары зубчатых колес. Одним элементом является нарезаемое колесо, другим - круглый долбяк. Если червячную фрезу можно сравнить с производящей рейкой, то долбяк сравнивают с зубчатым колесом, имеющим такое же число зубьев.

Долбяк нарезает зубья строганием при возвратно-поступательном движении, причем снятие стружки производится по всей ширине зуба и только в процессе рабочего хода. При обратном ходе снятие металла не происходит, инструмент отводится от заготовки (или заготовка отводится от инструмента), чтобы исключить повреждение режущих кромок при трении.

В процессе резания колесо и долбяк вращаются согласованно вокруг своих осей, совершая движения обкатки относительно друг друга для придания эвольвентного профиля зубьям нарезаемого колеса, одновременно долбяк совершает возвратно-поступательное движение вдоль оси. Поворот долбяка на один зуб соответствует повороту заготовки также на один зуб.

Схема зубодолбления показана на рисунке 25.

Рисунок 25 Схема зубодолбления

В начале обработки долбяк быстро подводится к заготовке, не доходя до ее наружной поверхности примерно 0,5...1,00 мм. По традиционному методу обработки первоначально долбяк осуществляет врезание с определенной радиальной подачей. При достижении полной высоты зуба (если обработку производят за один проход) врезание прекращается, автоматически включается круговая подача, начинается взаимная обкатка, в результате движения резания происходит формирование профиля зубьев колеса. Обкатывание продолжается до тех пор, пока заготовка после врезания не совершит один полный оборот, то есть все зубья колеса будут полностью обработаны. После чего станок автоматически выключается, заготовка возвращается в исходное положение.

Вопрос 49

Элементы режимов резания при зубодолблении.

Ответ:

При зубодолблении прямозубых колес главное движение осуществляется за счет прямолинейного движения долбяка. Процесс обкатки обеспечивается синхронным вращением долбяка и заготовки таким образом, что при повороте долбяка на один зуб заготовка также поворачивается на один зуб. Подача исчисляется за время одного хода долбяка. При этом различают круговую подачу по дуге начальной окружности заготовки  и радиальную подачу

и радиальную подачу  в направлении врезания.

в направлении врезания.

Скорость резания при зубодолблении линейная. Скорость поступательного движения при рабочем ходе долбяка может быть подсчитана по формуле:

,

,

где  – отношение скорости рабочего хода долбяка к скорости холостого хода;

– отношение скорости рабочего хода долбяка к скорости холостого хода;

– число двойных ходов долбяка в минуту;

– число двойных ходов долбяка в минуту;

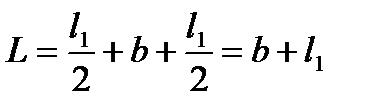

– длина хода долбяка, определяется по формуле:

– длина хода долбяка, определяется по формуле:

где  – ширина венца нарезаемого зуба;

– ширина венца нарезаемого зуба;

– перебег долбяка на обе стороны.

– перебег долбяка на обе стороны.

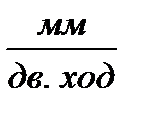

Подача при зубодолблении представляет собой длину дуги, измеренную по начальной окружности нарезаемого колеса (долбяка), отнесенную к одному двойному ходу долбяка и называемую круговой подачей (или подачей обката). Круговая подача  измеряется в

измеряется в  .

.

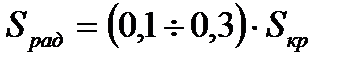

Радиальная подача при врезании на полную глубину резания за один двойной ход долбяка, обычно принимается равной:

Глубина резания  при работе за один проход равна глубине впадины зуба нарезаемого колеса. Когда зубодолбление производится в несколько проходов, глубина резания соответственно распределяется между ними.

при работе за один проход равна глубине впадины зуба нарезаемого колеса. Когда зубодолбление производится в несколько проходов, глубина резания соответственно распределяется между ними.

Вопрос 50

Чистовая обработка зубьев.

Ответ:

Окончательная чистовая обработка зубьев производится следующими способами: обкаткой; шевингованием; шлифованием; притиркой и приработкой.

Обкаткой называется процесс получения гладкой поверхности зубьев незакаленного зубчатого колеса путем вращения его между тремя вращающимися закаленными шлифованными зубчатыми колесами (эталонами), точность основных параметров которых достигает +5 мкм. При этом получается некоторое исправление небольших погрешностей в форме зуба.

Шевингованием называется процесс чистовой обработки зубьев незакаленного зубчатого колеса, заключающийся в снятии (соскабливании) очень мелких волосообразных стружек, благодаря чему значительно исправляются эксцентриситет начальной окружности, ошибки в шаге, в профиле эвольвенты и в угле подъема винтовой линии.

Шлифование зубьев увеличивает точность не закаливаемых и в особенности закаливаемых зубчатых колес, которые деформируются во время термической обработки.

Шлифование зубьев с эвольвентным профилем производится: методом копирования при помощи фасонного круга с эвольвентным профилем; методом обката.

Станки, работающие по методу копирования, производят шлифование кругом, профиль которого соответствует впадине зубьев, аналогично дисковой модульной фрезе. Круг заправляется особым копировальным механизмом при помощи трех алмазов.

Притирка (ляппинг-процесс) широко применяется для чистовой, окончательной отделки зубьев после их термической обработки вместо шлифования, которое является операцией сравнительно малопроизводительной. Притирка получила большое распространение в тех отраслях машиностроения, где требуется изготовление точных зубчатых колес (автомобилестроение и др.). Процесс притирки заключается в том, что обрабатываемое зубчатое колесо вращается в зацеплении с чугунными шестернями притирами, приводимыми во вращение и смазываемыми пастой, состоящей из смеси мелкого абразивного порошка с маслом. Помимо этого обрабатываемое зубчатое колесо и притиры имеют в осевом направлении возвратно-поступательное движение друг относительно друга, которое ускоряет процесс обработки и повышает ее точность.

Приработказубьев отличается от притирки тем, что притираются не зубчатое колесо с притиром, а два парных зубчатых колеса, изготовленных для совместной работы в собранной машине. Приработка производится при помощи абразивного материала, который ускоряет взаимную приработку зубьев зубчатых колес и придает им гладкую поверхность

Дата добавления: 2018-02-28; просмотров: 1226; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!