Раздел Операция «Зенкерование»

Вопрос 31

Общая характеристика процесса зенкерования. Элементы режимов резания.

Ответ:

Зенкерование – процесс обработки цилиндрических и конических необработанных отверстий в деталях, полученных литьем, штамповкой, ковкой, а также предварительно просверленных, с целью увеличения диаметра, улучшения качества их поверхности, повышения точности (уменьшения конусности, овальности, разбивки). Выполняется зенкерами, которые по внешнему виду напоминают сверло и состоят из тех же элементов, но имеют больше режущих кромок (3–4) и спиральных канавок.

Зенкерование является либо окончательной обработкой отверстия, либо промежуточной операцией перед развертыванием отверстия, поэтому при зенкеровании оставляют еще небольшие припуски для окончательной отделки отверстия разверткой (так же, как и при сверлении оставляют припуск под зенкерование).

Зенкерование обеспечивает точность обработки отверстий в пределах 3-5-го классов точности, шероховатость обработанной поверхности в пределах 4-6-го классов.

Зенкерование – операция более производительная, чем сверление, так как при равных (примерно) скоростях резания подача при зенкеровании допускается в 2,5-3 раза больше, чем при сверлении.

Элементами режима резания при зенкеровании являются:

1. Скорость резания  – это окружная скорость точки режущей кромки, наиболее удаленной от оси инструмента

– это окружная скорость точки режущей кромки, наиболее удаленной от оси инструмента

|

|

|

где  – диаметр инструмента;

– диаметр инструмента;

– частота вращения инструмента

– частота вращения инструмента

2. Подача  равна величине перемещения инструмента вдоль оси в мм за один оборот.

равна величине перемещения инструмента вдоль оси в мм за один оборот.

3. Глубина резания  при зенкеровании равна половине разности начального и конечного диаметра:

при зенкеровании равна половине разности начального и конечного диаметра:

Вопрос 32

Элементы и углы зенкера.

Ответ:

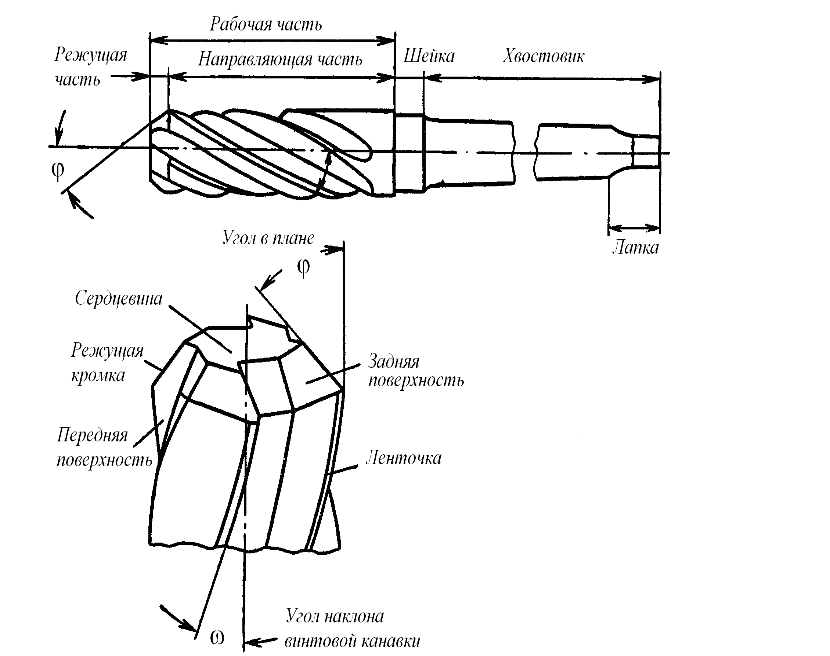

По форме режущей части зенкер напоминает спиральное сверло, но в отличие от сверла он имеет не две, а три или четыре главные режущие кромки, расположенные на режущей части; кроме того, зенкер не имеет поперечной кромки.

Цилиндрический зенкер имеет следующие части:

- режущая(заборная) часть, несущая режущие кромки, расположенные под углом в плане  ; она выполняет основную работу резания;

; она выполняет основную работу резания;

- калибрующая(направляющая) часть, имеющая узкие фаски и служащая для направления зенкера в отверстии в процессе резания;

- хвостовик, служащий для закрепления зенкера.

Элементы зенкера приведены на рисунке 17.

Рисунок 17 Элементы зенкера

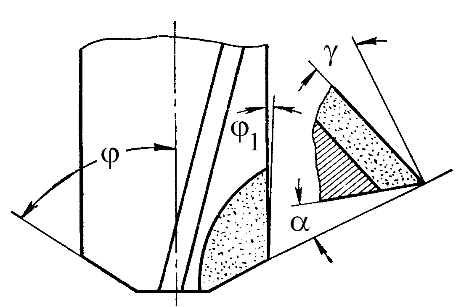

Основные углы зенкера показаны на рисунке 18.

Рисунок 18 Основные углы зенкера

Передний угол  измеряется в главной секущей плоскостиPτ–Pτ, перпендикулярной к проекции режущей кромки на основную плоскость; в зависимости от механических свойств обрабатываемого материала и материала зенкера

измеряется в главной секущей плоскостиPτ–Pτ, перпендикулярной к проекции режущей кромки на основную плоскость; в зависимости от механических свойств обрабатываемого материала и материала зенкера  –назначается от 0 до 15°.Задний угол

–назначается от 0 до 15°.Задний угол  измеряется также в плоскостиPτ–Pτи делается в пределах 8…10°.Угол наклона винтовой канавки

измеряется также в плоскостиPτ–Pτи делается в пределах 8…10°.Угол наклона винтовой канавки  принимают в пределах 10…30°. Зенкер имеетобратный конус под углом

принимают в пределах 10…30°. Зенкер имеетобратный конус под углом  .

.

|

|

|

Вопрос 33

Типы зенкеров.

Ответ:

Различают следующие типы зенкеров:

1) Цельные с коническим хвостовиком. Они могут быть короткими – от 140 до 250 мм или длинными – от 160 до 290 мм, имеют, как минимум, три зуба и предназначены для обработки отверстий, диаметр которых от 10 до 32 мм.

2) Насадные со вставными ножами. Насадные зенкеры со вставными ножами служат для обработки отверстий, диаметр которых от 40 до 100 мм, длина зенкеров от 45 до 70 мм. Число ножей зависит от диаметра: четыре зуба при диаметре 40-55 мм, шесть зубов при диаметре 58-100 мм. Для производства зенкеров со вставными ножами используется быстрорежущая сталь.

3) Снапаянными твердосплавными пластинами могут быть хвостовые и насадные. Хвостовые зенкеры с напаянными твердосплавными пластинами также изготавливают короткими – от 160 до 290 мм и длинными – от 190 до 350 мм, они служат для развёртывания отверстий с диаметром от 14 до 38 мм и имеют 3-4 зуба. Насадные зенкеры с напаянными твердосплавными пластинами изготавливаются с четырьмя и более зубьями, длина таких зенкеров от 40 до 65 мм, применяют их для зенкерования отверстий от 34 до 80 мм.

|

|

|

Также зенкеры можно классифицировать по виду обрабатываемых поверхностей:

- цилиндрические – для увеличения диаметра цилиндрических отверстий

- цилиндрические с направляющей цапфой – для обработки цилиндрических углублений под головки винтов

- конические – для обработки конических отверстий под головки винтов, центровых отверстий и снятия фасок

- торцовые – для зачистки торцовых поверхностей

- комбинированные (ступенчатые, фасонные)

Существуют и иные классификации зенкеров по типам.

По способу крепления:

- хвостовые с коническим или цилиндрическим хвостовиком,

- насадные;

По конструкции:

- цельные;

- сборные;

- с напаянными и со вставными режущими зубьями;

По виду инструментального материала:

- быстрорежущие;

- твердосплавные, в том числе и с неперетачиваемыми пластинами;

По форме стружечных канавок:

- прямозубые;

- с винтовым зубом.

Дата добавления: 2018-02-28; просмотров: 549; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!