Раздел Режимы резания при точении

Раздел Инструментальные материалы

Вопрос 1

Условие работы режущих инструментов и требования к инструментальным материалам.

Ответ:

Режущие инструменты работают при очень напряженных термомеханических нагрузках, их поверхности находятся в контакте с чистыми, только что образовавшимися поверхностями стружки и детали. Зачастую контакт инструмента со стружкой и обрабатываемой деталью осуществляется в течение достаточно длительного периода, поэтому режущее лезвие инструмента в окрестности режущей кромки и участков контакта инструмента со стружкой и обрабатываемой деталью прогревается достаточно равномерно до высоких температур.

Из-за очень больших скоростей деформации в процессе резания прочностные характеристики и твердость стружки существенно возрастают в сравнении с исходными свойствами обрабатываемого материала, измеренными в статических условиях нагружения. Прочность и твердость инструментального материала под влиянием температуры резко уменьшаются. При резании, например, чистое железо, мягкое в условиях статического нагружения, способно вызвать напряжения, достаточные для деформации и срезания быстрорежущей стали, имеющей в аналогичных условиях нагружения значительно более высокие механические характеристики. В связи с этим к режущим инструментальным материалам предъявляется целый ряд повышенных требований.

|

|

|

Для того, чтобы иметь возможность резать обрабатываемый материал и противостоять абразивному изнашиванию, режущий инструментальный материал должен иметь высокую твердость. Чтобы противостоять пластическим деформациям и разрушению, режущий инструментальный материал должен обладать высокими пределами прочности на сжатие и на изгиб.

Режущий инструментальный материал должен сопротивляться разрушению при знакопеременном нагружении, то есть иметь высокий предел выносливости. Он должен выдерживать ударные нагрузки, то есть иметь высокую ударную вязкость, а также сопротивляться возникновению и росту трещин, удалению собственных частиц при контактном взаимодействии с обрабатываемым материалом, то есть быть износостойким. Опыт показывает, что для повышения износостойкости кристаллохимические свойства инструментального материала должны отличаться от соответствующих свойств обрабатываемого материала.

Твердость и прочностные характеристики режущих инструментальных материалов должны сохраняться при повышенных температурах. Это свойство инструментального материала обычно называют теплостойкостью. Кроме того, в условиях прерывистого или нестационарного резания режущий инструментальный материал должен быть малочувствительным к циклическим температурным изменениям.

|

|

|

Желательно, чтобы режущий инструментальный материал обладал достаточно высокой теплопроводностью, так как это препятствует возникновению локальных термических напряжений на контактных площадках инструмента и способствует снижению температуры.

Вопрос 2

Характеристика инструментальных углеродистых сталей, легированных сталей.

Ответ:

Инструментальные углеродистые стали по содержанию углерода и твердости подразделяются на низкоуглеродистые, содержащие углерод до 0,25%; среднеуглеродистые - от 0,25% до 0,6% и высокоуглеродистые - от 0,6 до 2%.

Углеродистые инструментальные стали в соответствии с ГОСТ 1435-99 обозначаются следующими марками: У7; У8; У8Г; У9; У10; У11; У12; У13. Буква У указывает, что сталь углеродистая, а следующая за ней цифра - среднее содержание углерода в десятых долях процента. Буква Г в марке показывает повышенное содержание марганца. Углеродистые инструментальные стали бывают качественные и высококачественные.

Высококачественные углеродистые инструментальные стали, выплавляемые в электропечах, маркируются таким же образом, но с добавлением в конце буквы А, то есть У7А, У8А и так далее. Буква А обозначает, что сталь является высококачественной (улучшенной), по составу более чистой, с пониженным содержанием серы (до 0,03%), фосфора (также до 0,03%), остаточных примесей и неметаллических включений. Содержание марганца в этих сталях колеблется в пределах от 0,15 до 0,40%; кремния от 0,15 до 0,35%.

|

|

|

Достоинством инструментальных углеродистых сталей является их хорошая обрабатываемость, невысокая твердость (160-180 НВ). Однако они имеют и крупные недостатки: небольшой интервал закалочных температур, необходимость быстрого охлаждения в воде при закалке, что приводит к короблению, деформации инструментов и даже образованию трещин.

Инструментальная углеродистая сталь применяется для изготовления различных инструментов (режущих, мерительных и других), которые должны обладать высокой износоустойчивостью и красностойкостью.

Легирующие элементы, вводимые в инструментальные стали, увеличивают теплостойкость (вольфрам, молибден, кобальт, хром), закаливаемость (марганец), вязкость (никель), износостойкость (вольфрам).

В сравнении с углеродистыми легированные инструментальные стали имеют следующие преимущества: хорошую прокаливаемость; большую пластичность в отожженном состоянии, значительную прочность в закаленном состоянии (см. гл. V), более высокие режущие свойства.

|

|

|

Низколегированные инструментальные стали содержат д о 2,5% легирующих элементов, имеют высокую твердость (HRC 62-69), значительную износостойкость, но малую теплостойкость (200-260°С). В отличие от углеродистых сталей их используют для изготовления инструмента более сложной формы.

В низколегированных сталях X, 9ХС, ХВГ, ХВСГ основной легирующий элемент - хром. Сталь X легирована только хромом. Повышенное содержание хрома значительно увеличивает ее прокаливаемость. Сталь X прокаливается в масле полностью в сечении до 25 мм, а сталь У10 - только в сечении до 5 мм. Применяют сталь X для изготовления токарных, строгальных и долбежных резцов. Сталь 9ХС кроме хрома легирована кремнием. По сравнению со сталью X она имеет большую прокаливаемость – до 35 мм; повышенную теплостойкость - до 250-260°С (сталь X до 200-210°С) и лучшие режущие свойства. Из стали 9ХС изготовляют сверла, развертки, фрезы, метчики, плашки.

Сталь ХВГ легирована хромом, вольфрамом и марганцем; имеет прокаливаемость на глубину до 45 мм. Сталь ХВГ используют для производства крупных и длинных протяжек, длинных метчиков, длинных разверток и тому подобное.

Сталь ХВСГ - сложнолегированная сталь и по сравнению со сталями 9ХС и ХВГ лучше закаливается и прокаливается. При охлаждении в масле она прокаливается полностью в сечении до 80 мм. Она меньше чувствительна к перегреву. Теплостойкость ее такая же, как у стали 9ХС. Сталь ХВСГ применяют для изготовления круглых плашек, разверток, крупных протяжек и другого режущего инструмента.

Высоколегированные инструментальные стали содержат вольфрам, хром и ванадий в большом количестве (до 18% основного легирующего элемента); имеют высокую теплостойкость (600-640°С). Их используют для изготовления высокопроизводительного режущего инструмента, предназначенного для обработки высокопрочных сталей и других труднообрабатываемых материалов. Такие стали называют инструментальными быстрорежущими (ГОСТ 19265-73). Быстрорежущие стали обозначают буквой Р, цифра после которой указывает содержание вольфрама. Содержание хрома (4%) и ванадия (2%) в марках быстрорежущих сталей не указывают. В некоторые быстрорежущие стали дополнительно вводят молибден, кобальт и большое количество ванадия. Марки таких сталей содержат соответственно буквы М, К, Ф и цифры, указывающие их количество. Наиболее распространены Р18, Р9. Р10К5Ф5 и другие быстрорежущие стали.

Вопрос 3

Характеристика быстрорежущих сталей.

Ответ:

Быстрорежущую сталь относят к группе инструментальных сталей, т. е. сталей, используемых для изготовления разнообразного инструмента. Эти стали должны отличаться высокой твердостью, прочностью и износостойкостью, а в некоторых случаях должны удовлетворять и ряду дополнительных требований, в частности быть стойкими против коррозии, сохранять неизменными размеры и форму инструмента в течение длительного времени, обладать способностью противостоять значительным динамическим нагрузкам.

В готовых изделиях быстрорежущая сталь должна обладать высокой твердостью (HRC 63—66, а для резания труднообрабатываемых изделий — до HRC 66—69), высокой прочностью и сопротивлением пластической деформации, теплостойкостью (красностойкостью), а для ряда инструмента — возможно лучшей вязкостью. Твердость быстрорежущей стали определяет сопротивление пластической деформации и контактным напряжениям, возникающим в рабочей кромке инструмента. С увеличением твердости возрастает износостойкость, увеличивается возможность получения более чистой и ровной поверхности обрабатываемого металла и самого инструмента, уменьшается налипание обрабатываемого металла на поверхность режущего инструмента. Инструменты, для которых характерна недостаточная твердость, не могут быть использованы для резания или деформирования обрабатываемых ими деталей: они быстро теряют форму и размеры под действием возникающих напряжений. Твердость определяется химическим составом и структурой быстрорежущей стали и зависит от содержания углерода в мартенсите (альфа-растворе), количества и дисперсности выделившихся карбидов или интерметаллидов и от количества остаточного аустенита. Быстрорежущие стали относят к ледебуритному классу. Они содержат более 0,6% С и приобретают высокую твердость и износостойкость в результате мартенситного превращения при закалке и дисперсионного твердения при высоком отпуске (560—620° С), вызываемого выделением упрочняющей фазы — в основном карбидов вольфрама, молибдена, ванадия. Твердость быстрорежущй стали является важнейшим, но не единственным свойством, определяющим эксплуатационные характеристики инструмента. До 70% мелких режущих инструментов ломаются преждевременно до наступления нормального износа, что свидетельствует об очень важном значении прочности и вязкости инструментальной стали. Прочность быстрорежущей стали характеризует сопротивление изгибающему или крутящему моменту, а вязкость — сопротивление образованию трещин и разрушению под действием ударных нагрузок. При использовании сталей высокой прочности повышается стойкость инструмента и производительность обработки, становится возможным резание с большей подачей и резание материалов большей прочности. Достаточно высокая вязкость в сочетании с высокой прочностью предупреждает выкрашивание, образование трещин и поломку инструмента.

Часто применяютсябыстрорежущие стали марок Р18,Р6М3. Наиболее массовое употребление получила марка Р6М5.Это высоколегированная инструментальная сталь, обладающая красностойкостью, то есть не теряющая режущих свойств при нагреве до 600-700 °С. Она способна резать металл со скоростями в 3-4 раза выше допустимых для углеродистых и низколегированных инструментальных сталей.

Вопрос 4

Характеристика твердых сплавов.

Ответ:

Твёрдые сплавы – твёрдые и износостойкие металлические материалы, способные сохранять эти свойства при 900-1150°С. В основном изготовляются на основе карбидов вольфрама, титана, тантала, хрома при различном содержании кобальта или никеля.

Различают спечённые и литые твёрдые сплавы. Главной особенностью спеченных твердых сплавов является то, что изделия из них получают методами порошковой металлургии и они поддаются только обработке шлифованием или физико-химическим методам обработки (лазер, ультразвук, травление в кислотах и другими), а литые твердые сплавы предназначены для наплавки на оснащаемый инструмент и проходят не только механическую, но часто и термическую обработку (закалка, отжиг, старение и другие). Порошковые твердые сплавы закрепляются на оснащаемом инструменте методами пайки или механическим закреплением.

Характерной особенностью твердых сплавов является очень высокая твердость 87…92 HRC при достаточно высокой прочности. Твердость и прочность зависят от количества связующей фазы (кобальта) и величины зерен карбидов. Чем крупнее зерна карбидов, тем выше прочность. Твердые сплавы отличаются большой износостойкостью и теплостойкостью. Основными твердыми сплавами являются группы ВК (WC + Co), TK (WC + TiC + Co), TTK (WC + TiC + TaC + Co). Наиболее распространенными сплавами группы ВК являются сплавы марок ВК3, ВК6, ВК8, ВК20, где число показывает содержание кобальта в процентах, остальное – карбиды вольфрама WC. Сплавы группы ТК марок Т30К6, Т14К8 – первое число показывает содержание карбидов титана в процентах, второе – содержание кобальта в процентах. Сплавы этой группы лучше противостоят изнашиванию, обладают большей твердостью, тепло- и жаростойкостью, стойкостью к коррозии, но меньшей теплопроводностью и большей хрупкостью. Используются на средних и высоких скоростях резания.

Износостойкость инструментов из твердых сплавов превышает износостойкость инструментов из быстрорежущих сталей в 10…20 раз и сохраняется до температур 800…1000 °С.

Вопрос 5

Характеристика минералокерамических материалов.

Ответ:

Минералокерамическим называют материал, полученный путем обработки порошкообразных минералов или их смесей с другими веществами и последующего обжига отформованного полуфабриката. Минералокерамические режущие пластины изготавливаются методами порошковой металлургии из исходного сырья дисперсностью 1...2 мкм.

Инструментальная промышленность выпускает минералокерамический инструмент, оснащенный многогранными (трех -, четырех -, пяти -, и шести-гранными) неперетачиваемыми пластинами.

Современная минералокерамика подразделяется на четыре группы:

- оксидная;

- оксидно-карбидная;

- оксидно-нитридная;

- нитридно-кремниевая.

Физико-механические свойства минералокерамики зависят от ее структуры, которая характеризуется формой, размером, плотностью и взаимным расположением зерен. Основной ее недостаток — низкая теплопроводность, что необходимо учитывать при выборе типа крепления пластинок к державкам инструмента и способа обработки.

Минералокерамика имеет ряд положительных качеств. Так, предел прочности на сжатие у нее такой же, как у твердых сплавов, а теплостойкость — на 200…300° С выше, чем у них, и почти вдвое выше, чем у быстрорежущих сталей. Главное же достоинство ее заключается в том, что она сохраняет твердость при высоких температурах, возникающих в зоне резания. Например, при температуре 1000°С твердость минералокерамики составляет HRC 61, а твердого сплава ВК8 — HRC 26. При обработке минералокерамическим инструментом сталей достигается меньшая шероховатость поверхности, так как на нем не образуется нароста.

Рационально используя свойства минералокерамики, можно разработать высокопроизводительный технологический процесс получистовой и чистовой обработки стали, чугуна, цветных металлов-, жаропрочных сплавов.

Инструмент, оснащенный минералокерамикой, позволяет заменить операции шлифования токарной обработкой, причем качество обработанной поверхности не снижается и в большинстве случаев повышает эксплуатационные свойства деталей. Применение минералокерамики позволяет, наряду со значительным снижением трудоемкости, технологическим методом повысить долговечность работы деталей.

Минералокерамическим режущий инструмент получил значительное применение в машиностроительных отраслях промышленности. Данный инструмент также можно широко использовать в практике лезвийной обработки восстановленных напеканием автоматической наплавкой поверхностей деталей машин при выполнении чистовых операций взамен операции шлифования.

Вопрос 6

Характеристика алмазов и сверхтвердых материалов.

Ответ:

Алмазы и алмазные инструменты широко используются при обработке деталей из различных материалов. Для алмазов характерны исключительно высокая твердость и износостойкость. По абсолютной твердости алмаз в 4 - 5 раз тверже твердых сплавов и в десятки и сотни раз превышает износостойкость других инструментальных материалов при обработке цветных сплавов и пластмасс. Кроме того, вследствие высокой теплопроводности алмазы лучше отводят теплоту из зоны резания, что способствует гарантированному получению деталей с бесприжоговой поверхностью. Однако алмазы весьма хрупки, что сильно сужает область их применения.

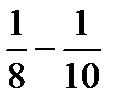

Для изготовления режущих инструментов основное применение получили искусственные алмазы, которые по своим свойствам близки к естественным. При больших давлениях и температурах в искусственных алмазах удается получить такое же расположение атомов углерода, как и в естественных. Масса одного искусственного алмаза обычно составляет  карата (1 карат - 0,2 г). Вследствие малости размеров искусственных кристаллов они непригодны для изготовления таких инструментов, как сверла, резцы и другие, а поэтому применяются при изготовлении порошков для алмазных шлифовальных кругов и притирочных паст.

карата (1 карат - 0,2 г). Вследствие малости размеров искусственных кристаллов они непригодны для изготовления таких инструментов, как сверла, резцы и другие, а поэтому применяются при изготовлении порошков для алмазных шлифовальных кругов и притирочных паст.

Лезвийные алмазные инструменты выпускаются на основе поликристаллических материалов типа «карбонадо» или «баллас». Эти инструменты имеют длительные размерные периоды стойкости и обеспечивают высокое качество обработанной поверхности. Применяются они при обработке титановых, высококремнистых алюминиевых сплавов, стеклопластиков и пластмасс, твердых сплавов и других материалов.

Алмаз как инструментальный материал имеет существенный недостаток — при повышенной температуре он вступает в химическую реакцию с железом и теряет работоспособность.

Для того чтобы обрабатывать стали, чугуны и другие материалы на основе железа, были созданы сверхтвердые материалы, химически инертные к нему. Такие материалы получены по технологии, близкой к технологии получения алмазов, но в качестве исходного вещества используется не графит, а нитрид бора.

В сверхтвердых материалах поликристаллы плотных модификаций нитрида бора превосходят по теплостойкости все материалы, применяемые для лезвийного инструмента: алмаз в 1,9 раза, быстрорежущую сталь в 2,3 раза, твердый сплав в 1,7 раза, минералокерамику в 1,2 раза.

Эти материалы изотропны (одинаковая прочность в различных направлениях), обладают микротвердостью меньшей, но близкой к твердости алмаза, повышенной теплостойкостью, высокой теплопроводностью и химической инертностью по отношению к углероду и железу.

Эффективность применения лезвийных инструментов из различных марок сверхтвердых материалов связана с совершенствованием конструкции инструментов и технологии их изготовления и с определением рациональной области их использования.

Наиболее распространенными сверхтвердыми материалами являются:

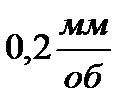

- композиты 01(эльбор-Р) и 02 (белбор) используют для тонкого и чистового точения и фрезерования без ударов деталей из закаленных сталей твердостью 55...70 НRС, чугунов и твердых сплавов ВК15, ВК20 и ВК25 с подачами до  и глубиной резания до 0,8

и глубиной резания до 0,8

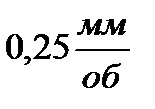

- композит 05 применяют для чистового и получистового точения без ударов деталей из закаленных сталей твердостью 40...58 HRC, чугунов твердостью до 300 НВ с подачами до  и глубиной до 2,5 мм

и глубиной до 2,5 мм

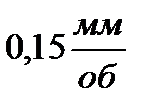

- композит 10 (гексанит-Р) используют для тонкого, чистового и получистового точения и фрезерования с ударами деталей из закаленных сталей твердостью не выше 58 HRC, чугунов любой твердости, сплавов ВК15, ВК20, ВК25 с подачей до  и глубиной резания до 0,6 мм

и глубиной резания до 0,6 мм

При этом период стойкости инструментов возрастает в десятки раз по сравнению с другими инструментальными материалами.

Область применения сверхтвердых материалов до недавнего времени ограничивалась из-за сравнительно небольших размеров поликристаллов. В настоящее время освоен выпуск двухслойных неперетачиваемых пластин, состоящих из твердого сплава (основа) и слоя из поликристаллов алмаза или нитрида бора толщиной до 0,5 мм, что повышает общую эффективность использования инструментов из сверхтвердых материалов.

Раздел Токарные резцы

Вопрос 7

Основные части токарного резца.

Ответ:

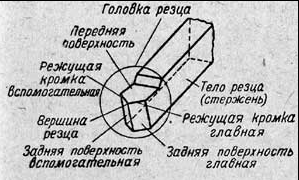

Резец состоит из двух основных частей: головки и тела (стержня). Головка является рабочей (режущей) частью резца; тело служит для закрепления резца в резцедержателе.

Головка состоит из следующих элементов: передней поверхности, по которой сходит стружка, и задних поверхностей, обращенных к обрабатываемой детали. Одна из задних поверхностей, обращенная к поверхности резания, называется главной; другая, обращенная к обработанной поверхности, — вспомогательной.

Режущие кромки получаются от пересечения передней и задних поверхностей. Различают главную и вспомогательную режущие кромки. Основную работу резания выполняет главная режущая кромка.

Пересечение главной и вспомогательной режущих кромок называется вершиной резца.

Основные части токарного резца показаны на рисунке 1.

Рисунок 1 Основные части токарного резца

Вопрос 8

Характеристика метода точения.

Ответ:

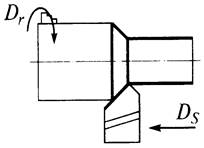

Технологический метод формообразования поверхностей заготовок точением. Характеризуется наличием двух движений: вращательным главным движением  заготовки (определяет скорость peзания и поступательным движением режущего инструмента - резца (движение подачи

заготовки (определяет скорость peзания и поступательным движением режущего инструмента - резца (движение подачи  ).

).

Схема точения приведена на рисунке 2.

Рисунок 2 Схема точения

На вертикальных полуавтоматах и автоматах и токарно-карусельных станках заготовки имеют вертикальную ось вращения, на всех прочих - горизонтальную. Движение подачи осуществляется параллельно, перпендикулярно или под углом к оси вращения заготовки.

На станках токарной группы обрабатывают в основном наружные и внутренние поверхности, имеющие форму тел вращения, а также плоские торцовые поверхности. На специальных и специализированных станках можно обрабатывать и более сложные поверхности, например поверхности, описываемые уравнением спирали Архимеда, циклоиды и так далее, а также плоские многогранники (четырех-, шестигранные плоские поверхности и так далее).

Под термином точение (обтачивание), как правило, понимают обработку наружных поверхностей. Разновидности точения - это растачивание - обработка внутренних поверхностей; подрезание - обработка плоских (торцовых) поверхностей и разрезание - разделение заготовки на части или отрезание готовой детали от ее заготовки - пруткового проката. Точение осуществляется резцами

Вопрос 9

Главные углы резца.

Ответ:

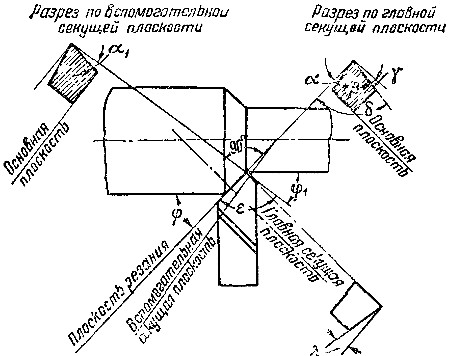

Главными углами резца являются главный задний угол, передний угол, угол заострения, угол резания. Эти углы измеряются в главной секущей плоскости.

Углы резца показаны на рисунке 3.

Рисунок 3 Углы резца

Главная секущая плоскость - это плоскость, перпендикулярная к главной режущей кромке и основной плоскости.

Главным задним углом называется угол между главной задней поверхностью резца и плоскостью резания.

Этот угол обозначается греческой буквой α (альфа).

Углом заострения называется угол между передней и главной задней поверхностями резца.

Этот угол обозначается греческой буквой β (бэта).

Передним углом называется угол между передней поверхностью резца и плоскостью, проведенной через главную режущую кромку перпендикулярно к плоскости резания.

Этот угол обозначается греческой буквой γ (гамма).

Углом резания называется угол между передней поверхностью резца и плоскостью резания.

Этот угол обозначается греческой буквой δ (дельта).

Вопрос 10

Углы резца в плане.

Ответ:

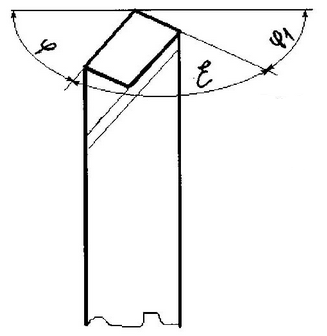

Главным углом в планеφ называется угол между проекцией главной режущей кромки на основную плоскость и направлением подачи; определяется конструктивными особенностями детали, жесткостью системы станок -приспособление - инструмент - деталь (СПИД) и выбирается в пределах от 30 до 90°. С уменьшением угла  улучшается качество обрабатываемой поверхности, повышается стойкость резца, однако при недостаточной жесткости системы СПИД уменьшение угла

улучшается качество обрабатываемой поверхности, повышается стойкость резца, однако при недостаточной жесткости системы СПИД уменьшение угла  вызывает вибрацию заготовки и резца, что приводит к ухудшению шероховатости поверхности. В этом случае применяют резцы с главным углом в плане, равным 60, 75 или 90°.

вызывает вибрацию заготовки и резца, что приводит к ухудшению шероховатости поверхности. В этом случае применяют резцы с главным углом в плане, равным 60, 75 или 90°.

Вспомогательный угол в плане  - угол между проекцией вспомогательной режущей кромки и направлением подачи - для резцов различных типов выбирается от 5 до 45°.

- угол между проекцией вспомогательной режущей кромки и направлением подачи - для резцов различных типов выбирается от 5 до 45°.

Угол при вершине резца в плане  - угол между проекциями главной и вспомогательной режущих кромок на основную плоскость.

- угол между проекциями главной и вспомогательной режущих кромок на основную плоскость.

Углы резца в плане показаны на рисунке 4.

Рисунок 4 Углы резца в плане

Вопрос 11

Угол наклона главной режущей кромки.

Ответ:

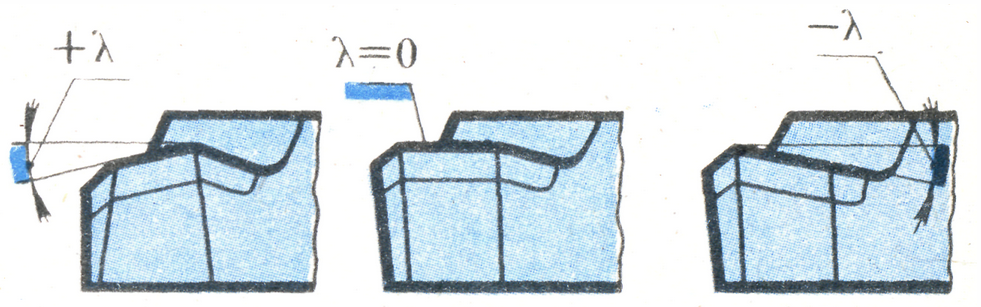

Углом наклона главной режущей кромки λ называется угол, заключенный между режущей кромкой и линией, проведенной через вершину резца параллельно основной плоскости.

Угол наклона главной режущей кромки показан на рисунке 5.

Рисунок 5 Угол наклона главной режущей кромки

Этот угол измеряется в плоскости, проходящей через главную режущую кромку перпендикулярно к основной плоскости. Угол наклона главной режущей кромки считается отрицательным, когда вершина резца является наивысшей точкой режущей кромки; равным нулю — при главной режущей кромке, параллельной основной плоскости, и положительным, когда вершина резца является наинизшей точкой режущей кромки. Угол λ делается для изменения направления стружки; он влияет па прочность головки резца и режущей кромки.

Вопрос 12

Классификация токарных резцов.

Ответ:

Резцы классифицируются:

- по направлению подачи – на правые и левые (правые резцы на токарном станке работают при подаче справа налево, т. е. перемещаются к передней бабке станка);

- по конструкции головки – на прямые, отогнутые и оттянутые

- по роду инструментального материала – из быстрорежущей стали, твердого сплава и так далее;

- по способу изготовления – на цельные и составные (при использовании дорогостоящих режущих материалов резцы изготовляют составными: головка – из инструментального материала, а державка – из конструкционной углеродистой стали; наибольшее распространение получили составные резцы с пластинами из твердого сплава, которые припаиваются или крепятся механически);

- по сечению державки – на прямоугольные, круглые и квадратные; по виду обработки - на проходные, подрезные, отрезные, прорезные, расточные, фасонные, резьбонарезные и другие.

Раздел Режимы резания при точении

Вопрос 13

Элементы режимов резания при токарной обработке.

Ответ:

Элементами, характеризующими процесс резания являются: скорость резания, подача и глубина резания.

Скоростью резания при токарной обработке называется величина перемещения в главном движении режущей кромки инструмента относительно обрабатываемой поверхности в единицу времени.

Подачей называется величина перемещения режущей кромки резца за один оборот обрабатываемой детали. Подача обозначается буквой s и измеряется в миллиметрах за один оборот детали.

В зависимости от направления, по которому перемещается резец при точении относительно оси центров станка, различают:

- продольную подачу - вдоль оси центров;

- поперечную подачу - перпендикулярно к оси центров;

- наклонную подачу - под углом к оси центров (при обтачивании конической поверхности).

Глубиной резания называют слой металла, снимаемый за один проход резца. Измеряется глубина резания в миллиметрах.

При токарной обработке глубина резания определяется как полуразность между диаметром заготовки и диаметром обработанной поверхности, полученной после одного прохода резца.

Вопрос 14

Основное (технологическое) время.

Ответ:

Основное (технологическое) время — это время, в течение которого призводится снятие стружки.

Если этот процесс совершается только станком без непосредственного участия рабочего, то это время будет машинно-автоматическим;

Если же процесс снятия стружки совершается станком при непосредственном управлении инструментом или перемещением заготовки рукой рабочего, то это время будет машинно-ручным.

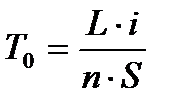

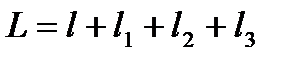

Основное технологическое время для токарной операции определяется отношением пути, пройденного обрабатывающим инструментом, к его минутной подаче:

где  – длина пути, пройденного инструментом в направлении подачи

– длина пути, пройденного инструментом в направлении подачи

– длина обрабатываемой поверхности, мм;

– длина обрабатываемой поверхности, мм;

–длина врезания

–длина врезания

– длина перебега инструмента

– длина перебега инструмента

–дополнительная длина для снятия пробной стружки

–дополнительная длина для снятия пробной стружки

– число рабочих ходов;

– число рабочих ходов;

– частота вращения заготовки

– частота вращения заготовки

– подача.

– подача.

Дата добавления: 2018-02-28; просмотров: 647; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!