Получение хлористого калия методом флотации

Способ пенной флотации, основанный на разделении хлоридов калия и натрия, содержащихся в исходной руде, с предварительным выделением глинистого шлама, широко применяется в калийной промышленности. Варианты существующих технологических схем отличаются друг от друга в зависимости от содержания примесей в исходных рудах и от степени их предварительного измельчения, а также температуры процесса.

Флотационное разделение минералов основано на способности смачиваемости его составляющих, в данном процессе хлоридов калия и натрия. В процессе флотации плохо смачиваемые частицы выносятся на поверхность жидкости вместе с пузырьками воздуха.

Флотационное обогащение сильвинитовых руд состоит из следующих операций:

1) дробление и измельчение исходной руды до размеров частиц, обеспечивающих образование механической смеси входящих в состав руды минералов;

2) предварительное удаление глинистого шлама из руды и его подавление (депрессия) в процессе основной флотации;

3) основная флотация с выделением основного продукта (хлорида калия) в пенный продукт и последующей перечисткой полученного концентрата;

4) перечистка глинистого шлама с целью снижения потерь целевого продукта;

5) обезвоживание хвостов, шлама и концентрата методом сгущения и фильтрования, переработка влажного концентрата в целевой продукт (сушка и для мелких фракций - гранулирование). Возврат в систему маточных растворов.

|

|

|

Процессы мокрого размола и флотации проводят в среде солевых растворов, насыщенных водорастворимыми компонентами руды (сильвин и галит), что исключает их потери при производстве и позволяет организовать замкнутый циклический процесс.

С целью интенсификации процесса флотации применяют флотационные реагенты. В соответствии с их назначением реагенты делят на собиратели, обеспечивающие прилипание флотируемых частиц к пузырькам, на пенообразователи и модификаторы (регуляторы), создающие оптимальные условия ведения процесса. Применяют также реагенты, усиливающие действие собирателей (активаторы) и ухудшающие или полностью исключающие флотацию (депрессоры или подавители). Иногда дополнительно вводят реагенты для поддержания рН среды и для других целей. В качестве реагента пенной флотации применяют смесь карбоновых кислот. После перечистной флотации требуется сгущать глинистые шламы и подвергать их противоточной промывке, однако трудности, связанные с разрушением пены, образующейся при шламовой флотации, затрудняют проведение этих операций, что приводит к значительным потерям хлористого калия с жидкой фазой. На некоторых предприятиях переработку руды производят комбинированием флотогравитационного обогащения с пенной флотацией.

|

|

|

В процессе флотации калийных солей наиболее эффективны катионные собиратели – первичные алифатические амины, получаемые из аммиака и нефтепродуктов. Обычно применяют их соли, более растворимые в воде (ацетаты и хлориды), например, гидрохлорид амина.

В процессе флотации реагенты адсорбируются на поверхности сильвина, делая ее несмачиваемой. На кристаллах галита амины адсорбируются менее прочно, чем в сильвине, поэтому поверхность остается гидрофильной. Вследствие этого такие кристаллы не прилипают к пузырькам воздуха и выпадают в осадок, образуя галитовые хвосты.

Процесс флотации сильвина осуществляют без введения пенообразователей, поскольку растворы, насыщенные хлоридом калия и хлоридом натрия, способны легко вспениваться при барботаже воздуха, особенно при участии в нем собирателей. Однако дополнительное введение в систему собирателей способствует повышению дисперсности пузырьков воздуха и устойчивости пены, гидрофобизации поверхности флотируемых частиц минерала.

Схемы флотации сильвинитовых руд отличаются методом обработки глинистых шламов: обогащение с предварительной флотацией глинистых шламов и обогащение с депрессией глинистых шламов, а также степенью их измельчения.

|

|

|

Для повышения степени извлечения калия производят термическую обработкугалитовых хвостов, содержащих некоторое количество сильвина. Для этогогалитовую пульпу нагревают до 60-70°С, при этом твердый КСl растворяется, так какпри повышении температуры раствор становится ненасыщенным КСl. Затем хвостыобезвоживают и удаляют в отвал, а маточный раствор охлаждают в вакуум-кристаллизаторах для выделения из него хлористого калия.

На рис. 15 представлена технологическая схема выделения хлорида калия из сильвинита с предварительной флотацией глинистого шлама, применяемая для переработки руд с невысоким (менее 2,5%) содержанием нерастворимого остатка. Для руд с более высоким содержанием его используются схемы с предварительным механическим обесшламиванием или с отделением шлама путем введения депрессора – карбоксиметилцеллюлозы, способствующего отделению шлама на стадии основной флотации.

Флотационный метод эффективен при извлечении хлорида калия извысококачественных сильвинитовых руд, содержащих незначительное количествошлама. Степень извлечения хлорида калия достигает 0,90-0,92 дол.ед., аготовыйпродукт содержит 93-95% соли. Степень извлечения может быть повышена, если втехнологической схеме предусмотрена перечистная флотация отделяемогоглинистого шлама для извлечения из него хлорида калия.

|

|

|

Основными аппаратами в процессе получения хлорида калия являются флотационные машины и дуговое (вогнутое) сито.

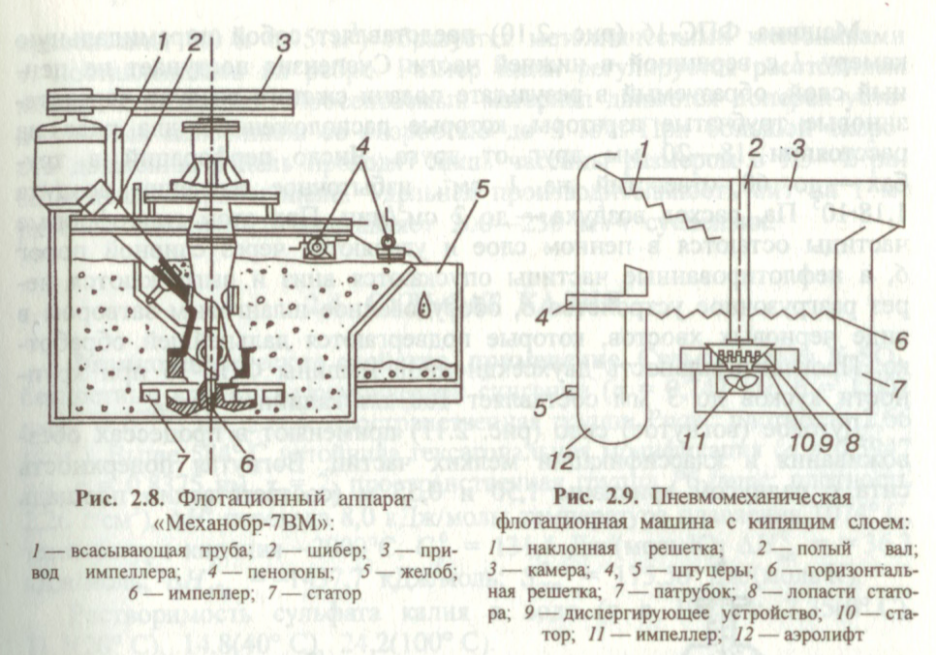

Флотационная машина механического типа «Механобр-7ВМ» для мелкозернистого типа флотации (рис. 2.8 состоит из нескольких (до 20) металлических камер, соединенных друг с другом. Суспензия в аппарат поступает камеры по трубе 1, через которую под воздействием вращающегося импеллера 6 засасывается воздух благодаря интенсивному механическому перемешиванию. Мелкие пузырьки воздуха вместе с суспензией выбрасываются в камеру, где к ним прилипают гидрофобные частицы сильвина, и всплывают на поверхность, образуя слой минерализованной пены. Образующаяся пена лопастями пеногонов 4 сгребается в общий желоб 5. Оставшиеся в суспензии гидрофильные частицы пуды (галитовые хвосты) последовательно проходят все камеры и выводятся через сливное отверстие на дальнейшую переработку.

Флотационная машина с кипящим слоем (рис. 2.9) состоит из 6-12 камер. Число камер зависит от их объема. Суспензия подается в наклонную решетку 1, имеющую живое сечение 25-30 %, равномерно распределяется по все ширине камеры 3 и поступает в зону повышенной аэрации, создаваемой аэролифтом 12. Часть сильвина флотируется в пенный продукт. Несфлотированные частицы передвигаются по наклонной беспровальной решетке 1, периодически перемешиваются восходящими аэрированными потоками суспензии, обеспечивающими дополнительную флотацию сильвина. Честь несфлотированногоматерила поступает на горизонтальную решетку 6 (живое сечение 15-20 %), на котором под действием аэрированных потоков, подаваемых импеллером 11, создается кипящий слой, из которого дефлотируются частицы полезного минерала. Хвосты флотации выводятся через патрубок 7. В флотационной машине кипящего слоя имеются два контура циркуляции и аэрирования суспензии. Один создается работой аэролифта под воздействием сжатого воздуха, другой – импеллером 11 и диспергирующим устройством 9 в виде полого усеченного конуса с рифленой гофрированной или ребристой поверхностью.

В процессах флотации крупнозернистого сильвина применяют также и машины пенной сепарации ФПС-16. Пенной флотацией называют процесс подачи обработанной реагентами суспензии сверху на пенный слой. При этом гидрофобные частицы минерала задерживаются пеной, а гидрофильные увлекаются жидкостью, поступающей с суспензией сверху и с воздушными пузырьками снизу.

Машина ФПС-16 (рис. 2.10) представляет собой пирамидальную камеру 1 с вершиной в нижней части. Суспензия поступает на пенный слой, образуемый в результате подачи сжатого воздуха через резиновые трубчатые аэраторы, которые расположены в два ряда на расстоянии 18-20 мм друг от друга. Число перфораций в трубах – до 60 отверстий на 1 см2, избыточное давление воздуха 1,18·105 Па, расход воздуха до 2 см3/мин. При этом гидрофобные частицы остаются в пенном слое и удаляются через сливной порог 6, а нефлотированные частицы опускаются вниз и выгружаются через разгрузочное устройство 8, оборудованное шланговым затвором, в виде черновых хвостов, которые подвергаются дальнейшей обработке. Производительность двухсекционной машины ФПС-16 при крупности кусков до 3 мм составляет 100т/час калийной руды.

Дуговое (вогнутое) сито (рис. 2.11) применяют в процессах обезвоживания и классификации мелких частиц. Вогнутая поверхность сита с радиусом кривизны 1,50 и 0,55 м (соответственно площади просеивания 2,0 и 0,95 м2) образуется металлическими колосниками 4, поставленными на ребро. Размер щели регулируется расстоянием между колосниками. Просеиваемый материал движется поперек установленных колосников со скоростью до 3 м/с. При большой скорости движения в щель проходят лишь частицы размером в 1,5-2 раза меньше ширины щели. Удельная производительность сит на 1 м2 рабочей поверхности составляет 200-250 м3/ч суспензии.

Дата добавления: 2018-02-28; просмотров: 1877; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!