Порядок выполнения работы

1. Определение твердости металлов твердомером ТК/Бринелль/.

1.1. Осмотреть образцы и убедиться в отсутствии дефектов поверхности, которые могут исказить результаты испытания. Образец должен иметь параллельные поверхности, быть без окалины, ржавчины или каких-либо неровностей.

1.2. Условия проведения испытаний:

нагрузка Р = 3000 кгс., диаметр шарика D = 10 мм, время выдержки Т = 10 с.

1.3. В зависимости от формы испытуемого образца подбирают опорный столик. Твердость плоских образцов измеряют на плоском столике, а цилиндрических - на призматическом столе.

1.4. Работа с прибором при испытании. Образец устанавливается на столике таким образом, что центр отпечатка располагается от края образца на расстоянии не менее 2,5D, а от центра соседнего отпечатка – не менее двух диаметров отпечатка. Затем подвести образец к шарику вращением маховика по часовой стрелке. Вращение маховика продолжают до упора образца в ограничитель. Запускают двигатель прибора, который через систему рычагов сообщает шариковому наконечнику нагрузку Р. Этот момент фиксируется загоранием лампочки. После соответствующей выдержки испытуемого образца под нагрузкой Р вращение мотора автоматически переключается на обратное.

1.5. По окончании испытания опустить стол, снять образец и при помощи отсчетного микроскопа измерить полученный отпечаток в двух взаимно перпендикулярных направлениях. Для вычисления НВ по диаметрам отпечатка следует пользоваться специальной таблицей, см. приложение1, таблица 1.

|

|

|

1.6. Результаты испытаний занести в журнал приложение1, таблица 2.

2. Определение твердости металлов твердомером типа ТК /прибором Роквелла/.

2.1. Подготовить образцы к испытанию. Испытываемая поверхность образца должна быть параллельна опорной и не иметь царапин и забоин. Минимальная толщина образца в зависимости от его твердости составляет 0,7...2,0 мм при испытании по шкале В и 0,7...1,5 мм по шкале С.

2.2. Определить по таблице 3 шкалу твердости, вид наконечника и нагрузки. Шкалой В пользуются при измерении твердости мягких металлов в сырых, незакаленных сталей, цветных металлов и их сплавов. Шкалой С - при измерении твердости закаленных сталей, шкалой А при измерении твердости изделий с твердыми поверхностями поверхностными слоями, полученными в результате химико-термической обработки, наплавки, а также твердых сплавов.

2.3. Подготовить прибор Роквелла к испытаниям.

2.4. Работа с прибором. Установить испытуемый образец на столике, вращая маховик, приблизить образец к наконечнику и, продолжая плавное вращение маховика, сообщить наконечнику предварительную нагрузку 10 кгс. Требуемая величина нагрузки будет в тот момент, когда малая стрелка на циферблате будет находиться против красной точки. Большая стрелка в это время должна оставаться в положении, близком к вертикали. Вращением ранта индикатора устанавливают нуль шкалы С против большой стрелки независимо от шкалы измерений. После этого наконечнику сообщают основную нагрузку; при нагружении большая стрелка вращается против часовой стрелки. Затем нагрузка снимается, при этом большая стрелка вращается по часовой стрелки и останавливается, указывая на соответствующей шкале число твердости по Роквеллу. Испытания проводят еще два раза, с тем, чтобы на каждом образце их было не менее трех.

|

|

|

2.5. Вращая маховик, опустить столик и снять образец.

2.6. Заполнить журнал испытаний, приложение 1, таблица 4. Площадь отпечатка будет тем меньше, чем тверже металл. Число твердости по Бринеллю НВ определяется как отношение нагрузки Р, действующей на шарик, к площади отпечатка:

|

(2)

Площадь отпечатка F определяется по формуле:

(3)

(3)

Для испытаний используют закаленные стальные шарики.

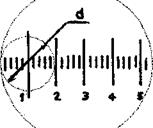

Для облегчения подсчета заранее составляют таблицы зависимости числа твердости от диаметра отпечатка d при определенных нагрузках и диаметре шарика Диаметр отпечатка определяется с помощью микроскопа с прозрачной шкалой (рисунок 2).

|

|

|

Рис. 2. Схема измерения диаметра отпечатка

Наиболее распространенным прибором для определения твердости по методу Бринелля является прибор типа ТШ.

Определение твердости металлов по методу Бринелля имеет ряд существенных недостатков. В частности, на приборе Бринелля нельзя испытывать закаленную сталь с твердостью НВ 450, так как шарик в процессе испытания деформируется и показания становятся неправильными. По методу Бринелля нельзя испытать поверхностно-упрочненные образцы, например, химико-термической обработкой. Этот метод, кроме того, характеризуется низкой производительностью. Это вызвало необходимость создания других, более универсальных методов определения твердости металлов. Одним из таких методов является метод Роквелла.

Твердость по Роквеллу определяется вдавливанием алмазного конуса в испытуемый материал. Метод Роквелла для испытания закаленных сталей. Этот метод благодаря простоте проведения испытаний, высокой производительности и малой погрешности получил преимущественное применение в промышленности и в научных исследованиях.

|

|

|

Числа твердости по Бринеллю можно перевести в числа твердости по Роквеллу.

Прочностью называют способность материала сопротивляться пластической деформации и разрушению под действием статистических и динамических нагрузок. В зависимости от направления внешних сил различают прочность на растяжение, сжатие, кручение, срез и смятие. Показателем прочности является предел прочности при растяжении в МПа, представляющей собой максимальное напряжение, которое выдерживает образец при испытании.

О прочности металлов в известной мере можно судить по их твердости. В частности, между твердостью по Бринеллю НВ и пределом прочности существует следующая приблизительная зависимость:

дня стали с твердостью НВ 150...450

(4)

(4)

для стоженных меди и медных сплавов

(5)

(5)

Оформление отчета

В отчете необходимо указать цель и задание работы, кратко изложить последовательность ее выполнения на приборах Бринелля и Роквелла, Экспериментальную часть занести в журналы испытаний, таблицы 2, 4 приложения 1.

ПРАКТИЧЕСКОЕ ЗАНЯТИЕ №3

Тема: Определение типа производства и величины партии деталей.

Цель работы: Изучить основные понятия производственного процесса и характеристику основных типов производства.

Задание: Изучить рабочий чертеж, определить тип производства и величину партии деталей.

Оборудование и материалы: Рабочий чертеж деталей, чертежные принадлежности, чертежная бумага формата А4 (297х210).

Дата добавления: 2016-01-04; просмотров: 14; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!