Багатоцільовий верстат ІР500ПМФ4 з ЧПК.

Верстат призначений для обробки корпусних заготовок; на ньому можна виконувати свердління, зенкування, розточування точних отворів, фрезерування по контуру з лінійної та кругової інтерполяцією, нарізування різьблення мітчиками. Поворотний стіл верстата встановлюється в 72 позиції з точністю ± 5, що дозволяє обробляти співвісні отвори консольним інструментом з поворотом столу. Верстат оснащується гідромеханічним пристроєм для автоматичної зміни столів-супутників, що знаходиться перед верстатом і забезпечує орієнтацію і фіксацію столу - супутника і його завантаження-розвантаження. Верстат може поставлятися і в комплекті з накопичувачем столів-супутників - це вже гнучкий виробничий модуль. Високий ступінь автоматизації верстата дозволяє вбудовувати його в автоматичні лінії і автоматизовані виробництва з управлінням від ЕОМ. Клас точності верстата П.

Технічна характеристика верстата. Розміри робочої поверхні плити-супутника (довжина X ширина) 500x500 мм; максимальний діаметр розточуємого отвору 125 мм; максимальний діаметр свердління 40 мм; місткість магазину 30 інструментів; число частот обертання шпинделя 89; межі частот обертання шпинделя 21-3000 хв-1; межі подач стола, шпиндельної бабки, стійки (безступінчате регулювання) 1-2000 мм/хв.; швидкості швидких переміщень рухомих механізмів до 10 000 мм/хв.; габаритні розміри верстата 6000x3750x3100 мм.

Пристрій ЧПК - комбіноване з лінійної та кругової інтерполяцією. Верстат укомплектований різними пристроями ЧПК і від цього залежить дискретність завдання переміщень, але в середньому вона складає 0,002 мм. Число керованих координат / із них одночасно 3 / 2. Міститься 79 коректорів (ця цифра змінюється в різних типах пристроїв ЧПК). Введення програми з перфострічки (код. ISO, EUA) або від ЕОМ; зчитування з перфострічки - фото електричне, відпрацьовуються автоматичні цикли по ISO. Деякі з ЧПК пристроїв, що працюють з верстатом, мають діагностику несправностей механічних, електричних, електронних та гідравлічних систем верстата.

|

|

|

Компонування, основні механізми та руху у верстаті. По направляючим станини 9 (рис.12.5) переміщується в поздовжньому напрямку стійка 4 (подача по осі Z). Шпиндельна бабка 3 бесконсольна, розташована всередині стійки і має вертикальну подачу по осі Y. Поворотний стіл 1 отримує поперечну подачу по осі X '. На верхньому торці стійки розташований магазин 6, з якого інструмент передається в шпиндель автооператором 5. Жорсткий шпиндель і базові деталі з великим числом ребер забезпечують високу жорсткість та вібростійкість.

Двопозиційний поворотний стіл 7 значно скорочує час зміни заготовок. Поки що на супутнику 2 ведеться обробка однієї заготовки, іншу встановлюють на столі-супутнику 8. Після закінчення обробки супутник 2 автоматично пересувається вправо на стіл 7, який після цього повертається на 180 °. Супутник 3 із заготовкою надходить на поворотний стіл 1 для обробки, оброблена ж деталь знімається з супутника 2 і замість неї закріпляють наступну заготовку.

|

|

|

Рис. 12.5. Верстат ІР500ПМФ4.

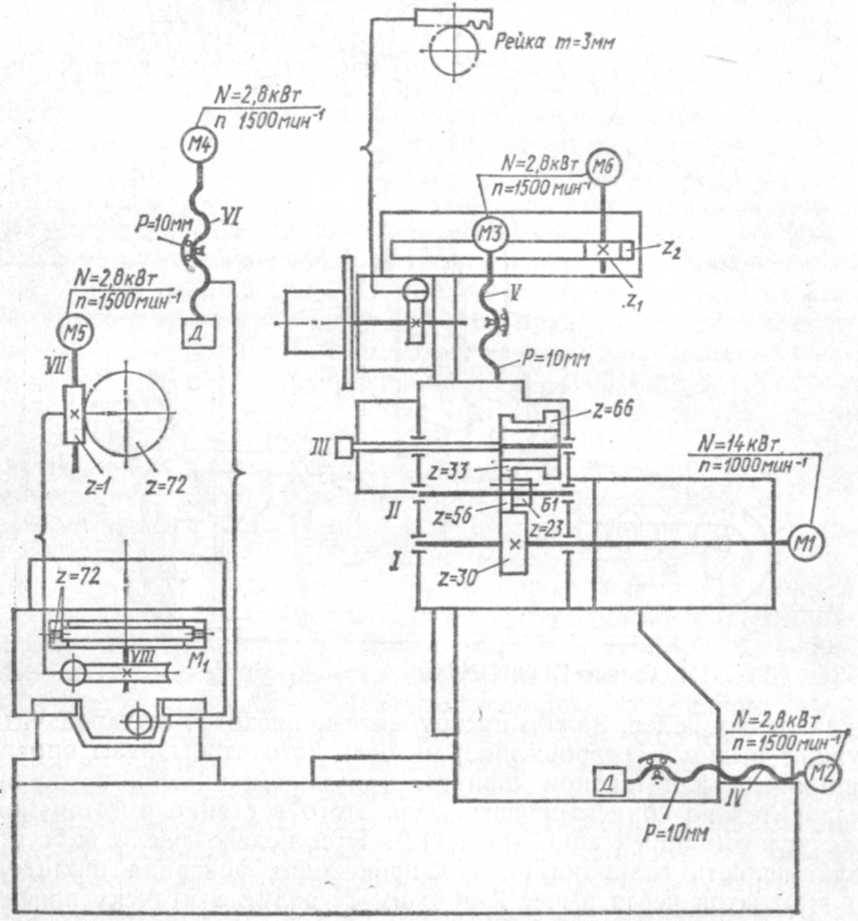

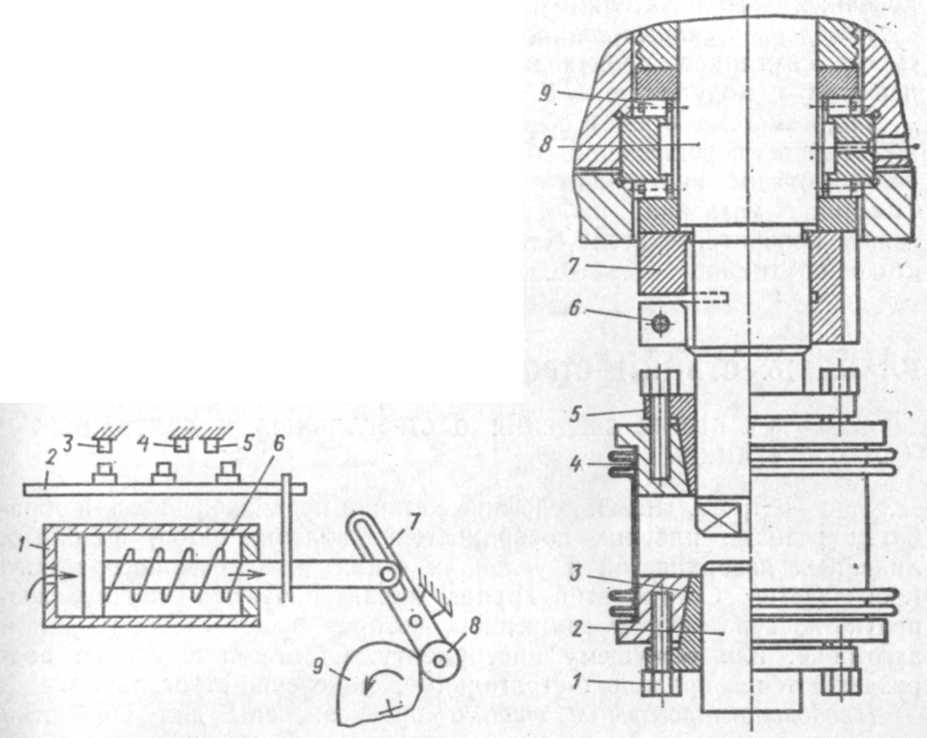

Кінематика верстата (рис. 12.5). Головний рух шпиндель ІІІ отримує від регульованого електродвигуна постійного струму М1 (N = 14 кВт, n = 1000 хв-1.) через двоступеневу коробку швидкостей. Зміна частоти обертання шпинделя здійснюється в межах 1000-3150 хв-1 при постійній потужності і 21 - 1000 хв-1 при постійному моменті. Блок Б1 перемикається гідравлікою. З блоку зубчастих коліс z = 33, z = 66 крутний момент на шпиндель передається через зубчасту муфту, таким чином шпиндель повністю розвантажений від згинаючих сил, що виникають від приводних коліс. Зажим інструмента відбувається від тарільчатих пружин, віджим - гідроциліндром. Для того щоб пази оправки і шпинделя для шпонок збігалися, потрібно шпиндель і оправку заздалегідь зорієнтувати. Для цього у верстаті є механізм кутової орієнтації (мал. 12.7.). При подачі масла в безштокову порожнину гідроциліндра 1 відбувається фіксація шпинделя, при цьому шток через важіль 7 притискає ролик 8 до диска орієнтації 9, жорстко пов'язаного зі шпинделем. У положенні, зазначеному на схемі, планка 2 примушує спрацювати безконтактний вимикач 3, що забезпечує зниження швидкості обертання і зупинку шпинделя. При попаданні ролика 8 в паз диска 9 відбувається фіксація диска і шпинделя в певному кутовому положенні. Для розфіксації масло з лівої порожнини циліндра зливається і поршень з штоком переміщуються вліво пружиною 6. Кінцеві вимикачі 4 і 5 контролюють фіксацію і розфіксацію шпинделя.

|

|

|

Подачі (див. рис. 12.6.) стійки, шпиндельної бабки, столу, здійснюються від високомоментних двигунів з постійними магнітами М2, М3, М4 (N = 2,8 кВт; п = 1500 хв-1). Ходові гвинти кочення IV, V, VI з'єднані з електродвигунами напряму через спеціальні сильфонні муфти 4 (рис. 12.8), що мають високу крутною жорсткістю і допускають деяку не співвісність і перекіс валу двигуна 2 і ходового гвинта 8. Регулювання муфти здійснюється натяжкою конічних втулок 3 і 5 за допомогою гвинтів 1. У опорах гвинтів кочення всіх приводів подач установлено прецизійні підшипники 9, що мають високу навантажувальну здатність і жорсткість. Попередній натяг в підшипниках створюється гайкою 7 до виключення зазору. Гайка 7 стопориться гвинтом 6.

|

|

|

Рис. 12.6. Кінематична схема багатоцільового верстата ІР500ПМФ4.

Напрямні всіх рухомих механізмів мають змішане тертя: бічні і нижні направляючі виконані на опорах кочення, лицьові напрямні ковзання виконані з полімерного антифрикційного матеріалу.

Приводи подач комплектуються датчиками зворотнього зв'язку типу індуктосін або резольвер. При комплектації з резольвером верстат має клас точності Н і позначається ІР500МФ4.

Поворотний стіл (див. рис. 12.6.) одержує обертання від високо-моментного електродвигуна М5 (N = 2,8 кВт, n = 1500 хв-1) через черв'ячну пару z = 1-72. Перед поворотом від гідросистеми відбувається відчеплення двох зубчастих напівмуфт z = 72 муфти М1 з торцевими зубами трикутного профілю. Після повороту відбувається зчеплення зубчастих муфт і зажим стола.

Механізм зміни інструменту складається з магазину місткістю 30 інструментів і автооператором. Цикл зміни інструменту відбувається в наступному порядку: 1) магазин повертається для пошуку інструменту; 2) автооператор робить хід вгору, захоплює інструмент за оправку і, видвигаючися уздовж осі, витягує оправку з гнізда, потім переміщується вниз і назад уздовж осі; 3) шпиндельна бабка рухається вгору в позицію зміни інструменту; автооператор наприкінці ходу захоплює відпрацьований інструмент;

Рис. 12.7. Механізм кутової Рис. 12.8. Привод подач станка

Дата добавления: 2022-01-22; просмотров: 30; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!