Загальні відомості про верстати з ЧПК.

Металорізальні верстати з програмним керуванням представляють собою різноманітну і найбільш досконалу групу машин, в якій широко використовують засоби автоматики та електроніки, електричні, механічні, гідравлічні, пневматичні та інші пристрої. Програмне керування верстатами за порівняно короткий термін бурхливо розвивалося і стало основним напрямком автоматизації металообробки. Воно забезпечує можливість більш швидкого переналагодження верстата, ніж у випадку, коли на автоматизованому верстаті потрібна заміна кулачків або копірів, перестановка упорів і кінцевих вимикачів і інше. У принципі кулачкові автомати, копіювальні верстати і тому подібні автомати теж є програмними, проте їх переналагодження складне. Тому верстати з такими системами автоматичного керування вигідно використовувати лише в масовому і крупносерійному виробництві.

Основна відмінність і перевага верстатів з програмним керуванням полягають у простоті переналагодження, що дає можливість створювати економічно вигідні системи автоматизації для дрібносерійного і одиничного виробництва.

По виду керування верстати з програмним керуванням ділять на верстати з системами циклового програмного керування і верстати із системами числового програмного керування. В основному поширені верстати з числовим програмним керуванням(ЧПК). Застосування верстатів з числовим програмним керуванням - одне з найбільш прогресивних напрямків автоматизації металообробки на промислових підприємствах, що підвищує продуктивність у 3-6 разів і більше. Подальший розвиток верстатів з ЧПК призвело до створення багатоцільових верстатів. Відмінною рисою цих верстатів є можливість комплексної обробки деталей (точіння, свердління, фрезерування, різьбо нарізання і т. д.) без їх перебазування з автоматичною зміною ріжучих інструментів.

|

|

|

Впровадження нових видів перетворювачів енергії (тиристорів, транзисторів, сучасних інтегральних схем та мікропроцесорної техніки) дозволяє уніфікувати системи керування верстатами з ЧПК. Широко застосовують металорізальні верстати, оснащені оперативної системою програмного керування. Вона дозволяє робітникові вести діалог з вбудованим керуючим пристроєм - багатопроцесорної міні-ЕОМ. Оперативна система позбавляє від необхідності звертатися до послуг фахівців обчислювальних центрів для складання програми. Програма вводиться прямо на верстаті з пульта керування. Завдяки цьому відкривається реальна можливість використання таких верстатів на підприємствах з дрібносерійним і одиничним характером виробництва.

Відпрацьована програма зберігається в оперативній пам'яті міні-ЕОМ (або переноситься в касету зовнішньої пам'яті на тривале зберігання). Це дозволяє робітнику при обробці деталей працювати в автоматичному циклі. На нових верстатах з ЧПК встановлюють регульований привід постійного струму, що дає можливість відмовитися від шестеренної коробки швидкостей.

|

|

|

Числове програмне керування верстатом - управління обробкою заготовки на верстаті з керуючою програмою, в якій дані задані в цифровій формі. Сукупність функціонально взаємопов'язаних і взаємодіючих технічних і програмних засобів, що забезпечують числове програмне керування верстатом, називають системою числового програмногокерування.

Числове програмне керування верстатами за технологічними ознаками поділяють на позиційну, контурне, адаптивне і групове.

Позиційне керування - числове програмне керування верстатом, при якому переміщення його робочих органів відбувається в задані точки, причому траєкторії переміщення не задаються. Таке керування застосовують в основному в свердлильних і розточувальних верстатах для обробки плоских і корпусних деталей з великою кількістю отворів.

Контурне керування числове програмне керування верстатом, при якому переміщення його робочих органів відбувається по заданій траєкторії і із заданою швидкістю для отримання необхідного контуру обробки. ЧПК для контурної обробки дозволяє здійснювати безперервне управління швидкостями робочих рухів інструмента щодо заготовки і забезпечує їх задані положення в кожен момент часу відповідно до профілю деталі, тобто забезпечує автоматичний обхід ріжучого інструменту по заданому контуру деталі. Для обробки плоских деталей використовують системи контурної двох координатні, а для об'ємних деталей - трьох координатної обробки.

|

|

|

Адаптивне керування - числове програмне управління, при якому забезпечується автоматичне пристосування процесу обробки заготовки до мінливих умов обробки по певним критеріям.

Групове керування - числове програмне керування групою верстатів від ЕОМ, що має спільну пам'ять для зберігання керуючих програм, які розподіляються по запитах від верстатів.

Одним з основних елементів контурних ЧПК є інтерполятор - обчислювальний пристрій для визначення координат точки, безперервно рухається по кривій з заданими параметрами. Інтерполятор є найважливішим вузлом всієї системи числового управління, інші її вузли підготовляють для інтерполятора інформацію і перетворять видаються інтерполятором електричні імпульси в сигнали керування приводом робочих органів верстата за відповідними координатами. Інтерполятор за час відпрацювання одного кадру видає по керованим координатами певний програмою число імпульсів. Іншими словами, будь-який інтерполятор інтерполюється і забезпечує взаємозв'язок переміщень по координатах. На кожен імпульс інтерполятора привід відповідної координати здійснює переміщення робочого органу верстата на величину однієї дискрети. Для більшості верстатів дискретність дорівнює 0,01 мм / імпульс або

|

|

|

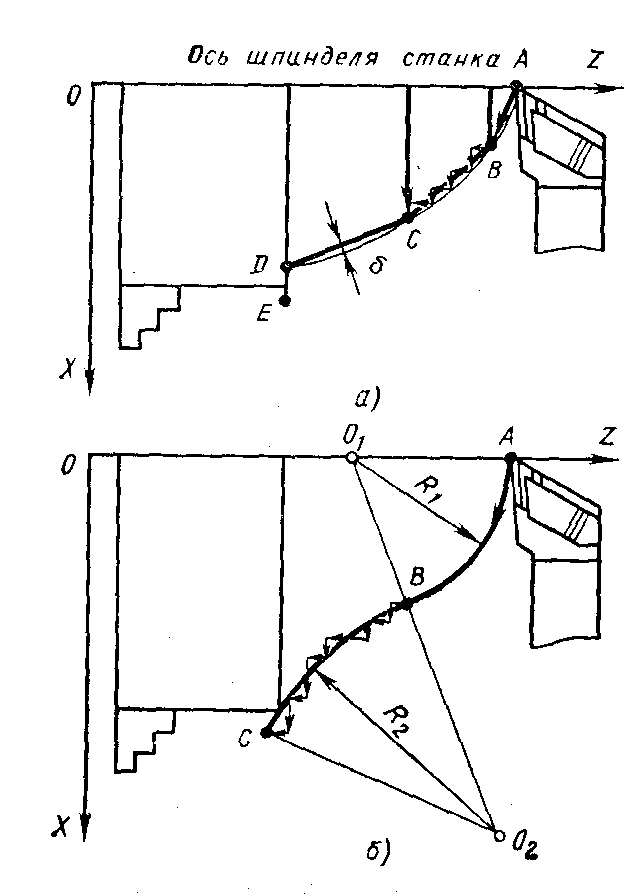

Рис. 6.1. Схема руху інструменту між опорними точками при лінійній (а) і круговій (б) інтерполяції.

переміщення робочого органу верстата на величину однієї дискрети. Для більшості верстатів дискретність дорівнює 0,01 мм / імпульс або 0,005 мм / імпульс. На перфострічці траєкторія переміщення інструмента щодо заготовки задається значеннями координат окремих точок А, В, С, які називають опорними (рис.6.1). Характер руху інструменту між сусідніми опорними точками залежить від виду інтерполяції. У сучасних системах ЧПУ застосовують в основному інтерполятори двох типів: лінійні, що забезпечують переміщення інструменту між сусідніми опорними точками по прямих лініях, розташованим під будь-якими кутами (рис. 6.1, а), і лінійно-кругові, що реалізують такий характер управління, при якому інструмент між сусідніми опорними точками може переміщатися як по прямих лініях, так і по дуг кіл (рис. 6.1, б). виконання. Для кругового руху в програмі крім координат опорних точок повинні бути задані координати центрів дуг кіл.

У сучасних контурних системах ЧПК команди на переміщення робочих органів видаються дискретно, у вигляді одиничних короткочасних керуючих впливів (імпульсів). Інтерполятор забезпечує такий розподіл в часі надходять імпульсів між приводами подач, при якому інструмент переміщається з максимальним наближенням до заданої прямої (при лінійній інтерполяції) або до дуги кола (при круговій інтерполяції) з визначеними їм гами (ділянки ВС на рис. 6.1). Мінімальне переміщення або кут повороту робочого органу верстата, контрольоване в процесі керування, називають дискретністю відпрацювання переміщень.

При розробці програм для верстатів з лінійними інтерполяторами криволінійний контур, заданий на кресленні, замінюють ламаною лінією (лінія АВС D на рис. 6.1, а). Таку заміну називають апроксимацією контуру. При апроксимації точки ламаною повинні якомога менше відхилятися від заданого контура. Однак зменшення цих відхилень приводить до збільшення числа опорних точок, а отже, до зростання обсягу обчислень з визначення їх координат, до збільшення числа кадрів на перфострічці. Зростає загальна довжина перфострічки, яка може перевищити припустиме значення для даного пристрою ЧПК, підвищується ймовірність виникнення помилок при читанні перфострічки в процесі обробки та інше. На практиці кількість опорних точок приймають мінімально допустимим, з тим щоб їх максимальне відхилення від заданого контуру не перевищувало допуску б на апроксимацію. Зазвичай σ = (0,1 ... 0,3) ∆, де ∆ - креслярський допуск на розміри заданого контура.

Програмування для верстатів з лінійно-круговими інтерполяторами більш просте, оскільки в кадрі програми записують лише координати кінцевих точок дуги кожного радіусу і координати центрів цих дуг (наприклад, точки В і С і О, і О а на рис. 6.1, б). Проте кругова інтерполяція досить просто може бути використана тільки в тому випадку, якщо ваш жорсткий контур задано ділянками дуг кіл відомих радіусів. Якщо ж ділянка не є дугою кола, то доводиться або використовувати лінійну інтерполяції з апроксимацією контуру ламаною лінією, або виконувати апроксимацію криволінійного контуру (наприклад, параболи) ділянками дуг кіл.

Системи автоматичного керування (САК) ділять на розімкнені, замкнені та комбіновані.

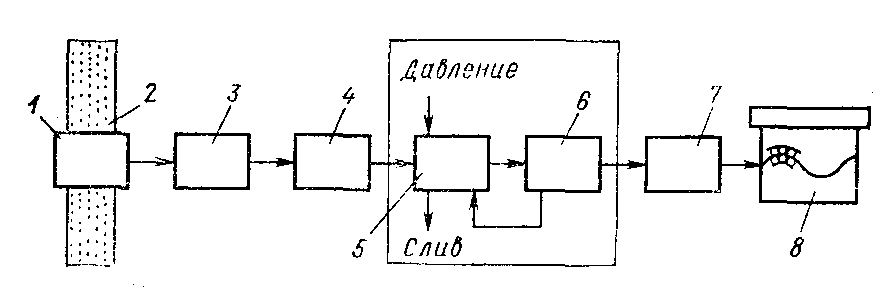

Розімкнені системи (рис. 6.2, а) характеризуються наявністю тільки одного потоку інформації, спрямованого від пристрою, що зчитує програми, до виконавчого пристрою. При введенні програмо носія в зчитує пристрій на виході його з'являються командні сигнали. Після необхідних перетворень електронний блок управляє кроковим двигуном і виконавчим пристроєм, який переміщує робочий орган верстата в задане положення. Відповідність дійсного переміщення заданому при цьому не контролюється. Ланки розімкнутого системи не охоплені зворотним зв'язком.

Замкнені системи (рис. 6.2, б) мають два потоки інформації: один - від пристрою, що зчитує, інший - від датчика дійсного переміщення або положення робочого органу.

А)

Рис. 6.2. Структурні схеми систем автоматичного керування:

а - розімкнута: 1 - зчитує пристрій; 2 - програмо носій (перфострічка); 3 - електронний кодовий перетворювач; 4 - кроковий двигун; 5 - дроселюючий розподільник; 6 - гідравлічний двигун; 7 - редуктор; 8 - стіл верстата; б - замкнута: 1 - зчитує пристрій; 2 - програмо носій; 3 - електронний кодовий перетворювач; 4 - порівнює пристрій; 5 - дешифратор і підсилювач; 6 - виконавчий двигун; 7 - датчик зворотного зв'язку .

При зчитуванні програми на вихід пристрою, що зчитує з'являються командні сигнали. Після необхідних перетворень блок узгодження направляє відповідний сигнал в порівнюваних пристрій замкнутої системи. Замкнена система складається з порівнювати пристрій, до якого надходять задають сигнали і сигнали зворотного зв'язку, дешифратора і підсилювача, виконавчого двигуна і датчика зворотного зв'язку. Роль датчика полягає в тому, щоб виміряти дійсне переміщення або положення робочих органів і перетворити його у відповідні сигнали зворотного зв'язку. У порівнювати пристрій сигнали зворотного зв'язку, що характеризують дійсне переміщення, зіставляються з сигналами, що відповідають завданням програми. За наявності неузгодженості між ними на виході порівнювати пристрій з'являється сигнал, який після перетворення його, наприклад, у напруга надходить до двигуна і виконавчому пристрою. Остання переміщує робочий орган верстата в потрібному напрямку. Як тільки величина дійсного переміщення стане рівною величиною заданого переміщення (неузгодженість дорівнює нулю), сигнал на виході порівнювати пристрій зникає і рух припиняється.

Циклові системи ПК забезпечують керування послідовністю переміщень супорта з інструментом, вибором і перемиканням частоти обертання шпинделя і подач супорта, включенням і відключенням охолоджуючої рідини, поворотом револьверною головки. На відміну від систем ЧПК в цих системах геометрія деталі і її розміри становлять не у вигляді числової

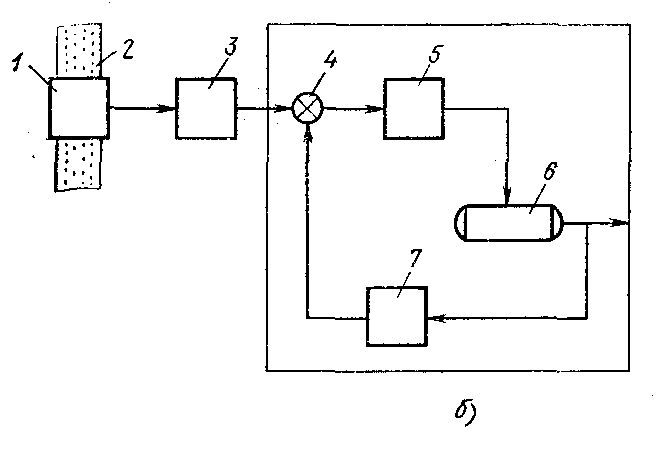

Рис. 6.3. Схема роботи циклової системи ПК.

інформації, а встановлюють за допомогою шляхових упорів, кулачків, копірів. Послідовність переміщень та інших команд задають відповідної установкою штекерів і перемикачів.

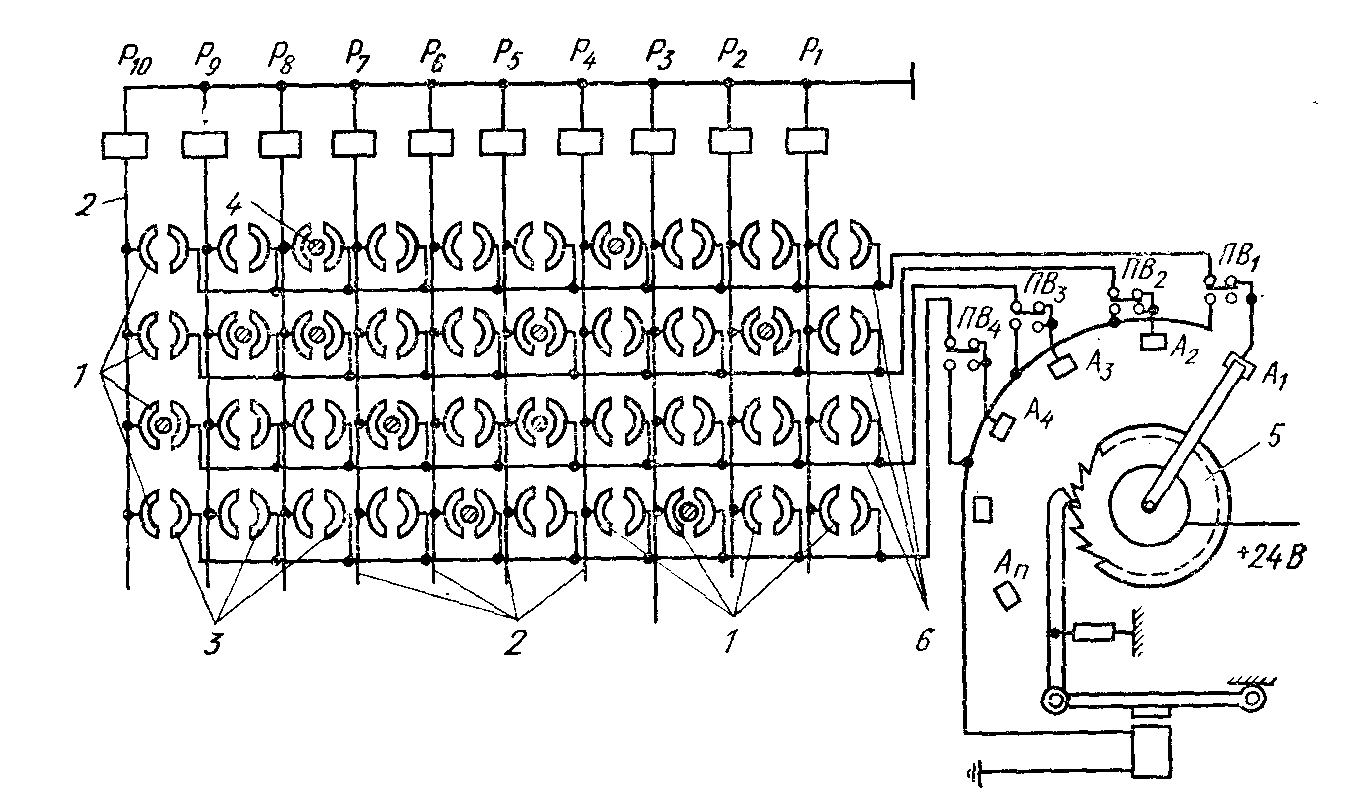

У цикловій системі керування (рис. 6.3) всі ліві півкільця 1, в які вставляють штекери кожного вертикального ряду, приєднані до загального проводу 2, підключеному до відповідної обмотки реле Р, керуючого яким-небудь виконавчим механізмом верстата або виконує будь-які команди. Всі праві півкільця 3 кожного горизонтального рядка приєднані до іншого загального проводу 6, який підключається через кінцевий вимикач ПВ до відповідного контакту А дискретного перемикача 5. Останній по черзі підключає контакти А різних рядків до ланцюга харчування, здійснюючи виконання різних переходів обробки. Якщо контакт А підключений до мережі, в одне з гнізд якій вставлений штекер 4, то відповідне реле отримує харчування та здійснює переміщення супорта до тих пір, поки встановлений відповідно до цього переходу упор не розімкне контакт кінцевого вимикача ПВ. Після цього дискретний перемикач підключає іншу горизонтальну рядок і т. д.

Циклові системи ПК простіше по конструкції (застосовують їх лише при обробці східчастих валів з прямолінійним профілем), мають невелику точність і велику трудомісткість налагодження. Для полегшення і усунення похибки в установці штекерів застосовують перфокарти (шаблони з заздалегідь пробитими отворами). Таку перфокарти накладають на пульт керування, і в пробиті отвори встановлюють штекери.

У верстатах з ЧПУ всі елементи програми: напрямок, величина і швидкості заданих робочих і допоміжних переміщень, порядок роботи виконавчих органів та інші елементи циклу (наприклад, автоматична зміна різального інструменту) задаються в цифровій формі, тобто у вигляді чисел, розташованих у певному порядку і записаних певним чином за допомогою будь-якого коду. Код являє собою умовний запис числа або дії, що дозволяє досить простим способом отримати зображення цього числа (дії) у формі, зручній для використання в системах програмного управління. Різні коди, що застосовуються у верстатах з ЧПК, характерні тим, що будь-яке число, що представляє заданий переміщення виконавчого органу, зображується у вигляді будь-якої комбінації, що складається тільки з двох різних цифр 1 і 0.

Головною перевагою такого запису є зручність перетворення інформації. Для автоматичного запису або відтворення будь-якого сигналу в цьому випадку можна використовувати широко застосовуються в автоматиці реле. Реле має два стани: включено і вимкнене. Приймаючи одне з станів реле (наприклад, включене) за одиницю, а інша - за нуль, можна за допомогою наборів реле записувати або відтворювати будь-які цифрові команди. Природно, що можна кодувати не лише довжини переміщень виконавчих органів, але і їх напрямок, швидкість, послідовність і інші команди.

У загальному випадку будь-який код, який застосовується в системах числового програмного управління, складається з двох основних елементів: коду переміщень та коду допоміжних команд. При цьому спосіб кодування в загальній програмі може бути різним для переміщень і допоміжних команд. Наприклад, задані переміщення можна зображувати комбінацією цифр (наприклад, 1 і 0), а допоміжні команди (технологічні і логічні) - літерами. Однак найпростіше механічно або автоматично записувати й відтворювати програму в тому випадку, якщо всі команди будуть закодовані з використанням одних і тих же умовних знаків, наприклад 1 і 0. Для цього достатньо домовитися, що певне поєднання одиниць і нулів означає команду «робоча подача вперед», інше поєднання - команду «включення подачі охолоджуючої рідини», третє поєднання - команду «зміна ріжучого інструменту» і т. д. Тому більшість кодів, що застосовуються в системах числового програмного управління, в тому числі і так звані буквено-цифрові коди, є по суті цифровими кодами.

При використанні сучасних електронних систем управління оператор може вводити вихідну інформацію безпосередньо в пам'ять пристрою, що запам'ятовує. У цьому випадку пам'ять стає програмо носієм. Програма також може бути записана на зовнішньому програмо носії заздалегідь. Така інформація прочитується і потім перетвориться в керуючі команди, що впливають на закінчення на різні виконавчі приводи об'єктів керування.

При використанні перфострічки як програмо носія і виборі кодів для запису інформації про обробку застосовують вісьмидоріжкову стрічку шириною 25,4 мм (1 дюйм) і міжнародний код ISO-7 bit, в основу якого покладено двійкова система числення (1 біт відповідає одній одиниці інформації). У деяких випадках програмо носіями можуть бути магнітні стрічки, гнучкі магнітні диски або блоки пам'яті з клавішним введенням інформації. Наявність сигналу записується на програмо носії пробивкою отворів, магнітним «штрихом» або станом елементу пам'яті і відповідає одиниці кодової інформації. Мінімальний обсяг інформації, що займає декілька поперечних рядків на стрічці (наприклад, швидкість, номер кадру або інформація, що визначає одне переміщення), становить слово. Кілька слів, що містять повну інформацію будь-якого закінченого технологічного переходу (наприклад, обробка ділянки, деталі яких-небудь інструментом з певними режимами різання), позначається кадром. Умовна запис структури (довжини слів) і розташування слів у кадрі керуючої програми з максимальним числом слів встановлюється форматом кадру. Для кодування цифр, знаків і великих літер всього латинського алфавіту, а також ознак всіх складових частин коду ISO -7 bit використані сім двійкових розрядів (7 біт). Запис числової частини інформації проводиться в двійковій-десяткового системі числення (кожен розряд десяткового числа представлений двійковим числом). Ознаками запису чисел або букв є пробивання отворів на 5, 6 і 7-й доріжках. Під час запису інформації на стрічку застосовується адресний спосіб і запис проводиться ділянками змінної довжини уздовж стрічки - кадрами. При цьому способі запису числовому значенню інформації передує знак адреси, що визначає приналежність цієї інформації, що відповідає команді управління. У кожному кадрі програми записується тільки та інформація, яка змінюється по відношенню до попереднього кадру.

Для перевірки правильності інформації кожен рядок стрічки (одна кодова комбінація, що розташовується впоперек стрічки) автоматично і на багатьох стадіях передачі інформації контролюється на парність числа одиниць (пробивкою на стрічці). Для контролю парності використовується восьма доріжка стрічки, на якій в разі «непарній» кодової комбінації автоматично пробивається додатковий отвір. Між третьою і четвертою доріжками при перфорування стрічки пробиваються отвори меншого діаметру. Цю доріжку називають транспортної, або доріжкою синхросигналу (тактуючого), що забезпечує більш чітке читання інформації. Кожному напрямку переміщень робочих органів верстатів присвоюють заздалегідь визначені координати і відповідний адресний символ, наприклад X, У, Z, W і т. д. Тому дуже важливо, щоб верстати, в якій би країні їх не випускали, мали однакові значення напрямки переміщень і символіку. Це дозволяє застосовувати єдиний знак програмування.

Для забезпечення єдності трактування міжнародний стандарт ISO-R 841 і вітчизняний галузевий встановлюють номенклатуру і єдиний напрямок осей координатних систем металорізальних верстатів, обов'язкові для всіх виробників. На рис. 6.4 наведені деякі типи верстатів із зазначенням положення та напрямки їх осей координатних систем: верстати токарно-револьверний (рис. 6.4, а), лоботокарні (рис. 6.4, б), токарно-карусельний (рис. 6.4, в), консольно-фрезерні вертикальний (рис. 6.4, г) і горизонтальний (рис. 6.4, д), поздовжньо-фрезерні вертикальний (рис. 6.4, е), двохстієчний (рис. 6.4, ж) і з рухомим порталом (рис. 6.4, з), фрезерний з поворотним столом і поворотною бабкою (рис. 6.4, и),горизонтально-розточувальні з нерухомою (рис. 6.4, к) і поздовжньо-рухомий передньою стійкою (рис. 6.4, л), поздовжньо-стругальний (рис. 6.4, м ), кругло-(рис. 6.4, н) і плоскошліфувальний (рис. 6.4, о), а також діропробивний прес з револьверною головкою (мал. 6.4, п),намотувально машина (рис. 6.4, р), газорізальних машина (рис . 6.4, с) і Графобудівник (рис. 6.4, т).

Стандартом 1SO-R841 прийнято позитивним напрямком переміщення елемента верстата вважати той напрямок, при якому обробляє інструмент (його утримувач) та заготівля відступають один від одного. Зі сказаного випливає, що в процесі свердління, розточування, обточування переміщення інструменту або заготовки здійснюються в негативних напрямках.

Лічена з першоджерела інформація в міру її просування по каналах зв'язку і блокам пристрою керування зазнає ряд перетворень : зчитування інформації з креслення і введення її оператором у блок запису програми; при оперативних системах управління введення безпосередньо в пристрій керування здійснюється у звичному для людини десяткового системі числення . Далі використовується найчастіше двійкова система числення, як найбільш економічна для запису в пам'ять і зручна при різних діях з числами. Потім інформація перетвориться в унітарний код, як найбільш простий для керування двигунами.

Рис.6.4. Розташування осей координат в устаткуванні з ЧПК.

Унітарний код являє собою одиничну систему числення. Він зручний тим, що будь-якому числу, що характеризує переміщення, відповідає еквівалентне число одиничних сигналів (імпульсних посилок). Перетворення кодованої інформації в унітарний код зазвичай здійснюється інтерполяторами.

Якщо управління приводами ведеться безперервним (аналоговим) сигналом, наприклад напругою, то дискретна (числова) інформація перетворюється на відповідну форму сигналу, необхідну для управління.

Залежно від виду застосовуваного датчика шляху (дискретного або аналогового) форма інформації, що надходить від нього, змінюється так, щоб її можна було порівняти з сигналами, які надходять від програми, або навпаки. Для цього призначені блоки-перетворювачі «цифра - аналог» і «аналог - цифра». Вся перекодування сигналів відбувається автоматично на різних стадіях руху потоків інформації управління.

Залежно від основних операцій обробки верстати з ЧПУ об'єднані в різні технологічні групи.

Токарні верстати з ЧПК є найбільш численною групою в парку верстатів з ЧПК. Їх випускають в наступних виконаннях: центрові, патронні, патронно-центрові і карусельні. В основному токарні верстати мають горизонтально розташовану вісь шпинделя. Виняток становлять двох супортні верстати і карусельні верстати для обробки великих деталей. За розташуванням напрямних супорта токарні верстати з ЧПК випускають з горизонтальним, вертикальним або похилим розташуванням.

Верстати з вертикальними і похилими направляючими оригінальні у своєму виконанні і мають наступні переваги: зручність обслуговування, полегшення сходу і видалення стружки, розташування ходового гвинта верстата між направляючими, що сприяє підвищенню точності переміщення супорта.

Токарні верстати мають дві керовані координати: Z - уздовж осі шпинделя; X - перпендикулярно цій осі. Переміщення по осі 1 здійснюється кареткою верстата, уздовж осі X - поперечними салазками супорта. На поперечних полозках встановлені або різцетримач (при зміні інструменту з магазину), або револьверна поворотна інструментальна головка. Головка може мати два різних положення осі повороту: що збігається за напрямом з віссю Z і перпендикулярно площині X Z. Існує тенденція оснащення верстатів не однієї, а двома револьверними головками (рис. 6.5).Одна головка 2 має вісь повороту, збігається за напрямом з віссю Z і використовується для обробки зовнішніх поверхонь. Інша головка 3 має вісь повороту, перпендикулярну площині X Z, і інструменти, закріплені в ній, призначені для обробки внутрішніх поверхонь. Розташовують головки по різні сторони від осі шпинделя з деяким зсувом відносно один одного: головка 2 встановлена на поперечні салаки 4 ближче до переднього торця шпинделя 1, а головка 3 віддалена від нього. Таке розміщення сприяє кращому доступу інструментів до оброблюваної заготовки. На верстатах з двома голівками в роботі можуть брати участь 10-16 ріжучих інструментів.

Рис. 6.5. Токарний верстат з ЧПК з двома револьверними головками.

Розточувальні й свердлильні верстати. Розточувальні верстати з ЧПК можна розділити на дві основні групи: з горизонтальним або вертикальним розташуванням шпинделя.

На розточувальних верстатах фрезерують площини і пази, свердлять і зенкерують отвори, розточують отвори, підрізають торці, нарізають різьбу мітчиками.

На розточувальних верстатах з вертикальним розташуванням шпинделя доцільно обробляти плоскі заготовки (планки, плити, фланці, важелі тощо), на горизонтально-розточувальних - корпусні деталі. Для обробки заготовки з різних сторін на верстатах з вертикальним шпинделем необхідно мати різні його встановити. Обробку з чотирьох бічних сторін на горизонтально-розточувальні верстати можна виконувати при одній установці заготовки, здійснюючи поворот столу.

Свердлильні верстати з ЧПК виготовляють у двох виконаннях: вертикально-свердлильні і радіально-свердлильні. На них можна виконувати різноманітні роботи: свердління, зенкування, зенкування, розгортання, нарізування різьблень, фрезерування і т. д. Наявність хрестового столу, дає можливість працювати послідовно декількома інструментами , а в деяких випадках і багато інструментальними головками значно розширюють можливості верстата.

Фрезерні верстати з ЧПК компонують за типом вертикальних і горизонтальних консольних і безконсольних, одно-і двох стійкових верстатів. Горизонтально-фрезерні верстати оснащують поворотним столом, керованим за програмою. На фрезерних верстатах з вертикальним шпинделем переважно виготовляють площинні і коробчастої форми деталі невеликих габаритних розмірів, а також складні поверхні плоских і об'ємних кулачків, шаблонів і інших деталей. На верстатах з горизонтальним шпинделем обробляють поверхні корпусних деталей, розташовані в різних площинах.

Багатоцільові верстати забезпечують виконання великої номенклатури технологічних операцій без перебазування деталі і з автоматичною зміною інструменту. Ріжучий інструмент розташований в спеціальних інструментальних магазинах великої ємності, що дає можливість у відповідності з прийнятою програмою автоматично встановлювати в шпинделі верстата будь-який інструмент, необхідний для обробки відповідної поверхні деталі. Така зміна інструменту верстата проводиться протягом 3-5 с. На деяких верстатах замість зміни інструменту в робочому шпинделі здійснюється заміна шпинделів разом з вставленими в них інструментами.

Відповідно до класифікації систем керування прийнята така система позначення моделей верстатів з ПК. До основного позначення моделі верстата додають один з таких індексів: Ц - верстати з цикловим керуванням; Ф1 - верстати з цифровою індексацією положення, а також верстати з цифровою індексацією і ручним введенням даних; Ф2 - верстати з позиційними СЧПК; ФЗ - верстати з контурними СЧПК ; Ф4 - верстати зі змішаними системами ЧПК.

Крім того, введені індекси, що відображають конструктивні особливості верстатів, пов'язані з автоматичною зміною інструменту: Р - зміна інструменту поворотом револьверної головки; М - зміна інструменту з магазину. Індекси Р і М записують перед індексами Ф2 і ФЗ: наприклад, РФ2 - верстати з позиційною СЧПК з револьверною інструментальною головкою; МФЗ - верстати з контурною СЧПК зі зміною інструменту з магазина; МФ4 - верстати зі змішаними системами керування та магазином інструментів.

Деякі моделі верстатів з ЧПК мають і іншу індексацію; наприклад, у раніше випускаємих моделей верстатів після основного позначення стоять індекси П або ПР. В інших випадках (особливо для спеціальних верстатів) застосовують літерні індекси заводів-виробників із зазначенням порядкового номера моделі: РМ-213 - верстат Мінського заводу автоматичних ліній; ОФ-46 - верстат Одеського заводу фрезерних верстатів і т. д.

7. Токарний верстат моделі 16К20Т1 з оперативною системою керування.

Верстат призначений для токарної обробки зовнішніх та внутрішніх поверхонь деталей типу тіл обертання різного профілю. Обробка ведеться в один або декілька робочих ходів в замкнутому напівавтоматичному циклі; на верстаті можна нарізати різьби.

Верстат випускають в двох типах: 16К20Т1 і 16К20Т1.01. Верстат 16К20Т1.01 має (як і верстат 16К20ФЗ) девятишвидкісна автоматична коробка швидкостей, автоматичний шестипозиційний різцетримач з горизонтальною віссю обертання, але може застосовуватися ручний різцетримач під швидкозмінні блоки. Верстат 16К20Т1 має шпиндельну бабку з ручним встановленням швидкостей і можливістю автоматичної зміни їх величини в два рази по програмі. Клас точності верстата П.

Технічна характеристика верстата. Найбільший діаметр заготовки над станиною 500мм, над супортом 215мм; найбільший діаметр прутка, який проходить через отвір в шпинделі, 53мм; найбільша довжина оброблювальної заготовки 1000мм; число позицій автоматичного різцетримача 6; число частот обертання шпинделя 24 (в верстаті 16К20Т1.01 число частот обертання шпинделя 22); границі частот обертання шпинделя 10...2000 об/хв. (12.5...2000 об/хв. в верстаті 16К20Т1.01); границі робочих подач (безступінчасте регулювання): повздовжніх 0,01...2,8 мм/об, поперечних 0,005...1,4 мм/об; швидкість швидких ходів: повздовжніх 6000мм/хв, поперечних 5000 мм/хв; величина кроку нарізаємих різьб 0,01...40,959 мм; дискретність переміщень: повздовжніх 0,01мм, поперечних 0,005мм; габаритні розміри верстата (без електрошафи привода подач) 3200x1700x1700мм.

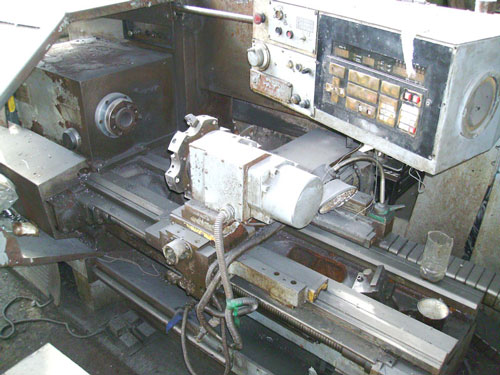

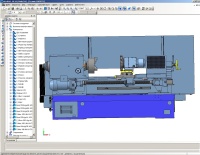

Рис.7.1. Загальний вигляд верстата.

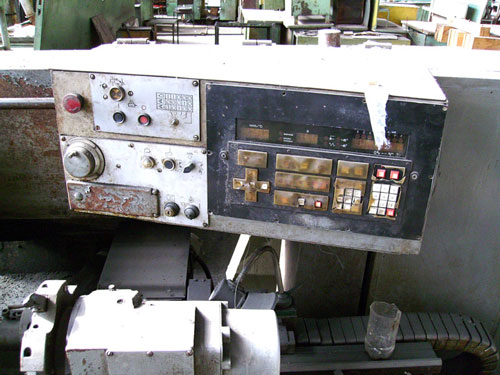

Оперативна система управління верстатом на базі приладу «Електроніка НЦ–31» забезпечує ввід, відкладку і редагування програм обробки безпосередньо на станку з допомогою клавіатури. Програма вводиться оператором з креслення деталі або при обробці складних деталей з бланка, підготовленого технологом – програмістом. Контроль програми здійснюють з допомогою цифрової індикації, а її корекцію безпосередньо на станку від клавіатури панель керування.

В приладі «Електроніка НЦ–31» можлива передача програми в касету зовнішньої пам’яті для збереження поза верстатом і наступного ввода програми із КЗП в систему керування. Прилад ЧПК– контурне, оперативно керується наступними електроприводами подач по двох координатних осях. Інтерполяція –лінійна і кругова. В пам’ять пристрою введений стандартний робочий цикл: точіння конусів,обробка будь –яких дуг окружності,нарізання різьби,повздовжнє і поперечне точіння з розділенням величини припуску на робочий хід і т.д. Такий цикл спрощує роботу оператора і зменшує час введення програми в пам’ять приладу. Дозволяюча можливість по координаті Z =0,01мм, по координаті X =0,005мм.

Основні механізми і рухи в верстаті такі ж самі як і верстаті 16К20ФЗ.

Рис.7.1. Загальний вигляд верстата.

Рис.7.2. Загальний вигляд основних вузлів верстата.

Рис.7.3. Пульт керування верстатом.

Рис.7.4. Електрошафи верстата.

Кінематика верстата. Головний рух у верстаті 16К20Т1.01 здійснюється по тим же кінематичним ланцюгам, що і верстаті 16К20ФЗ.

Верстаті 16К20Т1 на валу 1 встановленні дві електромагнітні муфти М1 і М2, забезпечують переключення в циклі двох діапазонів швидкостей по 12 частот обертання в кожному діапазоні. В основному кінематичний ланцюг головного руху аналогічна ланцюгу головного руху в верстаті 16К20.

Приводи подач в повздовжніх і поперечних напрямках здійснюється відповідно від двигунів постійного струму М2 і М3 через одноступінчасті передачі і гвинт–гайка кочення. На ходових гвинтах 7, 8 встановленні вимірювальні фото імпульсні датчики зворотного зв’язку.

Супорт, каретка, задня бабка, шести позиційний різцетримач розміщені так само як і в верстаті 16К20ФЗ.

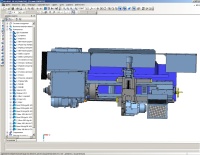

Рис.7.5. Основні вузли верстата виконані в КОМПАС-3 D .

8.Верстат токарно – револьверний патронно прутковий з ЧПК моделі 1В340Ф30.

Токарний – револьверний верстат з вертикальною головкою на хрестовому супорті з підвищеної точності 1В340Ф30 призначений для виконання різноманітних токарних робіт в межах встановленої потужності, в основному, при обробці складних деталей із ступінчастим і криволінійним профілем. Нарізування різьб проводиться різцем, мітчиком або плашкою, можливе поєднання обробки інструментом, встановленим у відрізному і хрестовому супортах. Верстат виготовляється в двох виконань: для обробки матеріалів прутків діаметром до 40 мм і для обробки штучних заготовок діаметром до 200 мм.

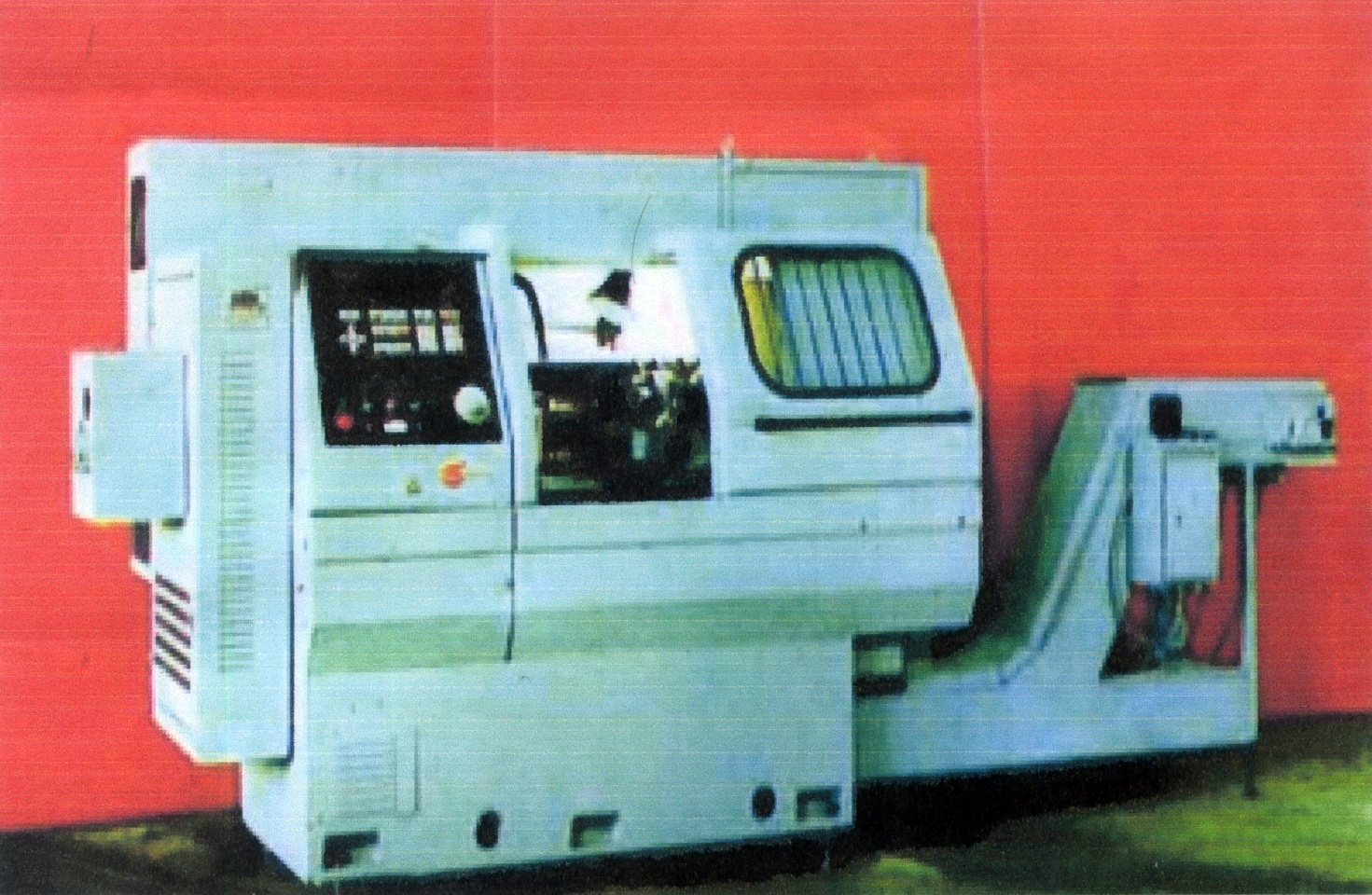

Рис.8.1. Загальний вигляд верстата.

Призначення верстата.

Верстат призначений для токарної обробки деталей з чавуну, сталі і кольорових металів із ступінчастими і криволінійним профілем з прутка діаметром 25–40 мм і штучних заготовок діаметром до 200мм в умовах дрібносерійного і серійного виробництва. По спец замовленню верстат може комплектуватися набором тих, що подають і затискних цанг для обробки прутка діаметром 12–25 мм.

Рис.8.2. Сучасний загальний вигляд верстата.

Особливості конструкції

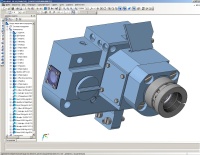

Станок має автоматичний гідрофіцированний механізм затиску круглих (25–40 мм) і шестигранних (S=19–32) прутків в цанговому патроні, а також штучних заготовок (до 200 мм) в трьохкулачковому патроні. Привод обертання шпинделя: електродвигун постійного струму потужністю 15 кВт.

Привод подач: високомоментні електродвигуни постійного струму в комплекті з кульковими гвинтовими парами. Розвантаження деталей з робочої зони при обробці прутка здійснюється розвантажувальним пристроєм. Прутки завдовжки до 3000 мм встановлюються в захисну трубу з двома стійками.

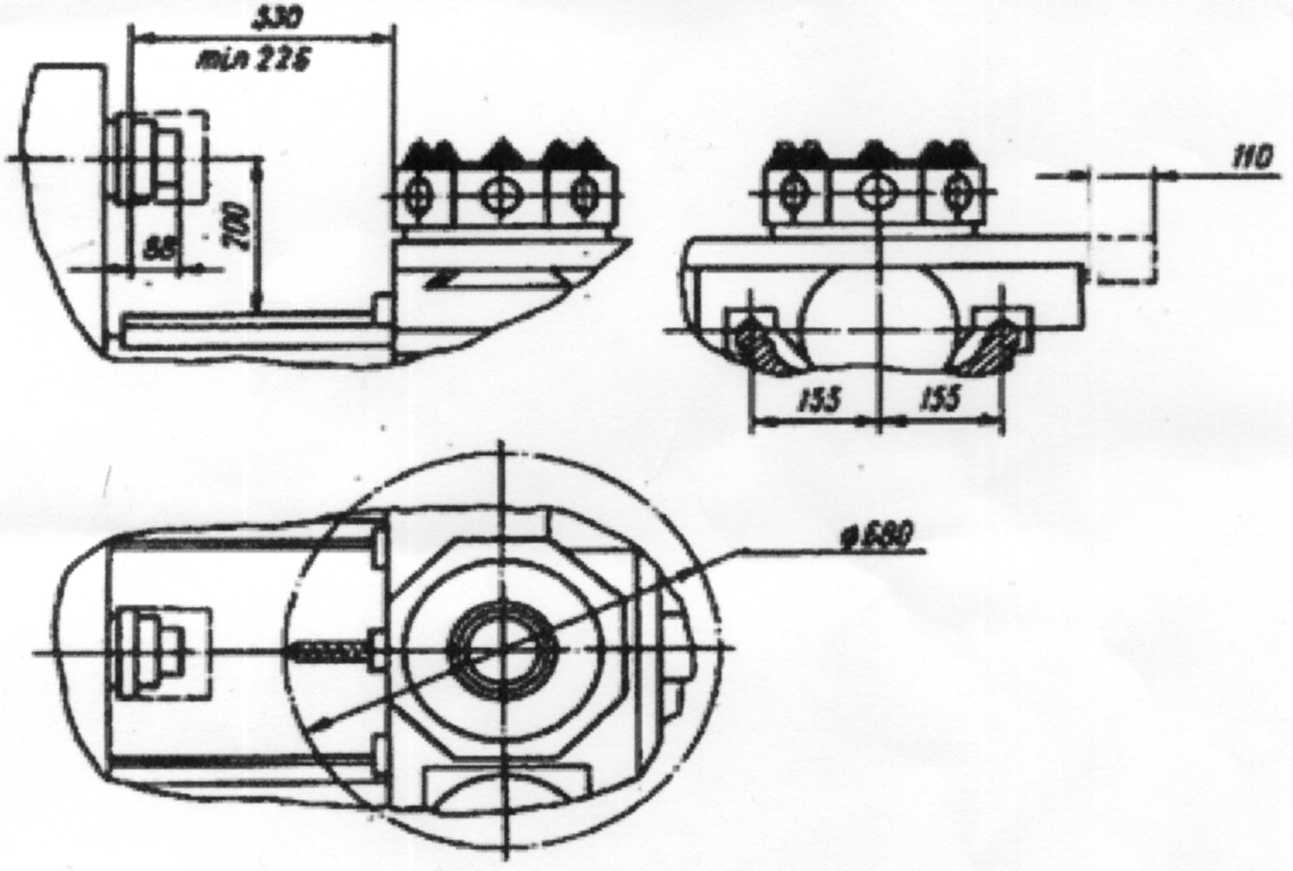

Рис. 8.3. Схема робочої зони.

Пристрій верстата

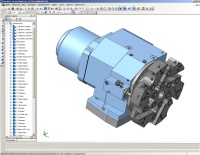

Верстат змонтований на жорсткій литій чавунній станині. Хрестовий супорт з восьмипозиційною револьверною головкою забезпечує високі технологічні можливості верстата. Жорсткість і точність положення інструменту забезпечується затиском револьверної головки на високоточній зубчатій напівмуфті.

Привід головного руху, що складається з двигуна постійного струму і пасової передачі на шківі шпинделя.

Застосування в приводах подачі високомоментних двигунів постійного струму і кулькових гвинтових пар в комплекті з фото імпульсними датчиками зворотного зв'язку забезпечує високу точність обробки. Для вивантаження з робочої зони готових деталей з прутка встановлений розвантажувальний пристрій. Для підтримки прутка довжиною більше 1000 мм передбачена захисна труба з двома стійками.

Верстат комплектується транспортером для прибирання стружки.

Рис.8.4. Револьверна головка верстата.

Система керування.

Верстат оснащений пристроєм ЧПК типу "Електроніка НЦ–31–03".

Рис.8.5. Пульт керування верстата.

Технічні характеристики токарного верстата 1В340Ф30 | |

| Найбільший діаметр заготовки встановленої над станиною, мм: | 450 |

| Найбільший діаметр оброблюваної заготовки, мм: | 200 |

| Найбільший діаметр оброблюваного прутка, мм:

| |

| При заживній і що подає трубах | 40 |

| При передньому затиску | 55 |

| Найбільша довжина оброблюваної деталі, мм | 120 |

| Кількість позицій револьверної головки | 8 |

| Відстань від переднього торця шпинделя до револьверної головки, мм

| |

| найменша | 226 |

| найбільша | 530 |

| Найбільше поперечне переміщення револьверної головки, мм | 110 |

| Частота обертання шпинделя; пряме обертання, об/хв. | 10…2500 |

| Точність позиціонування супорта:

| |

| у повздовжньому напрямку, мкм | 10 |

| у поперечному напрямку, мкм | 5 |

| Габаритні розміри станка, мм

| |

| довжина | 3850 |

| ширина | 1880 |

| висота | 1710 |

| Маса верстата, кг | 3650 |

| Сумарна потужність всіх електродвигунів, кВт | 22,33 |

Рис.8.6. Приводи верстата.

9.Координатно–розточувальні верстати.

Координатно – розточувальні верстати з електронною вимірювальною системою призначені для обробки отворів з точним розташуванням осей у прямокутній системі координат і чистового фрезерування уздовж осей координат. На верстаті може виконуватися розмітка і контроль лінійних розмірів. Верстат призначений для обробки отворів у кондукторах, пристосуваннях і деталях з точним розташуванням осей у прямокутній системі координат. Можливе свердлення отворів діаметром до 30 мм. Легке фрезерування, обробка похилих і взаємно перпендикулярних отворів, торцеву проточку площин.

На них також можна центрувати, свердлити, розвертувати і кінцево розточувати отвори, обробляти фасонні контури і т. д. Верстати цього типу використовують для обробки отворів у тих випадках, коли відстань між їх осями або відстань їх осей до базових поверхонь деталі повинні бути виконані з високою точністю.

Точні відстані між осями оброблених отворів і прийнятими базовими поверхнями отримують на цих верстатах без використання пристосувань для направлення інструменту. Для точного відліку переміщень рухомих вузлів верстата координатно – розточні верстати мають спеціальні вузли:точні ходові гвинти с лімбами и ноніусами, жорсткі і регульовані кінцеві міри разом з індикаторними пристроями, точні лінійки з оптичними приладами і індуктивні прохідні гвинтові датчики. При цьому використовують механічні, оптико – механічні, оптичні, оптико – електричні, електричні системи.

Координатно – розточувальні верстати бувають одно – і двох стійкові. Одностійкові зазвичай оснащенні хрестовим столом. Шпиндель має обертальний рух и рух подачі в осьовому напрямку. У двох стійкових стіл може переміщуватись тільки в повздовжньому напрямку, а поперечне переміщення по траверсі отримує головка зі шпинделем.

Координатно – розточні верстати можна використовувати як вимірювальні машини для перевірки розмірів деталей і особливо точних розміточних робіт. Для запобігання температурних впливів навколишнього середовища на точність роботи ці станки необхідно встановлювати в ізольованому приміщенні, де підтримується температура 20 градусів.

Представниками цієї групи верстатів є такі моделі: 2А450, 2Д450, 2Е450АФ1, 2554Ф2. Наприклад точність розмірів на верстаті моделі 2А450 досягає 0,001 мм відбувається це за рахунок оптичного пристрою яким оснащений даний верстат, даний пристрій дозволяє відраховувати цілу і дробову частину розміру.

Координати відраховують за допомогою точних масштабних дзеркальних валиків і оптичних приладів. Дзеркальні валики мають таку будову: стержні із корозійностійкої сталі, на яких нанесені тонкі гвинтові риски з точним кроком. Поверхня валиків доведена до дзеркального блиску. Координати встановлюють по точним шкалам при стеженні через спеціальні мікроскопи. Дзеркальний валик розміщують на столі верстату і переміщують разом з ним.

Переміщення виміряють з допомогою шкал дзеркальних валиків. Переміщення, які дорівнюють цілим міліметрам, відраховують по масштабним лінійкам з міліметровими поділками. Переміщення, які складають частини міліметрів, відраховують по лімбам, закріпленим на валиках з шкалами. Точність підрахунків залежить від точності кроку рисок масштабного валика.

Ось опис деяких верстатів цієї групи:

Вертикально – розточувальний верстат моделі–2Д450

Координатно – розточувальний верстат з електронною вимірювальною системою призначений для обробки отворів з точним розташуванням осей у прямокутній системі координат і чистового фрезерування уздовж осей координат. На верстаті може виконується розмітка і контроль лінійних розмірів. Верстат призначений для обробки отворів у кондукторах, пристосуваннях і деталях з точним розташуванням осей у прямокутній системі координат. Можливе свердлення отворів діаметром до ЗО мм. Легке фрезерування, обробка похилих і взаємно перпендикулярних отворів, торцеву проточку площин.

Рис. 9.1. Вертикально – розточувальний верстат моделі 2Д450.

Технічна характеристика:

Діаметр свердління – 30 мм

Діаметр розточування–250мм

Конус шпинделя-45

Робоча поверхня стола – 1120x630мм

Переміщення стола, мм

поперечне – 630

поздовжнє – 1000

Хід гільзи – 260мм

Відстань від торця шпинделя до поверхні стола – 200–770мм

Діаметр гільзи – 140мм

Відстань від осі шпинделя до стійки – 710мм

Число ступенів частоти обертання шпинделя – 24

Частота обертання шпинделя – 10–2О00об/хв.

Число робочих подач шпинделя – 30

Робоча подача шпинделя – 1,2–1000мм/хв.

Швидкість переміщення стола – 1,6–7000мм/хв.

Потужність – 7,2кВт

Маса – 7900кг

Габарити – 3028х2765x3000мм

Координатно – розточувальний верстат 2Е450АФ1.

2Е450 – верстат з оптичною системою відліку координат по осях X та У. Координатно – розточувальні верстати з електронною відрахувально –вимірювальною системою призначені для обробки отворів з точним розташуванням осей у прямокутній системі координат і чистового фрезерування уздовж осей координат. На верстаті може виконуватися розмітка і контроль лінійних розмірів.

Основні технічні дані координатно – розточувального верстату:

Клас точності -А

Розміри робочої поверхні стола – 630х1100

Найбільше переміщення стола, мм

поздовжнє – 1000

поперечне – 630

Відстань від торця шпинделя до поверхні стола, мм

найбільше – 750

найменше – 250

Найбільший хід гільзи шпинделя – 250 мм

Виліт шпинделя – 710мм

Межі частоти обертання шпинделя – 10–2000 об/хв.

Межі робочих подач шпинделя – 1,2–400мм/хв.

Швидкість робочого переміщення стола – 400 м/хв.

Максимальна маса оброблюваного виробу – 600 кг

Найбільший діаметр розточування – 250 мм

Найбільший діаметр свердління в сталі – 30 мм

Габаритні розміри верстата, мм

довжина – 3350

ширина – 2500

висота – 3000

Маса верстата (без електрошафи ) – 7500 кг

Рис.9.2 Координатно – розточувальний верстат 2Е450АФ1.

Дата добавления: 2022-01-22; просмотров: 41; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!