ОПТИМИЗАЦИЯ ГЕОМЕТРИЧЕСКИХ ПАРАМЕТРОВ РЕЖИМА ЭКСПЛУАТАЦИИ

Выбор безразмерных геометрических коэффициентов режима эксплуатации (  ), обусловливающих нагрузочную способность гидромашины (крутизну характеристик

), обусловливающих нагрузочную способность гидромашины (крутизну характеристик  - М), зависит: от кинематического отношения и формы винтовой поверхности РО; механических свойств материалов пары, перепада давления в РО.

- М), зависит: от кинематического отношения и формы винтовой поверхности РО; механических свойств материалов пары, перепада давления в РО.

Назначение коэффициентов натяга и длин РО должно осуществляться комплексно, исходя не только из достижения необходимой характеристики гидромашины, но и из требований долговечности и надежности. При этом необходимо принимать во внимание, что чрезмерное увеличение натяга в паре отрицательно сказывается на работоспособности и эффективности ВГМ, поскольку приводит к увеличению контактных напряжений и механических потерь. Увеличение числа секций РО понижает надежность гидромашины вследствие проявления в ней дополнительных соединений роторов (шарниров или гибких валов), обладающих ограниченной выносливостью. Увеличение же числа шагов монолитной секции, являющееся наиболее оправданным мероприятием (см. § 5.2, 5.6), может быть связано с технологическими трудностями.

Основными критериями при выборе геометрических параметров режима эксплуатации являются крутящий момент или мощность гидромашины, а также общий и частные (объемный, гидромеханический) к.п.д.

Поскольку рабочий процесс одновинтовых гидромашин непосредственно сопровождается трением РО и непостоянством ориентации ротора, математическое моделирование режимов работы и создание точной теории подобия ВГМ весьма затруднительны. В связи с этим при оптимизации коэффициентов  аналитические методы следует совмещать с экспериментальными исследованиями.

аналитические методы следует совмещать с экспериментальными исследованиями.

|

|

|

Исходя из вышеизложенных соображений и с целью дальнейшего совершенствования одновинтовых гидромашин путем оптимизации их безразмерных геометрических параметров на кафедре машин и оборудования нефтяной и газовой промышленности РГУ нефти и газа им. И.М. Губкина был разработан пакет прикладных программ "Геротор", включающий в себя программы расчета:

площади живого сечения и рабочего объема ВГМ;

кривизны профилей и поверхностей РО;

силовых факторов (осевых и радиальных) в РО;

контактных напряжений в РО.

Кроме того, в пакет входят программы:

графического построения профилей РО и кинематики зацепления; пересчета характеристик ВЗД (см. § 6.4);

проектировочного расчета геометрических параметров РО (см. § 8.1)и гибкого вала (см. § 8.2);

расчета характеристик секционного ВЗД (см. § 8.4),ТВД (см. § 8.5),двигателя с разделенным потоком (см. § 8.6).

При помощи пакета программ "Геротор" на стадии проектирования можно оценивать влияние геометрических и эксплуатационных параметров на качественные показатели зацепления и проводить оптимизацию РО.

|

|

|

Для окончательного выбора геометрических параметров РО требуются постановка и проведение специальных экспериментальных исследований с целью установления оптимальных сочетаний силовых (К) и кинематических (  ) факторов взаимодействия РО.

) факторов взаимодействия РО.

ПРОЕКТИРОВАНИЕ И РАСЧЕТ ВЗД

МЕТОДИКА ПРОЕКТИРОВАНИЯ ВЗД

Методика проектирования и расчета ВЗД базируется на основных положениях теории рабочего процесса одновинтовых гидромашин. При конструировании отдельных узлов и деталей разработчик должен руководствоваться существующими Государственными и отраслевыми стандартами, а также техническими условиями на изготовление ВЗД (СТП ВНИИБТ 1018-99, ТУ 366425-00147074-001-98, ТУ 38-105-1419-86).

При проектировании забойного двигателя исходными (заданными конструктору) параметрами являются: расход Q и плотность  жидкости; диаметр долота

жидкости; диаметр долота  и глубина скважины LCKB; типоразмер бурильной колонны; свойства горных пород; частота вращения п и крутящий момент М долота. При проектировании ВЗД для бурения наклонно направленных и горизонтальных скважин также задаются профиль скважины (зенитный угол

и глубина скважины LCKB; типоразмер бурильной колонны; свойства горных пород; частота вращения п и крутящий момент М долота. При проектировании ВЗД для бурения наклонно направленных и горизонтальных скважин также задаются профиль скважины (зенитный угол  , радиус искривления R) и максимально допустимая длина двигателя или шпинделя. В некоторых случаях может дополнительно регламентироваться забойная температура.

, радиус искривления R) и максимально допустимая длина двигателя или шпинделя. В некоторых случаях может дополнительно регламентироваться забойная температура.

|

|

|

Проектирование ВЗД включает следующие этапы. I. Расчет геометрических параметров РО.

1. Наружный диаметр корпуса двигателя D (рис. 8.1). Для обеспечения необходимого просвета (зазора между стенкой скважины и корпусом двигателя) принимают [94]

D =

2. Контурный диаметр рабочих органов (диаметр впадин зубьев статора)

DK = D - 2(  ),

),

где  - соответственно толщина стенки металлического корпуса (остова) статора и минимальная толщина резиновой обкладки статора.

- соответственно толщина стенки металлического корпуса (остова) статора и минимальная толщина резиновой обкладки статора.

Рис. 8.1. К расчету геометрии РО:

а - продольное сечение; б - поперечное сечение

На основании опыта конструирования забойных гидродвигателей  .

.

Для нормальной заливки резинометаллических деталей [94]

3. Требуемый рабочий объем гидродвигателя

Для предварительных расчетов  = 0,8.

= 0,8.

4. Тип зацепления, безразмерные коэффициенты зацепления. В общем случае возможно профилирование РО как эпициклои-дального, так и гипоциклоидального зацепления. Предпочтение следует отдать гипоциклоидальному зацеплению. В данной методике рассматривается расчет гипоциклоидальных РО.

|

|

|

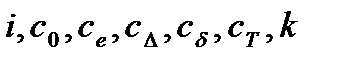

Геометрия РО характеризуется семью безразмерными коэффициентами:  . Обычно коэффициенты внецентроидности с0, формы зуба се и винтовой поверхности сТ задаются, а задачей конструктора является выбор остальных (варьируемых) безразмерных коэффициентов, обеспечивающих заданные параметры и характеристики гидромашины.

. Обычно коэффициенты внецентроидности с0, формы зуба се и винтовой поверхности сТ задаются, а задачей конструктора является выбор остальных (варьируемых) безразмерных коэффициентов, обеспечивающих заданные параметры и характеристики гидромашины.

По ОСТ 39 "Передача зубчатая ротор - статор ВЗД" [131] с0 = 1,175; се = 2,175.

Коэффициент формы винтовой поверхности сТ назначают исходя из обеспечения удовлетворительных пусковых свойств гидродвигателя и технологических возможностей изготовителей РО в диапазоне 5,5-12. На первом этапе расчета для достижения минимальной длины РО принимают сТ = 6.

Выбор варьируемых коэффициентов  осуществляется по эксцентриситету зацепления.

осуществляется по эксцентриситету зацепления.

5. Эксцентриситет зацепления при заданных исходных параметрах должен обеспечить, с одной стороны, заданный контурный диаметр DK, а с другой - требуемый рабочий объем V* двигателя. Такая заданная двойственность в конечном счете и предопределяет выбор геометрических параметров ВЗД.

При известном контурном диаметре эксцентриситет определяют по формуле

eD =DK/  .

.

Для обеспечения требуемого рабочего объема ВГМ эксцентриситет должен составлять

где  - соответственно безразмерные контурный диаметр и площадь живого сечения РО;

- соответственно безразмерные контурный диаметр и площадь живого сечения РО;

На предварительном этапе расчет ведут для идеального (  = 0) зацепления.

= 0) зацепления.

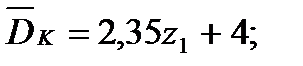

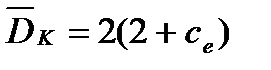

Для многозаходных ВГМ с идеальным гипоциклоидальным зацеплением и традиционной формой профилей (с0 = 1,175; се = 2,175)

Для механизма Муано (i = 1 : 2; с0 = 1;  = 0)

= 0)

При расчетах ВГМ с произвольными значениями коэффициентов с0, се можно воспользоваться приближенной формулой

Результаты расчетов эксцентриситетов геометрически подобных ВГМ (  = idem; се = idem;

= idem; се = idem;  = 0; ст = idem) при различных значениях

= 0; ст = idem) при различных значениях  представляют в виде:

представляют в виде:

| 2 | 3 | … | … | 9 | 10 |

| ||||||

|

6. Кинематическое отношение РО выбирают по результатам расчета необходимых для обеспечения заданного контурного диаметра и требуемого рабочего объема эксцентриситетов (eD,  ): оптимальное кинематическое отношение должно обеспечивать минимум отклонения

): оптимальное кинематическое отношение должно обеспечивать минимум отклонения

Для выбранного  средний эксцентриситет

средний эксцентриситет

по ОСТ 39 округляют до ближайшего значения, кратного 0,5 мм.

Если не удается достичь близкой сходимости eD и  , то изменяют коэффициент формы винтовой поверхности сТ и повторяют расчет (пп. 5, 6).

, то изменяют коэффициент формы винтовой поверхности сТ и повторяют расчет (пп. 5, 6).

В частном случае, когда эксцентриситет зацепления является одним из исходных параметров и задан конструктору (фреза выбрана заранее), кинематическое отношение определяют через рабочий объем по формуле

Найденное значение  округляют до ближайшего целого числа. Если (при низкой заданной частоте вращения) требуемое число заходов статора оказывается завышенным (

округляют до ближайшего целого числа. Если (при низкой заданной частоте вращения) требуемое число заходов статора оказывается завышенным (  > 10), то целесообразно увеличить коэффициент формы винтовой поверхности ст и повторить расчет (пп. 4-6). Число зубьев ротора

> 10), то целесообразно увеличить коэффициент формы винтовой поверхности ст и повторить расчет (пп. 4-6). Число зубьев ротора

7. Диаметральный натяг в паре ротор - статор

где коэффициент натяга  принимают в пределах 0,01-0,10. Большие значения

принимают в пределах 0,01-0,10. Большие значения  соответствуют малогабаритным двигателям с DK < 50 мм, а меньшие значения - двигателям с DK > 100 мм.

соответствуют малогабаритным двигателям с DK < 50 мм, а меньшие значения - двигателям с DK > 100 мм.

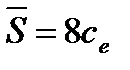

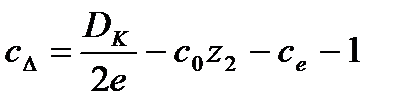

8. Смещение исходного контура рейки. После выбора i, е,  осуществляют переход от идеального (

осуществляют переход от идеального (  = 0) к фактическому зацеплению от исходного контура циклоидальной рейки [131] и рассчитывают коэффициент смещения:

= 0) к фактическому зацеплению от исходного контура циклоидальной рейки [131] и рассчитывают коэффициент смещения:

Найденное значение  исходя из обеспечения плавности профилей должно находиться в пределах [131]:

исходя из обеспечения плавности профилей должно находиться в пределах [131]:

Если данное условие не соблюдается1, то изменяют коэффициент формы винтовой поверхности и повторяют расчет.

Если данное условие не соблюдается1, то изменяют коэффициент формы винтовой поверхности и повторяют расчет.

Смещение контуров рейки соответственно статора и ротора

9. Радиус катящейся окружности r= ес0.

10. Основные размеры профилей РО. Диаметры статора: инструментальный

по впадинам зубьев  = DK;

= DK;

по выступам зубьев De = DK- 4е;

средний Dcp = DK — 2е.

Диаметры ротора:

инструментальный d2 = 2rz2;

по впадинам зубьев

по выступам зубьев de = DK - 2е +

средний dcp = DK - 4е +

Средний диаметр РО

Высота зубьев РО

Торцовый модуль зацепления mt = 2r.

11. Шаги рабочих органов.

Осевой ход зубьев (в мм) t0 = (cT /z2)dcp округляют до бли жайшего целого числа.

Если параметры фрезы заданы (см. п. 6), то осевой ход зубьев не должен выходить из допускаемого диапазона, ограничивающего погрешности профилирования статора [114].

Шаги винтовых поверхностей статора и ротора

12. Скорость жидкости в каналах РО

w = z2Tn.

Для ограничения гидроабразивного износа РО w не должна превышать 15 м/с.

13. Коэффициент формы винтовой поверхности (фактический)

ст =t/dcp.

14. Угол подъема винтовой линии зубьев на инструментальном диаметре

15. Площадь живого сечения рабочих органов S определяют численным расчетом на компьютере (см. § 7.3) либо приближенно по формуле

Для механизма с однозаходным ротором S = 4edcp.

16. Площадь проекции контактных линий SK определяют численным расчетом на компьютере или по приближенной формуле

Для механизма с однозаходным ротором

17. Рабочий объем двигателя (фактический)

V = z2ST.

18. Длину линии контакта РО рассчитывают на компьютере или по приближенной формуле

19. Перепад давления в двигателе

Гидромеханический к.п.д. в рабочем режиме

= 0,6.

= 0,6.

20. Число шагов РО. При известном перепаде давления число шагов выбирают по допускаемому межвитковому перепаду давления [Рк]:

и округляют до числа, кратного 0,1. [Рк] = 0,4-0,5 МПа. При любых условиях желательно иметь k  2.

2.

21. Длина рабочих органов

L = kT

Если L превышает максимально допустимое значение [L], ограниченное техническими возможностями изготовителя РО (обычно с этим сталкиваются при высоком заданном крутящем моменте), то необходим переход на секционную конструкцию двигателя.

22. Число контактных линий, отделяющих вход от выхода,

23. Межвитковый перепад давлении

24. Максимальная скорость скольжения РО

Для ограничения износа РО скорость скольжения не должна превышать 2м/с.

25. Построение профилей ротора и статора осуществляют на компьютере по соответствующим уравнениям (см. § 4.1).

Дата добавления: 2018-02-18; просмотров: 905; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!