ОПТИМИЗАЦИЯ ГЕОМЕТРИЧЕСКИХ ПАРАМЕТРОВ РАБОЧИХ ОРГАНОВ ВЗД

Выбор оптимальных геометрических параметров рабочих органов является наиболее ответственным этапом при проектировании, поскольку от них зависят основные показатели гидродвигателя.

Конструктор гидромашины сталкивается со сложной задачей выбора оптимального сочетания контурного диаметра, эксцентриситета, натяга, длины и кинематического отношения РО, что должно обеспечивать, с одной стороны, заданные характеристики ВЗД, а с другой - необходимые показатели надежности и долговечности.

Геометрию ВГМ с циклоидальным зацеплением при заданном контурном диаметре в общем случае полностью характеризуют девять безразмерных параметров [56]:

коэффициент типа профиля  (см. § 4.1);

(см. § 4.1);

кинематическое отношение  ;

;

коэффициент внецентроидности  ;

;

коэффициент эквидистанты (формы зуба)  ;

;

коэффициент смещения исходного контура  ;

;

коэффициент натяга в паре  ;

;

коэффициент формы винтовой поверхности  ;

;

число шагов рабочих органов  ;

;

число секций  .

.

Здесь - средний диаметр ротора (dcp = DK - 4е); L - длина секции РО.

Первые шесть безразмерных параметров определяют профиль РО в торцовом сечении. Параметры  характеризуют пространственную геометрию монолитной секции гидромашины.

характеризуют пространственную геометрию монолитной секции гидромашины.

Параметры  являются базовыми, определяя непосредственно геометрию зацепления ВГМ и рабочий объем гидромашины, в то время как

являются базовыми, определяя непосредственно геометрию зацепления ВГМ и рабочий объем гидромашины, в то время как  можно рассматривать как дополнительные геометрические параметры режима эксплуатации.

можно рассматривать как дополнительные геометрические параметры режима эксплуатации.

|

|

|

КРИТЕРИИ СРАВНЕНИЯ

При оптимизации геометрических параметров РО ВЗД используются следующие критерии сравнения [94]:

конструктивные- эксцентриситет е, шаг статора T (длина одной ступени), число шагов РО  ;

;

энергетические- показатель эффективности М/п, относительная длина контактных линий  и межвитковый перепад давления Рк, определяющие механические и объемные потери гидродвигателя;

и межвитковый перепад давления Рк, определяющие механические и объемные потери гидродвигателя;

долговечности- контактное напряжение в паре К - скорость скольжения  и относительный коэффициент качения

и относительный коэффициент качения  профилей; скорость жидкости в каналах рабочих органов

профилей; скорость жидкости в каналах рабочих органов  ; частота нагружения эластичной обкладки статора f;

; частота нагружения эластичной обкладки статора f;

технологические- коэффициенты неравномерностей толщины обкладки статора и съема металла ротора.

Сравнительная оценка ВЗД и забойных двигателей других типов ведется по критериям эффективности их использования в процессе бурения скважин (см. § 6.10).

ОПТИМИЗАЦИЯ БАЗОВЫХ ГЕОМЕТРИЧЕСКИХ ПАРАМЕТРОВ

Оптимизация базовых геометрических параметров производится, как правило, независимо для пространственной (сT) и плоской (  ) геометрии.

) геометрии.

Пространственная геометриявинтовых двигателей подчиняется требованиям надежности их пуска, поскольку при небольших углах подъема винтовой линии РО возможно самоторможение ротора.

|

|

|

Этому явлению, приводящему к осложнениям пуска машины, были подвержены отечественные двигатели первого поколения Д1-170, Д2-172М, спроектированные без учета пусковых свойств ВЗД.

В дальнейшем, в 70-х годах, проблема пуска ВЗД была всесторонне исследована, найдены пути ее преодоления и запатентован диапазон изменения коэффициента формы поверхности, исключающий самоторможение ротора при сохранении высокого к.п.д. [23].

(7.1)

(7.1)

где  - угол подъема винтовой линии;

- угол подъема винтовой линии;  - угол трения;

- угол трения;

(7.2)

(7.2)

- коэффициент трения в паре.

- коэффициент трения в паре.

При определенном сочетании геометрических параметров ВГМ и физических свойств материалов пары ротор - статор возможны случаи, когда при пуске ВЗД

где  трения покоя.

трения покоя.

Условие  определяет минимально допустимое значение коэффициента

определяет минимально допустимое значение коэффициента

формы винтовой поверхности  , гарантирующее пуск ВЗД. С учетом (7.2)

, гарантирующее пуск ВЗД. С учетом (7.2)

(7.3)

(7.3)

В винтовой паре металлический ротор - эластичный статор приведенный (с учетом натяга) коэффициент трения покоя /о может доходить до 1,75+2. В этом

|

|

|

случае  = 5,5-6,3.

= 5,5-6,3.

Верхний предел коэффициента формы поверхности (сТ = 12) выбирается исходя из сохранения высокого уровня к.п.д. гидродвигателя.

В настоящее время рабочие органы всех отечественных ВЗД имеют форму винтовой поверхности, соответствующую оптимальному диапазону (сТ = 5.5-12). Угол подъема винтовой линии РО при этом изменяется в пределах  . Однако жесткие требования по обеспечению стабильных пусковых свойств ВЗД не позволяют реализовать оптимальную с энергетической точки зрения (минимум критерия

. Однако жесткие требования по обеспечению стабильных пусковых свойств ВЗД не позволяют реализовать оптимальную с энергетической точки зрения (минимум критерия  ) форму винтовой поверхности (сТ = 1,5-3,5), используемую в многозаходных насосах [12].

) форму винтовой поверхности (сТ = 1,5-3,5), используемую в многозаходных насосах [12].

Оптимизация геометрии плоского зацепления.Сравнительный анализ эпи- и гипоциклоидального зацеплений показывает [94], что с точки зрения плавности профиля предпочтительней использование зацепления гипоциклоидального типа (  = -1).

= -1).

Основным безразмерным параметром, определяющим характеристики гидродвигателя, является кинематическое отношение i. Его выбор зависит от контурного диаметра и заданных характеристик ВЗД (см. § 8.1).

Сравнение ВЗД с РО различного кинематического отношения по вышеуказанным группам критериев (см. § 7.1) представлено в табл. 7.1.

|

|

|

В отличие от кинематического отношения i и коэффициента формы поверхности сT, коэффициенты  оказывают несущественное влияние на рабочий объем ВГМ, поэтому при оптимизации этих параметров можно исходить только из качественных показателей зацепления.

оказывают несущественное влияние на рабочий объем ВГМ, поэтому при оптимизации этих параметров можно исходить только из качественных показателей зацепления.

Таблица 7.1

Влияние кинематического отношения на показатели ВЗД (  - idem)

- idem)

| Критерии сравнения | Двигатель с одноза-ходным ротором | Двигатель с многозаход-ными РО |

| Конструктивные: | ||

| эксцентриситет | Больше | Меньше |

| площадь живого сечения | “ | “ |

| рабочий объем | Меньше | Больше |

| длина рабочих органов | Больше | Меньше |

| Энергетические: | ||

| крутящий момент | Ниже | Выше |

| частота вращения | Выше | Ниже |

| М/п | Ниже | Выше |

| к.п.д. | Выше | Ниже |

| длина контактных линий | Меньше | Больше |

| межвитковый перепад давления | Больше | Меньше |

| Долговечности: | ||

| контактное напряжение | Меньше | Больше |

| скорость скольжения | Больше | Меньше |

| осевая скорость жидкости | Меньше | Больше |

| частота нагружения обкладки статора | “ | “ |

| Технологические: | ||

| конфигурация поперечного сечения | Простая | Сложная |

| неравномерность толщины обкладки | Больше | Меньше |

| статора и съема металла ротора | ||

| средства для замера профиля | Простые | Сложные |

Выбор коэффициентов  при заданном кинематическом отношении осуществляется в первую очередь исходя из обеспечения плавности профилей (см, § 4.1.3). В гипоциклои-дальнореечном зацеплении она сохраняется, если коэффициент смещения

при заданном кинематическом отношении осуществляется в первую очередь исходя из обеспечения плавности профилей (см, § 4.1.3). В гипоциклои-дальнореечном зацеплении она сохраняется, если коэффициент смещения  [114], коэффициент внецентричности с0 > 1, а коэффициент формы зуба се не превышает граничного значения (4.47). Коэффициент внецентроидности с0 исходя из условия обеспечения минимальной погрешности реечного зацепления (см. § 4.1.3) и пониженной скорости скольжения РО следует принимать близким к 1.

[114], коэффициент внецентричности с0 > 1, а коэффициент формы зуба се не превышает граничного значения (4.47). Коэффициент внецентроидности с0 исходя из условия обеспечения минимальной погрешности реечного зацепления (см. § 4.1.3) и пониженной скорости скольжения РО следует принимать близким к 1.

Поскольку наработка до отказа ВЗД определяется главным образом фрикционным износом РО, оптимизация плоской геометрии ведется по минимуму контактных напряжений в паре ротор — статор.

При заданных перепаде давления1, частоте вращения и приведенном модуле упругости материалов пары контактные на-

Рис. 7.1. Зависимость контактных напряжений от коэффициента формы зуба се

пряжения определяются только безразмерными геометрическими параметрами РО

К = f(i, ст, k, се, с0,  ).

).

Иначе говоря, в ВЗД с геометрически подобными РО независимо от абсолютных размеров при прочих равных условиях возникают одинаковые контактные напряжения.

Для машин с фиксированными значениями  и идеальным зацеплением РО (

и идеальным зацеплением РО (  = 0) с коэффициентом внецентроидности, близким к 1,

= 0) с коэффициентом внецентроидности, близким к 1,

К = f(i, се). (7.4)

Аналитическое исследование зависимости (7.4) показало, что [42, 43]:

для всех кинематических отношений ВГМ существует форма зуба, обеспечивающая минимум контактных напряжений (рис. 7.1);

оптимальный диапазон изменения коэффициента формы зуба составляет се = 1,65-2,50.

Оптимальная форма зуба, обеспечивающая минимум К, запатентована [3] и используется при профилировании рабочих органов одновинтовых гидромашин.

На основе установленных оптимальных соотношений между параметрами зацепления при жестких требованиях по унификации технологического инструмента профилирование РО отечест-

венных многозаходных ВГМ, независимо от их кинематического отношения и условий эксплуатации, производится от гипоцик-лоидальных кривых (  = -1) и стандартизированно [131] до вида: с0 = 1,175; се = 2,175;

= -1) и стандартизированно [131] до вида: с0 = 1,175; се = 2,175;

|2|.

|2|.

Считается, что многолетняя практика проектирования двигателей определила оптимальную форму профилей РО и вводить в нее новые корректировки нецелесообразно. Однако анализ принятых методов оптимизации геометрии ВГМ позволяет отметить два неучитываемых обстоятельства, представляющиеся важными для повышения качества проектирования РО:

1) коэффициент смещения  выбирается произвольно и изменяется в зависимости от требуемого контурного диаметра, не являясь при этом связанным с качественными показателями зацепления. Так, например, в забойных двигателях

выбирается произвольно и изменяется в зависимости от требуемого контурного диаметра, не являясь при этом связанным с качественными показателями зацепления. Так, например, в забойных двигателях  изменяется в диапазоне от -0,639 (Д1-54) до +0,845 (ДГ-155). Такое положение, весьма удобное для технолога-машиностроителя (не требуется изготавливать новые фрезы), нельзя признать обоснованным с точки зрения конструктора и эксплуатационника. Между тем из теории механизмов и машин известно, что корригирование* зубчатых эвольвентных колес используется именно для улучшения качественных показателей зацепления: контактной прочности, прочности на изгиб, удельного давления и скольжения, к.п.д. [79]. В теории же одновинтовых гидромашин рассматривается только идеальное зацепление (

изменяется в диапазоне от -0,639 (Д1-54) до +0,845 (ДГ-155). Такое положение, весьма удобное для технолога-машиностроителя (не требуется изготавливать новые фрезы), нельзя признать обоснованным с точки зрения конструктора и эксплуатационника. Между тем из теории механизмов и машин известно, что корригирование* зубчатых эвольвентных колес используется именно для улучшения качественных показателей зацепления: контактной прочности, прочности на изгиб, удельного давления и скольжения, к.п.д. [79]. В теории же одновинтовых гидромашин рассматривается только идеальное зацепление (  = 0), что снижает значимость полученных при этом выводов;

= 0), что снижает значимость полученных при этом выводов;

2) сложившиеся подходы к выбору безразмерных параметров зацепления не учитывают условия трения в рабочей паре. А вместе с тем для ВГМ, относящихся к сопряжениям с переменными условиями касания (как по напряжению, так и по скольжению), условия трения, обусловленные характером относительного движения РО, предопределяют как потери на трение, так и износостойкость пары. Поэтому рациональный выбор геометрии взаимодействующих тел (в нашем случае ротора и статора), улучшающий условия трения сопряженных поверхностей, является одним из средств повышения работоспособности ВГМ.

В связи с этим следует подчеркнуть, что в основополагающих работах по трению и износу [138] указывается на необходимость комплексного учета факторов, влияющих на характер контактных взаимодействий. При оптимизации геометрических параметров РО ВЗД также необходимо проведение уточненных исследований контактных явлений.

Рассмотрим задачу минимизации контактных напряжений в более общей постановке с учетом смещения исходного профиля:

К = f(i, се, с0,  ). (7.5)

). (7.5)

Анализ зависимости (7.5) показывает, что основным критерием уровня контактных напряжений в паре ротор - статор является относительный приведенный радиус кривизны сопряженных профилей  [56]. Использование

[56]. Использование  в качестве одного из критериев оптимальности оправдано тем, что в отличие от контактного напряжения К он может быть достоверно определен.

в качестве одного из критериев оптимальности оправдано тем, что в отличие от контактного напряжения К он может быть достоверно определен.

На контакте выступа зуба ротора со статором (участке, испытывающем наибольшие напряжения)

(7.6)

(7.6)

где  - относительный радиус кривизны скелета статора (см. §4.1.3).

- относительный радиус кривизны скелета статора (см. §4.1.3).

Для снижения контактных напряжений необходимо найти сочетание безразмерных параметров, обеспечивающее максимальное значение  . Учитывая, что

. Учитывая, что  не зависит от се, исследуем

не зависит от се, исследуем

(7.6) на максимум и получим выражение оптимального коэффициента формы зуба

(7.7)

(7.7)

где  - относительный максимальный радиус кривизны скелета.

- относительный максимальный радиус кривизны скелета.

Численные значения  для идеального ВГМ с различным

для идеального ВГМ с различным

кинематическим отношением i при с0 = 1,175 приведены ниже.

zг.........:........ 2 3 4 5 6 7 8 9

се.................. 5,55 3,40 2,76 2,45 2,28 2,16 2,08 2,02

Полученные результаты достаточно точно соответствуют запатентованной [3] форме зубьев (см. рис. 7.1), определенной из более сложных расчетов (с учетом длины контактных линий, распределения нагрузок и др.). Это косвенно подтверждает правомерность принятого подхода - оценку контактных напряжений по  .

.

В зацеплении со смещением приведенная кривизна профилей существенным образом зависит от коэффициента  .Поскольку в этом случае аналитическое

.Поскольку в этом случае аналитическое

выражение  получить нельзя, оптимальная форма зуба может быть найдена

получить нельзя, оптимальная форма зуба может быть найдена

Рис.7.2. Зависимость минимального относительного приведенного радиуса кривизныр/еот се при различных значениях коэффициента смещения  (i= 5:6;

(i= 5:6;  1,175)

1,175)

только при помощи численных расчетов на компьютере. Расчеты показывают, что при прочих равных условиях максимальным относительным радиусом кривизны обладает зацепление с положительным смещением исходного контура рейки (рис. 7.2). Переход на оптимальную форму РО дает возможность в несколько раз увеличить  . Поэтому используемая в настоящее время стандартная форма зуба (се = 2,175) лишь в первом приближении (в зацеплении с небольшими смещениями) может рассматриваться как оптимальная с точки зрения кривизны профСилей.

. Поэтому используемая в настоящее время стандартная форма зуба (се = 2,175) лишь в первом приближении (в зацеплении с небольшими смещениями) может рассматриваться как оптимальная с точки зрения кривизны профСилей.

Следовательно, корригированием зацепления можно не только изменять контурный диаметр, но также и варьировать контактным напряжением РО, добиваясь рациональным сочетанием коэффициентов  минимальных напряжений в паре, повышая тем самым износостойкость зацепления.

минимальных напряжений в паре, повышая тем самым износостойкость зацепления.

Для оценки условий трения (кинематики контактных точек) используются количественные и качественные показатели.

Количественным показателем является скорость скольжения профилей  Существует два способа ее определения:

Существует два способа ее определения:

по разнице скоростей качения (см. § 5.1)

(7.8)

(7.8)

по расстоянию от точки контакта до полюса зацепления

(7.9)

(7.9)

где l = РК (см. рис. 5.8, б).

Для зацепления со смещением (  ) текущая скорость скольжения определяется численным расчетом на компьютере.

) текущая скорость скольжения определяется численным расчетом на компьютере.

Для идеального зацепления существует точная аналитическая зависимость

от угла поворота ротора

от угла поворота ротора  (углового параметра

(углового параметра  ). На выступе зуба ротора

). На выступе зуба ротора

(7.10)

(7.10)

В механизмах с центроидным зацеплением

(7.10а)

(7.10а)

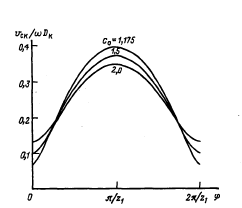

Рис. 7.3. Графики скоростей скольжения выступа зуба ротора при различных значениях коэффициента внецентроидности со (i =9:10; се=2,175)

Графики скоростей скольжения (рис. 7.3) зависят от кинематического отношения и имеют экстремальный характер. Минимальная и максимальная скорости скольжения относятся к фазам зацепления выступа ротора соответственно со впадиной (  ) и выступом (

) и выступом (  ) профиля статора, когда полюс наименее и наиболее удаляется от точки контакта

) профиля статора, когда полюс наименее и наиболее удаляется от точки контакта

(7.11)

(7.11)

Максимум скоростей скольжения профилей достигается в середине цикла зацепления выступа ротора (  ;); минимум - в "мертвых" точках зацепления (

;); минимум - в "мертвых" точках зацепления (

).

).

Из (7.11) следует, что средняя скорость скольжения пропорциональна среднему диаметру Dcp профиля статора:

(7.12)

(7.12)

т.е. в среднем за цикл условия трения профилей соответствуют условиям взаимодействия вращающегося с угловой скоростью  вокруг неподвижной оси металлического колеса диаметром Dcp по эластичному основанию. Выразив е через контурный диаметр РО, получим выражение

вокруг неподвижной оси металлического колеса диаметром Dcp по эластичному основанию. Выразив е через контурный диаметр РО, получим выражение

(7.13)

(7.13)

из которого следует, что при постоянстве  и DK средняя скорость скольжения незначительно зависит от безразмерных параметров зацепления

и DK средняя скорость скольжения незначительно зависит от безразмерных параметров зацепления  .

.

Для трибологических расчетов ВГМ использование только количественного показателя (  ) недостаточно. Необходимо также ввести качественный показатель, учитывающий особенности кинематики сопряжения с переменными условиями касания.

) недостаточно. Необходимо также ввести качественный показатель, учитывающий особенности кинематики сопряжения с переменными условиями касания.

Массовая скорость изнашивания W (кг/с) зависит от контактного напряжения скоростей качения и контурного диаметра РО [56]:

f(W; К;  ; DK) = 0. (7.14)

; DK) = 0. (7.14)

Из теории размерности следует, что процесс изнашивания характеризуется двумя безразмерными комплексами, например, для статора

Следовательно, в общем случае массовая скорость изнашивания статора

(7.15)

(7.15)

где  - функция, определяемая опытным путем.

- функция, определяемая опытным путем.

Поскольку при чистом качении (  = 1) сопряжение не изнашивается (W = 0), в первом приближении можно принять

= 1) сопряжение не изнашивается (W = 0), в первом приближении можно принять

(7.16)

(7.16)

где  - постоянный коэффициент.

- постоянный коэффициент.

Если ограничиться линейной характеристикой (а = 1), выражение массовой скорости изнашивания статора (7.16) преобразуется к виду

(7.15а)

(7.15а)

Таким образом, при линейной характеристике изнашивания используемый в известных расчетных методиках [138] критерий износостойкости  справедлив только при условии независимости скоростей качения и скольжения. Поскольку в зацеплениях с переменными условиями касания, подобных ВГМ, данное условие невыполнимо, здесь для расчетов могут быть рекомендованы уточненные критерии износостойкости, полученные из теории размерности:

справедлив только при условии независимости скоростей качения и скольжения. Поскольку в зацеплениях с переменными условиями касания, подобных ВГМ, данное условие невыполнимо, здесь для расчетов могут быть рекомендованы уточненные критерии износостойкости, полученные из теории размерности:

Эти критерии учитывают принципиальную особенность зацеплений с переменными условиями касания: сопряженные профили имеют общие контактное давление и скорость скольжения, но разные скорости качения.

Условие износостойкости ВГМ можно записать в виде

где  - допускаемые значения критериев.

- допускаемые значения критериев.

Поскольку физические свойства материалов ротора (металл) и статора (резина) различны, то

Таким образом, при оценке процесса изнашивания ВГМ необходимо учитывать различие как критериев износостойкости ротора и статора (вследствие различия скоростей качения), так и их допускаемых значений (вследствие неодинаковости материалов).

Из представленного анализа следует, что для ВГМ качественным кинематическим показателем является коэффициент скольжения  При помощи этого коэффициента, определяющего трибологические характеристики зацепления, скоростная обстановка в точке касания может быть классифицирована следующим образом [54]: по типу трения:

При помощи этого коэффициента, определяющего трибологические характеристики зацепления, скоростная обстановка в точке касания может быть классифицирована следующим образом [54]: по типу трения:

трение качения (с проскальзыванием),  > 0;

> 0;

трение скольжения,

0;

0;

чистое трение качения,  = 1;

= 1;

по характеру относительного движения профилей РО (рис. 7.4):

касание с "опережением статора" - точка касания быстрее движется по профилю статора,  < 1 (рис. 7.4, а). Аналогом такого взаимодействия является движение юзом колеса (ротора) по дороге (статору); касание с "опережением ротора" - точка касания быстрее движется по профилю ротора,

< 1 (рис. 7.4, а). Аналогом такого взаимодействия является движение юзом колеса (ротора) по дороге (статору); касание с "опережением ротора" - точка касания быстрее движется по профилю ротора,  > 1 (см. рис. 7.4, б). Аналог -буксование колеса;

> 1 (см. рис. 7.4, б). Аналог -буксование колеса;

касание с равными скоростями, соответствующее чистому качению или скольжению с бесконечно малым путем трения,  = 1.

= 1.

Особенностью трения РО многозаходных одновинтовых гидромашин является периодическое изменение скоростной обстановки в точке касания выступа зуба ротора со статором: за цикл взаимодействия происходит переход трения качения (с проскальзыванием) в трение скольжения и обратно [54]. На впадине ротора всегда имеет место трение качения.

Гакой характер относительного движения профилей ВГМ:  < 1 или

< 1 или  > 1 является предпочтительным с точки зрения износостойкости? Однозначного ответа на этот вопрос не существует. Все зависит от механических

> 1 является предпочтительным с точки зрения износостойкости? Однозначного ответа на этот вопрос не существует. Все зависит от механических

Рис. 7.4. Касание профилей ВГМ (i ** 1:2):

а - с "опережением статора"; б - с "опережением ротора"; 1 - исходное положение; 2 - положение при повороте ротора

свойств применяемых материалов пары ротор - статор, натяга в паре и условий эксплуатации ВГМ (частоты вращения и крутящего момента, забойной температуры, свойств рабочей жидкости, наличия в ней абразивных включений и других факторов). Не вызывает сомнений лишь то, что, изменяя качественный кинематический показатель зацепления  , в принципе можно управлять процессом износа и переносить износ на одну из деталей РО (ротор или статор), добиваясь максимального ресурса зацепления.

, в принципе можно управлять процессом износа и переносить износ на одну из деталей РО (ротор или статор), добиваясь максимального ресурса зацепления.

Установленные аналитические зависимости для  дают возможность варьировать скоростями в точке касания профилей путем изменения коэффициентов

дают возможность варьировать скоростями в точке касания профилей путем изменения коэффициентов  и тем самым создают предпосылки управления скоростной обстановкой на контакте с целью обеспечения благоприятных условий трения в наиболее нагруженных фазах зацепления.

и тем самым создают предпосылки управления скоростной обстановкой на контакте с целью обеспечения благоприятных условий трения в наиболее нагруженных фазах зацепления.

Дата добавления: 2018-02-18; просмотров: 842; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!