Легированные стали: термическая обработка, структуры и свойства

7.1. Учебные цели:

1. Исследовать микроструктуры легированных сталей и их свойства.

2. Научить студентов методам микроструктурного анализа легированных сталей.

3. Закрепить научно-теоретические положения по строению, свойствам, особенностям термической обработки, стандартной маркировке и применению легированных сталей.

7.2. Учебные вопросы:

1. Исследование микроструктуры.

2. Выбор режима термической обработки.

3. Применение исследованных сталей.

Учебно-справочные материалы по легированным сталям

Исследование микроструктуры

Легированной называется сталь, содержащая в своем составе специально введенные элементы, отсутствующие в обычной углеродистой стали, или имеющая повышенное против допускаемого в углеродистой стали количество кремния (более 0,5%) и марганца (более 1%). Легированная сталь может содержать один или несколько легирующих элементов.

Легирование производится с целью повышения механических свойств, прокаливаемости стали, получения сталей специального назначения (износостойких, нержавеющих, жаростойких, жаропрочных, быстрорежущих инструментальных, с особыми физическими свойствами).

Все легированные стали классифицируются:

- по назначению;

- по степени легирования;

- по структуре в нормализованном состоянии.

По назначению легированные стали разделяются на три основные группы:

- конструкционные (строительные и машиностроительные стали общего и специального назначения);

- инструментальные стали и сплавы;

- стали и сплавы с особыми физическими свойствами.

По степени легирования различают стали низколегированные (суммарное содержание легирующих элементов Л.Э. ≤ 2,5%), среднелегированные (2,5 < Л.Э. ≤ 10%) и высоколегированные (Л.Э. > 10%). Например, сталь марки 40ХФ (Л.Э. < 2%) относится к низколегированным, 20Х2Н4А (Л.Э. = 6%) – к среднелегированным, 20Х13 (Л.Э. = 13%) – к высоколегированным.

По структуре в нормализованном состоянии легированные стали подразделяются на пять классов: ферритный, перлитный, аустенитный, мартенситный и карбидный (ледебуритный).

Стали ферритного класса содержат мало углерода (не более 0,15%) и достаточное количество легирующих элементов, расширяющих α - область (Cr, Si, W и др.). Структура таких сталей – легированный феррит, иногда с включением карбидов.

В твердом состоянии эти стали не претерпевают структурных превращений.

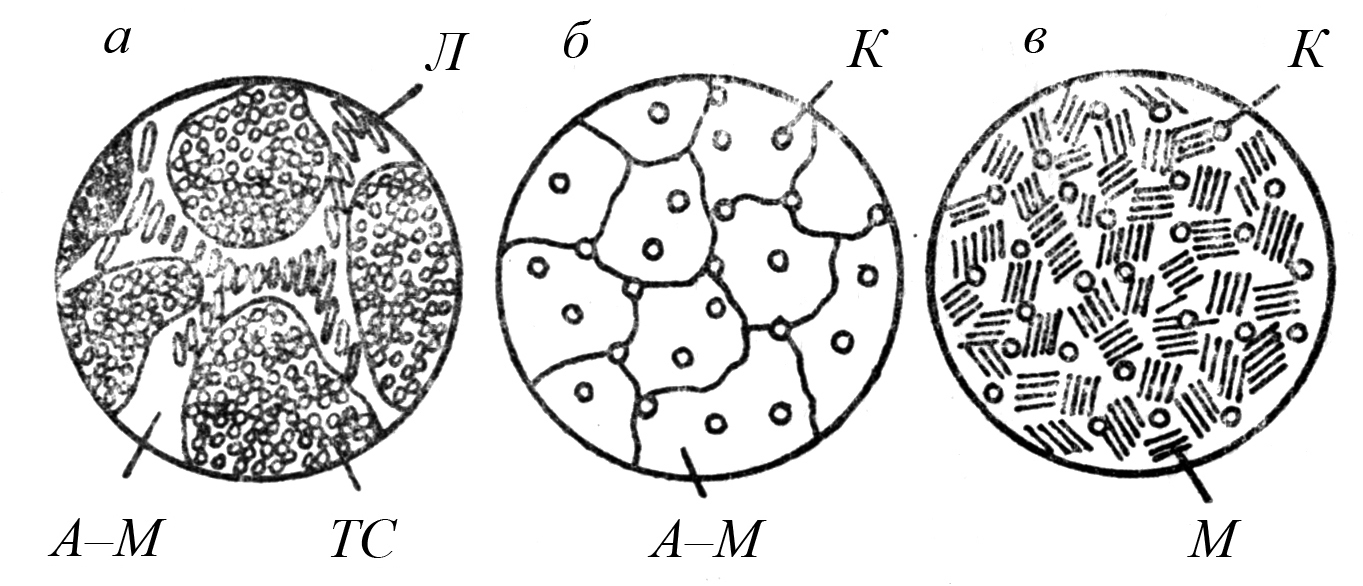

Стали перлитного класса содержат сравнительно небольшое количество легирующих элементов (не более 6%). В нормализованном состоянии они имеют структуру перлит, сорбит или троостит. В них могут присутствовать также феррит и некоторое количество карбидов. Структура таких сталей во многом похожа на структуру углеродистых сталей. Они могут быть доэвтектоидными, эвтектоидными и заэвтектоидными. Стали перлитного класса могут подвергаться упрочняющей термообработке (закалке с отпуском). Это наиболее распространенный класс конструкционных и инструментальных сталей.

Мартенситные стали содержат значительное количество легирующих элементов (более 10%). Эти элементы смещают кривые изотермического превращения аустенита вправо. В связи с этим кривая охлаждения на воздухе не пересекает кривые изотермического превращения аустенита и он (аустенит) превращается в мартенсит. Структура таких сталей – легированный мартенсит, иногда с включением карбидов.

Аустенитные стали содержат большое количество (более 10%) легирующих элементов, расширяющих γ - область, смещающих кривые изотермического превращения аустенита вправо, а линию начала мартенситного превращения вниз, в область отрицательных температур (рис. 7.1).

Рис. 7.1. Диаграммы изотермического превращения аустенита

легированных сталей:

а – перлитный класс; б – мартенситный класс; в – аустенитный класс

При нормализации таких сталей кривая охлаждения не пересекает кривые изотермического превращения аустенита и не достигает Мн. Структура такой стали – легированный аустенит. Иногда в ней присутствуют карбиды. Такие стали имеют достаточно высокую прочность, хорошую пластичность и вязкость. Они коррозионностойки, жаропрочны, парамагниты.

Карбидные (ледебуритные) стали содержат много углерода (С = 0,7-1,7%) и большое количество карбидообразующих легирующих элементов (Cr, Mo, W, V). Эти элементы образуют карбиды, которые входят в эвтектику – ледебурит, которая распределяется в виде обособленных зерен в основной металлической матрице. Матрица, в зависимости от химического состава, может иметь структуру сорбита или мартенсита. Характерная особенность сталей данного класса является их высокая твердость и износостойкость. Поэтому они используются, главным образом, в качестве инструментальных. В некоторых случаях из таких сталей изготавливают детали повышенной износостойкости (распылители форсунок, уплотнительные устройства арматуры).

Маркировка легированных сталей в России производится по буквенно-цифровой системе. В начале марки указывается число, характеризующее содержание углерода. Двухзначное число указывает на среднее содержание углерода в сотых долях процента, а однозначное число – в десятых долях процента. Затем идут буквы, условно обозначающие введенные в сталь легирующие элементы: марганец – Г, кремний – С, хром – Х, никель – Н, молибден – М, вольфрам – В, ванадий – Ф, титан – Т, кобальт – К, алюминий – Ю, медь – Д, ниобий – Б, бор – Р и др. Буква без цифр справа обозначает, что содержание данного элемента в стали около 1%. Например, марка 9ХС означает, что сталь содержит ~ 0,9%С, ~ 1%Сr, ~ 1% Si. При содержании легирующего элемента более 1% справа за буквой ставится цифра, показывающая примерное содержание данного элемента в целых процентах. Для высококачественных сталей (т.е. пониженное содержание серы и фосфора) в конце марки ставится буква А. Например марка 12ХН3А соответствует высококачественной стали следующего среднего состава: ~ 0,12%С, ~ 1%Cr, ~ 3%Ni. Некоторые стали специального назначения выделены в отдельные группы и имеют особую маркировку. Каждой группе присваивается своя буква и ставится впереди:

Р – быстрорежущая сталь;

Ш – шарикоподшипниковая сталь;

Е – электротехническая сталь.

Наибольшее распространение получили следующие легированные стали:

- хромистые, обладающие хорошей твердостью, прочностью: 15Х, 15ХА, 20Х, 30Х, 30ХРА, 35Х, 40Х, 45Х;

- марганцовистые, отличающиеся износоустойчивостью: 20Г, 50Г, 10Г2, 09Г2С;

- кремнистые и хромокремнистые, обладающие высокой твердостью и упругостью: 33ХС, 38ХС;

- хромистые и хромоникелевые нержавеющие стали: 20Х13, 30Х13, 40Х13, 12Х18Н9, 12Х18Н9Т;

- хромомолибденовые и хромомолибденованадиевые, особо прочные, противостоящие износу: 30ХМА, 15ХМ, 15Х5М, 15Х1МФ;

- хромомарганцевокремнистые стали («хромансиль»): 14ХГСА, 30ХГСА, 35ХГСА;

- хромоникелевые, очень прочные и пластичные: 12Х2Н4А, 20ХН3А, 12ХН3А;

- хромоникелевольфрамовые, хромоникелеванадиевые стали: 12Х2НВФА, 20Х2Н4ФА, 30ХН2ВА.

В работе исследуются следующие стали:

1. Хромоникелевая конструкционная качественная сталь содержащая C = 0,3%, Сr ≤ 1%, Ni = 3%. Соответственно химическому составу марка этой стали 30ХН3. Она относится к перлитному классу и имеет структуру перлит + феррит. Аналогичную структуру имеет и углеродистая сталь марки 30. Однако присутствие в ней никеля смещает ее эвтектоидную точку влево. Поэтому содержание углерода в перлите этой стали будет меньше, чем 0,8%. Следовательно, перлита в данной стали больше, чем в углеродистой стали 30, что приводит к повышению механических свойств.

Микроанализ позволяет определить содержание углерода в перлите легированной стали. Для этого необходимо визуально оценить долю площади шлифа, занятую перлитом Fп%. Тогда по известной концентрации углерода в стали С%, можно рассчитать содержание углерода в перлите Сп% по очевидному соотношению:

Сп=100С/Fп%.

Например, в легированной стали с С=0,4%, Fп=60%. Тогда

Сп=100·0,4/60=0,67%.

Сталь марки 30XН3 является конструкционной среднелегированной машиностроительной сталью и применяется для изготовления валов, осей и других ответственных деталей. Детали из этой стали для получения высоких эксплутационных свойств подвергаются упрочняющей термообработке – улучшению (закалка с высоким отпуском).

2. Хромистая конструкционная качественная сталь, содержащая С=0,2% и Cr=13%. Соответственно химическому составу марка этой стали 20X13. Данная сталь относится к мартенситному классу. Она коррозийностойкая в воде, влажной атмосфере, водяном паре, что достигнуто легированием хромом в количестве более 12%. Эта сталь используется для изготовления лопаток и сопел паровых турбин, клапанов гидравлических прессов, болтов, гаек и др. деталей. Для достижения наилучших антикоррозионных и механических свойств эта сталь подвергается термообработке на структуру сорбита (закалка +высокий отпуск).

3. Хромоникелиевая конструкционная качественная сталь 12Х18Н9Т, содержащая 0,12%С, 18%Cr, 9%Ni. Это высоколегированная сталь аустенитного класса. Она обладает высокой коррозионной стойкостью, жаропрочностью, лучшими механическими и технологическими свойствами по сравнению с хромистыми сталями. Эта сталь имеет аустенитную структуру и поэтому немагнитна.

Недостатком этой стали является то, что при достаточно длительной выдержке при температуре 500–700°С она становится склонной к межкристаллитной коррозии. Это происходит потому, что в этих условиях происходит выделение на границах зерен карбидов хрома. В результате поверхностные слои зерен обедняются хромом и теряют коррозионную стойкость. Для предупреждения этого явления в сталь вводят карбидообразующие элементы (например, Ti или Nb) более активные по отношению к углероду, чем хром. При наличии таких элементов образуются карбиды титана (или ниобия).

4. Кремнистая конструкционная качественная сталь, содержащая 0,08%C и 4%Si. Эта сталь относится к группе электротехнических магнитомягких сталей. Ее марка – 1511. Сталь относится к ферритному классу. Структура стали после нормализации – феррит, легированный кремнием. Такая сталь имеет повышенное электрическое сопротивление, высокую магнитную проницательность и малую коэрцитивную силу. Она легко перемагничивается в переменных магнитных полях и имеет малые потери на вихревые токи. Требуемые эксплутационные свойства стали достигаются длительным отжигом при 1200°С; в процессе которого снимаются внутренние напряжения, укрупняется зерно, что способствует уменьшению коэрцитивной силы. Сталь предназначена для изготовления магнитопроводов трансформаторов и другой аппаратуры переменного тока.

5. Вольфрамохромованадиевая инструментальная сталь содержащая 0,75%С, 18%W, 4%Cr и 1%V. Это быстрорежущая сталь Р18 карбидного (ледебуритного) класса. Она предназначена для изготовления режущего инструмента (резцов, сверл, фрез и др.). Главная особенность инструмента из этой стали – красностойкость, т.е. свойство сохранять режущую способность до температуры примерно 600ºС, соответствующий началу красного свечения.

В литом состоянии быстрорежущая сталь содержит эвтектику, напоминающую ледебурит (рис.7.2). Эвтектика располагается по границам зерен подобно вторичному цементиту в заэвтектоидных углеродистых сталях. Она придает стали высокую хрупкость. Для разрушения сетки и устранения хрупкости сталь подвергается ковке в интервале температур 1150-900°С. Ковкой достигается измельчение карбидных включений и равномерное их распределение по объему металла. После ковки сталь подвергают отжигу. Структура стали после отжига – зернистый перлит (легированный феррит + мелкие карбиды).

Отожженная быстрорежущая сталь имеет невысокую твердость, хорошо обрабатывается резанием. Именно из отожженной стали изготавливают режущий инструмент.

Рис. 7.2. Схема микроструктуры быстрорежущей стали Р18:

а – литой; б – закалённой; в – закалённой и отпущенной

Высокие режущие свойства этого инструмента достигаются термообработкой: закалкой и трехкратным отпуском (рис. 7.3).

Рис. 7.3. Схема термической обработки быстрорежущей стали

Закалка быстрорежущей стали производится в масле от температуры 1280°С. Вследствие малой теплопроводности стали ее нагрев производится медленно в два приема: подогрев до 850°С, выдержка при этой температуре для обеспечения равномерного распределения температуры по объему изделия и окончательный нагрев до температуры закалки (1280°С). Такой режим предупреждает образование в стали трещин.

После закалки сталь имеет структуру мартенсита (~60%), остаточного аустенита (~25%) и карбидов (~15%). Ее твердость HRC60-62. Невысокая твердость объясняется именно присутствием в структуре остаточного аустенита. Остаточный аустенит сохраняется в структуре из-за того, что температура конца мартенситного превращения в такой стали равна ≈ –90°С и в процессе обычной термообработки не достигается. С целью превращения остаточного аустенита в мартенсит закаленную быстрорежущую сталь иногда подвергают обработке холодом при температуре от –75°С до –80°С, которая близка к температуре  для стали Р18. После обработки холодом можно ограничиться однократным отпуском.

для стали Р18. После обработки холодом можно ограничиться однократным отпуском.

Для обеспечения превращения остаточного аустенита в мартенсит производится трехкратный отпуск при температуре 560°С с выдержкой при каждом отпуске в течении 1 часа. Твердость стали после термообработки достигает  , внутренние напряжения снижаются, сталь приобретает структуру мартенсит + карбиды.

, внутренние напряжения снижаются, сталь приобретает структуру мартенсит + карбиды.

Порядок выполнения работы:

1. Исследовать пять образцов легированных сталей. По заданному химическому составу определить марку и класс стали, зарисовать схему микроструктуры и указать на ней структурные составляющие.

2. Перечислить характерные особенности изучаемых сталей и способы получения этих свойств, указать назначение стали и привести примеры ее применения.

3. По результатам исследования сформулировать выводы, где отразить, как определяется принадлежность изучаемых сталей к соответствующим структурным классам.

Контрольные вопросы:

1. Приведите классификацию легированных сталей.

2. Укажите классы легированных сталей по структуре в нормализованном состоянии.

3. Как определяется принадлежность той или иной легированной стали к соответствующему структурному классу?

4. Приведите примеры марок легированных сталей для каждого из пяти структурных классов.

5. Укажите характерные примеры применения сталей пяти структурных классов.

6. Какой химический состав имеет быстрорежущая сталь?

7. Какая термообработка применяется для инструмента из быстрорежущей стали? Изобразить график такой термообработки.

8. Какую микроструктуру имеет литая быстрорежущая сталь?

9. Какую микроструктуру имеет быстрорежущая сталь после отжига?

10. Какую структуру имеет закаленная быстрорежущая сталь после отпуска?

11. Как и почему изменяется твердость быстрорежущей стали при отпуске?

12. Что такое красностойкость?

Литература для самостоятельной работы:

1. Солнцев Ю.П., Пряхин Е.И., Ф.Войткун Материаловедение. СПб, Химиздат, 2002 с.320-329, 354-358,385-38

Лабораторная работа № 8

Дата добавления: 2018-02-15; просмотров: 2041; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!