ГЛАВА 6. ПРОИЗВОДСТВО АММИАКА

Сырье для производства аммиака

В ряде технологических процессов сырьем в производстве является азотоводородная смесь стехиометрического состава 1:3. Так как ресурсы атмосферного воздуха практически неисчерпаемы, сырьевым источником азота является воздух. Водород, в основном, получают разделением обратного коксового газа, газификацией твердого топлива или конверсией природного газа.

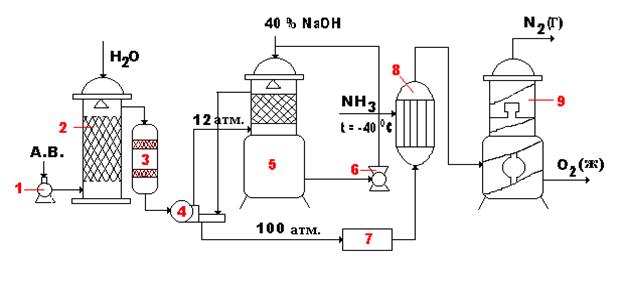

Для разделения на составные части воздух переводится в жидкое состояние и затем подвергается ректификации, основанной на различии температур кипения компонентов воздуха (рис. 6.1). Длительное время не удавалось осуществить сжижение воздуха или его отдельных компонентов из-за трудностей, связанных с необходимостью применять глубокое охлаждение, в результате которого азот и кислород могли бы перейти под соответствующим давлением в жидкое состояние.

В 1895 г. Линде использовал в промышленности известное ранее понижение температуры при расширении газа в суженном сечении газопровода – дроссельный эффект Джоуля-Томсона. Физический смысл этого эффекта заключается в следующем: если газ, сжатый до определенного объема под определенным давлением, подвергнуть резкому расширению и при этом на

|

Рис. 6.1. Технологическая схема получения азота из атмосферного воздуха

совершение работы не подводить энергию из вне, то газ, расширяясь при постоянной энтальпии, будет охлаждаться в результате выполнения им внутренней работы.

Атмосферный воздух насосом 1прокачивается через башню 2, орошаемую холодной водой, для отделения механических примесей (пыли). При прохождении через башню 2 воздух насыщается парами воды, поэтому для их удаления воздух пропускают через фильтр 3, заполненный молекулярными ситами. Очищенный воздух поступает в многоступенчатый компрессор 4 и первой ступенью сжимается до 12 атм, после чего проходит башню 5, орошаемую 40 % раствором гидроксида натрия для удаления углекислого газа:

2 NaOH + CO2 ® Na2CO3 + H2O

Для подачи щелочи служит насос 6. Из башни 5 воздух вновь поступает в компрессор 4 и последующими ступенями сжимается до 100 атм. При обработке воздуха раствором гидроксида натрия, он вновь насыщается парами воды и для их удаления воздух пропускают через масло- и водоотделитель 7, а также аммиачный холодильник 8, где поддерживается температура – 40 оС. Вода при этом вымораживается и получается очень чистый воздух. Он под давлением 100 атм поступает в колонну 9, в нижней части которой имеется расширительная емкость (детандер). Воздух расширяется без подвода энергии извне, охлаждается до – 196 оС, превращаясь при этом в голубую жидкость. Жидкий воздух подвергают ректификации, получая газообразный азот, содержащий не более 0.01 % кислорода, и жидкий кислород.

Техника низких температур, возникшая в конце XIX в., приобрела важное промышленное значение. Процессы глубокого охлаждения используются теперь в различных областях химической технологии и металлургии. Получаемый, независимо от азота, дешевый кислород находит обширное применение в промышленности, например, в непрерывных методах производства из низкосортного топлива газа для химических синтезов.

Аппаратурное оформление и технология синтеза аммиака разработаны и осуществлены в соответствии со специфическими особенностями этой реакции.

Условия промышленного процесса определяются, прежде всего, свойствами катализатора. Область оптимальных температур, в которой может быть достигнута максимальная степень конверсии, находится в пределах 450-500 оС. Средняя температура процесса 480-500 оС. При более высоких температурах активность катализатора вероятно повышается, но при температуре выше 520 оС степень конверсии уменьшается, кроме того, быстро снижается активность катализатора и сокращается срок его службы.

Теоретически целесообразно применять более высокое давление. Но в практических условиях это вызывает трудности при конструировании и изготовлении аппаратуры высокого давления.

Дата добавления: 2018-02-18; просмотров: 1268; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!