Тема: «Влияние углерода на твердость закаленных сталей»

Цель работы: Установить зависимость между содержанием углерода в стали и ее твердостью после закалки.

Общие указания

Механические свойства сталей, в том числе и твердость, зависят от их внутреннего строения. Строение углеродистой стали прежде всего зависит от ее химического состава, который прежде всего характеризуется содержанием углерода. При постоянном составе стали ее структурное состояние может быть изменено термической обработкой.

Из существующих видов термической обработки отжиг, с одной стороны, и закалка – с другой, дают наиболее резкое отличие в структуре и свойствах стали. В результате отжига сталь приобретает структуру, близкую к равновесной, прочностные свойства углеродистой стали при этом характеризуются сравнительно низким уровнем, а пластические – повышенным. Закалка, наоборот, дает крайне неравновесную структуру, высокие значения прочностных свойств и низкие – пластических.

В этой работе проанализируем влияние углерода на структуру и свойства закаленных сталей.

Влияние углерода на структуру и свойства

закаленных сталей

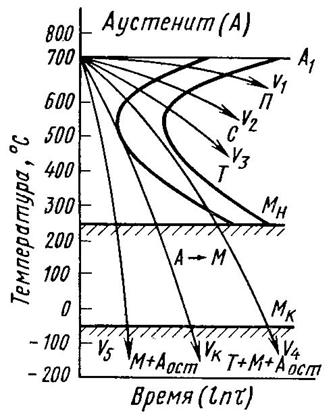

Основная цель, преследуемая при закалке углеродистых сталей, – получение высоких прочностных свойств. Достигается эта цель за счет получения высокопрочной твердой мартенситной фазы, образующейся из аустенита при быстром охлаждении (со скоростью охлаждения выше критической, V5), то есть при мартенситном превращении (рис. 1). Под мартенситным превращением понимается особый вид фазового превращения в твердом теле, протекающего по бездиффузионному, сдвиговому механизму.

|

|

|

Рисунок 1. Диаграмма изотермического превращения углеродистой

эвтектоидной стали У8 (~0,8 % С)

Необходимо иметь в виду, что мартенситное превращение в чистом железе и в безуглеродистых сплавах способно привести к повышению прочностных свойств по сравнению с отожженным состоянием. Так, по сравнению с обычной ферритной структурой, твердость железа в результате мартенситного превращения возрастает с 60 до 200 HV,а предел прочности – с 200 до 900 МПа. Высокая твердость мартенсита объясняется повышенной плотностью дефектов в его решетке: двойниковых прослоек и дислокаций. Плотность дислокаций в мартенсите доходит до 1012 см-2, то есть по порядку величины такая же, как в холоднодеформированном металле. Границы двойников и сплетений дислокаций служат барьером для скользящих дислокаций, то есть упрочняют мартенсит.

Следует обратить внимание на то, что при закалке сталей достигается значительно большее упрочнение, чем в безуглеродистых железных сплавах, причем эффект закалки повышается с увеличением содержания углерода. Это можно объяснить следующим образом.

|

|

|

Мартенсит является упорядоченным пересыщенным твердым раствором внедрения углерода в a-железе. Если в равновесном состоянии растворимость углерода в a-железе при 20°С не превышает 0,006%, то его содержание в мартенсите может быть таким же, как в исходном аустените, т. е. может достигнуть в пределе 2,14%.

|

Атомы углерода занимают поры в решетке a-железа (мартенсите) и сильно ее искажают. Механизм превращения аустенита в мартенсит, как указывалось выше, носит сдвиговый характер. В процессе превращения атомы смещаются относительно друг друга на расстояния, не превышающие межатомные; при этом соседи любого атома в аустените остаются его соседями в мартенсите. Мартенсит имеет тетрагональную решетку (рис. 2), в которой один период с больше другого – а. При увеличении содержания углерода высота тетрагональной призмы с увеличивается, а размеры ее основания а уменьшаются. Тетрагональность решетки прямопропорциональна содержанию углерода: c/a = 1 + 0,046×% С, где С – концентрация углерода в аустените, % (по массе). Тетрагональность решетки мартенсита объясняется искажением решетки за счет внедрения атомов углерода в ее междоузлия (рис. 2).

|

|

|

Рисунок 2. Тетрагональная объемноцентрированная решетка углеродистого мартенсита. В решетке показаны возможные позиции атомов углерода (С)

Большей пластичностью обладают более симметричные решетки, так как в них больше плоскостей легкого скольжения. Твердость же определяется сопротивлением внедрению в тело индентора, что связано с пластичностью. Высокая твердость мартенсита объясняется тем, что элементарные кристаллические ячейки его искажены, вследствие чего пластическая деформация затруднена. Чем больше углерода в стали, тем значительней искаженность тетрагональной решетки мартенсита и, соответственно, выше его твердость. Твердость мартенсита зависит в первую очередь от содержания атомов углерода. Так, мартенсит в стали, содержащей 0,1 % С, имеет твердость примерно 30 HRC. При 0,7 % С твердость мартенсита достигает максимального значения 64 HRC, и при дальнейшем увеличении содержания углерода она существенно не увеличивается (рис. 3, кривая 2).

Рисунок 3. Твердость стали в зависимости от содержания углерода и температуры закалки:

1 – нагрев выше АС3;

2 – нагрев только выше АС1 (7700С);

3 – твердость мартенсита

Наиболее типичной формой мартенситных кристаллов является пластина или линза с малым отношением толщины к другим линейным размерам (рис. 4).

|

|

|

|

Рисунок 4. Микроструктура мартенсита

Очень большое влияние на твердость мартенсита оказывает фазовый наклеп, возникающий при закалке стали. Природа фазового наклепа заключается в следующем. Мартенсит по сравнению с другими структурными составляющими стали, и особенно с аустенитом, имеет наибольший удельный объем. Удельный объем аустенита при увеличении содержания углерода от 0,2 до 1,4 % С возрастает с 0,12227 до 0,12528 см3/г, а мартенсита, соответственно, от 0,12708 до 0,13061 см3/г. Увеличение удельного объема при образовании мартенсита является одной из основных причин возникновения при закалке больших внутренних напряжений, вызывающих деформацию изделий или даже появление трещин. Увеличение объема стали после закалки по сравнению с исходным состоянием зависит от содержания углерода в мартенсите, %:

Содержание углерода, %......0,4 0,6 0,7 0,83 1,2

Увеличение объема, %.........0,4 0,46 0,85 1,13 0,9

Поскольку рост мартенситных кристаллов протекает с увеличением объема, то окружающий аустенит и мартенситные пластины подвергаются сильному наклепу. Этот наклеп называется фазовым, так как он связан с фазовым превращением.

С увеличением содержания углерода в стали удельный объем мартенсита возрастает значительно интенсивнее, чем удельный объем аустенита. Так, например, при увеличении содержания углерода от 0,1 до 1,0 % разность между удельными объемами мартенсита и аустенита увеличивается от 0,00481 до 0,00619 см3/г соответственно. Одновременно с этим возрастает как эффект фазового наклепа, так и твердость, как это видно на рис. 3 (кривая 3).

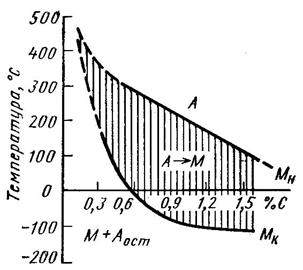

Превращение аустенита в мартенсит протекает в определенном температурном интервале: начинается при температуре МН и заканчивается при более низкой температуре МК (эти температуры называются мартенситными точками) (рис. 1). При остановке охлаждения в интервале точек МН – МК мартенситное превращение прекращается и для его возобновления нужно продолжить охлаждение в интервале МН – МК. Положение мартенситных точек практически не зависит от скорости охлаждения, а определяется составом стали; углерод сильно снижает точки МН и МК (рис. 5).

Рисунок 5. Зависимость температуры мартенситных точек МН и МК от содержания углерода

Часто превращение аустенита в мартенсит не идет до конца, т.к у большинства сталей (содержащих более 0,5 % С) точка МК лежит ниже комнатной температуры (200С), поэтому в стали после закалки существует так называемый остаточный аустенит (Аост). Количество образовавшегося мартенсита зависит от температуры, до которой был охлажден образец, чем ниже температура, до которой проводят охлаждение, тем больше получают мартенсита в структуре закаленной стали.

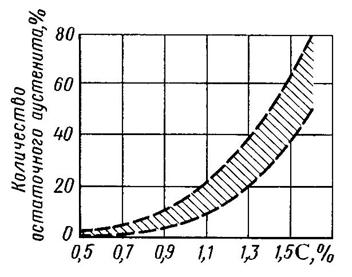

Количество остаточного аустенита увеличивается при повышении содержания углерода, так как это способствует понижению точек МН и МК (рис. 5). Так, в стали с 0,6 – 1,0 % С количество остаточного аустенита не превышает 10 %, а в стали, содержащей 1,3 – 1,5 % С, оно достигает 30 – 50 % (рис. 6).

Режимы закалки углеродистых сталей

и их влияние на твердость

В зависимости от температуры нагрева стали, закалку называют полной и неполной. При полной закалке сталь переводят в однофазное аустенитное состояние, то есть нагревают выше критической температуры Ac3; в то время как при неполной закалке сталь нагревают до межкритических температур – между Ас1 и Ас3 (Асm) (рис. 7).

|

Рисунок 6. Зависимость количества остаточного аустенита от содержания углерода (заштрихованная область учитывает возможность разных условий охлаждения в интервале МН – МК)

Рисунок 7. Участок диаграммы железо – углерод с оптимальным интервалом температур нагрева под закалку углеродистых сталей

Доэвтектоидние стали, как правило, подвергают полной закалке, при этом оптимальным режимом нагрева является температура Ac3 + 30 ¸ 500 С. Такая температура обеспечивает получение при нагреве мелкозернистого аустенита и, соответственно, после охлаждения – мелкокристаллического мартенсита, что повышает вязкость стали.

При закалке доэвтектоидной стали с температур выше Ас1, но ниже Ас3 в структуре наряду с мартенситом находится феррит, который снижает твердость стали в закаленном состоянии и ухудшает ее механические свойства после отпуска.

Заэвтектоидные стали подвергают неполной закалке. Оптимальная температура нагрева этих сталей – температура Ас1 + 30 ¸ 500С. Нагрев до данных температур у всех заэвтектоидных сталей переводит в раствор одинаковое количество углерода (в соответствии с линией SE диаграммы железо – углерод) и поэтому фиксируется одинаковое количество остаточного аустенита. Твердость в этом случае для всех заэвтектоидных сталей получается одинаковой (рис. 3, кривая 2).

После закалки заэвтектоидная сталь приобретает структуру, состоящую из мартенсита и цементита. Наличие в структуре закаленной стали избыточного цементита полезно во многих отношениях. Например, включения избыточного цементита повышают твердость (см. рис. 3, кривая 2) и износостойкость сталей, так как кристаллы цементита несколько тверже кристаллов мартенсита.

Нагрев заэвтектоидной стали под закалку выше Ас3 опасен и нецелесообразен. Во-первых, при таком нагреве растет зерно аустенита, увеличивается возможность возникновения больших внутренних напряжений, интенсивнее обезуглероживается поверхностный слой изделия. Во-вторых, нагрев под закалку заэвтектоидной стали выше Ас3 приводит к увеличению содержания углерода в аустените (за счет более полного растворения вторичного цементита), и, следовательно, к увеличению количества остаточного аустенита за счет снижения температуры мартенситного превращения (рис.5, 6).

Естественно, что увеличение количества остаточного аустенита вызывает снижение прочностных свойств закаленных сталей и их твердости (см. рис. 3, кривая 1).

На практике кроме твердости, большое значение имеет пластичность и вязкость стали. Чем выше твердость, тем, как правило, ниже пластичность и вязкость. Однако и при одинаковой твердости показатели пластических и вязких свойств могут сильно колебаться в зависимости от структуры и размеров пластин мартенсита, обычно с их укрупнением пластические и вязкие свойства снижаются.

Для получения высокого комплекса механических свойств следует стремиться к тому, чтобы после закалки получалась мелкоигольчатая мартенситная структура, что соответствует исходной мелкозернистой аустенитной структуре.

Обработка стали холодом

В закаленной стали, особенно содержащей более 0,4 – 0,5 % С, у которой точка МК лежит ниже нуля (см. рис. 5), всегда присутствует остаточный аустенит. Он понижает твердость, износостойкость и нередко приводит к изменению размеров деталей, в результате самопроизвольного превращения его в мартенсит.

Обработка стали холодом представляет собой метод термической обработки стали, заключающийся в охлаждении закаленной стали, в структуре которой имеется остаточный аустенит, до температур ниже 00С.

Сущность этого метода заключается в следующем.

Во многих сортах стали в закаленном состоянии содержится повышенное количество остаточного аустенита. Если точка конца мартенситного превращения МК лежит ниже 00С (например, в углеродистой стали при содержании углерода более 0,6 %, см. рис. 5), то, очевидно, охлаждение ниже 00С вызовет дополнительное образование мартенсита.

Увеличение количества мартенсита в структуре: а) повышает твердость; б) увеличивает объем; в) изменяет магнитные характеристики; г) повышает износостойкость.

Охлаждение при обработке холодом часто проводят погружением изделия в смесь бензина с сухим льдом (–77 ¸ –800С), а иногда в жидкий азот (температура кипения –1960С).

При назначении режима термической обработки, включающей обработку холодом, необходимо учитывать явление стабилизации аустенита. Дело в том, что во многих промышленных сортах стали, в структуре которых после закалки имеется остаточный аустенит, выдержка при комнатной температуре уменьшает количество остаточного аустенита, превращающегося при обработке холодом. Это и означает, что аустенит стабилизируется. Естественно, что при этом эффект обработки холодом уменьшается. Поэтому обработку холодом рекомендуется проводить немедленно после закалки.

Обработку холодом применяют для многих деталей, изготовленных из сталей с высоким содержанием углерода, главным образом для получения максимальной твердости (инструменты, цементированные детали, шарикоподшипники и т. д.).

При обработке закаленной стали холодом объем изделия увеличивается, поэтому этот метод применяют для восстановления размеров некоторых очень точных изделий (например, калибров). Наличие остаточного аустенита делает размеры закаленных деталей нестабильными из-за возможного протекания процесса изотермического превращения аустенита. Обработка холодом, уменьшающая количество остаточного аустенита, стабилизирует размеры закаленных деталей.

Из рассмотренного материала, следует, что углерод оказывает существенное влияние на структуру и свойства закаленных сталей.

Задача данной лабораторной работы заключается в том, чтобы экспериментально показать влияние углерода на одну из типичных характеристик механических свойств – твердость.

Порядок проведения работы и составления отчета

1. Указать цель работы и основные теоретические положения.

2. Образцы с различным содержанием углерода нагреть и выдержать в течение 15 минут в электрических муфельных печах при температуре выше Ac3 (Acm) на 30 ¸ 500С. После выдержки образцы закалить в воде.

3. Образцы заэвтектоидных сталей (1,0 и 1,3 % С) закалить с оптимальной температуры нагрева, то есть с температуры выше Ac1 на 30 ¸ 50°С.

4. Все закаленные образцы зачистить с торцов на абразивном круге и произвести измерение твердости на приборе Роквелла.

5. Полученные результаты измерений твердости занести в таблицу № 1.

6. По данным таблицы построить график зависимости твердости закаленной стали от содержания углерода.

7. Произвести анализ полученных результатов и сделать выводы.

Таблица № 1

Результаты измерений твердости закаленных сталей

| Марка стали | Содержание углерода, % | Температура нагрева | Температуры нагрева, 0С | Твердость, HRC | Микроструктура стали |

| Сталь 20 | 0,2 | Ac3 + 30 ¸ 500 | 920 | ||

| Сталь 40 | 0,4 | Ac3 + 30 ¸ 500 | 850 | ||

| Сталь 60 | 0,6 | Ac3 + 30 ¸ 500 | 850 | ||

| Сталь У8 | 0,8 | Ac3 + 30 ¸ 500 | 800 | ||

| Сталь У13 | 1,3 | Ac3 + 30 ¸ 500 | 920 | ||

| Сталь У13 | 1,3 | Ac1 + 30 ¸ 500 | 800 |

Вопросы для самоподготовки

1. Что называется ферритом, аустенитом, мартенситом?

2. Как называется пересыщенный твердый раствор внедрения углерода в a-железе?

3. Какой кристаллической решеткой обладает мартенсит углеродистой стали?

4. Какой кристаллической решеткой обладает феррит?

5. Какой кристаллической решеткой обладает аустенит?

6. При каком содержании углерода в стали степень тетрагональности (с/а) решетки мартенсита после закалки выше?

7. Что из себя представляет структура закаленной стали? Как выглядит ее микроструктура?

8. Какая температура является оптимальной для закалки доэвтектоидной стали, почему?

9. Какая температура является оптимальной для закалки заэвтектоидной стали, почему?

10. При какой скорости охлаждения углеродистой стали в ней возможно образование мартенсита?

11. При какой скорости охлаждения углеродистой стали в ней возможно образование остаточного аустенита?

12. Сталь с каким содержанием углерода дает максимальную твердость после закалки в воде? Почему?

13. При каком количестве углерода, в структуре закаленной стали будет наибольшее количество остаточного аустенита?

14. Каким видом термической обработки можно уменьшить количество остаточного аустенита в закаленной стали при сохранении мартенситной структуры?

15. Как изменяется количество остаточного аустенита при закалке сталей при увеличении в них содержания углерода?

16. Какой метод замера макротвердости пригоден для стали, закаленной на мартенсит: Бринелля (НВ); Роквелла (HRB или HRC); Виккерса (HV).

РЕКОМЕНДУЕМАЯ ЛИТЕРАТУРА

1. Гуляев А.П. Материаловедение. – М.: Металлургия, 1986. – 544 с.

2. Гуляев А.П. Термическая обработка стали. – М.: МАШГИЗ, 1953. – 384.

3. Новиков И.И. Теория термической обработки металлов. – М.: Металлургия, 1978. – 392 с.

4. Лахтин Ю.М., Леонтьева В.П. – Материаловедение: Учебник для машиностроительных вузов. – М.: Машиностроение, 1980. – 493 с.

5. Геллер Ю.А., Рахштадт А. Г. Материаловедение. – М.: Металлургия, 1989. – 455 с.

6. Лившиц Б.Г. Металлография. – М.: Металлургия, 1990. – 236 с.

7. Лахтин Ю.М. Металловедение и термическая обработка металлов. – М.: Металлургия, 1983. – 360 с.

ЛАБОРАТОРНАЯ РАБОТА № 12.

Дата добавления: 2018-02-15; просмотров: 1917; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!