Тема: «Термическая обработка углеродистой стали»

Цель работы: изучить влияние термической обработки на механические свойства (твердость) углеродистой стали. Ознакомиться с принципами назначения режима термической обработки при проведении отжига, нормализации, закалки и отпуска углеродистой стали. Приобрести практические навыки проведения операций термической обработки.

Общие указания

Термической обработкой называют процесс обработки изделий из металлов и сплавов путем теплового воздействия с целью изменения их структуры и свойств в заданном направлении.

Термическая обработка – самый распространенный в современной технике способ изменения свойств металлов и сплавов. Термообработку применяют как промежуточную операцию для улучшения технологических свойств (обрабатываемости давлением, резанием и др.) и как окончательную операцию для придания металлу или сплаву такого комплекса механических, физических и химических свойств, который обеспечивает необходимые эксплуатационные характеристики изделия.

В настоящей лабораторной работе будут рассмотрены различные способы термической обработки углеродистых сталей.

Будучи самым распространенным конструкционным материалом, углеродная сталь очень редко применяется без термической обработки (ТО), поскольку даже в горячекатаном состоянии она часто имеет неудовлетворительную структуру, поэтому требует ТО для исправления структуры, снижения внутренних напряжений и повышения механических свойств – характеристик прочности, пластичности и особенно ударной вязкости. Таким образом, термическая обработка является одним из основных способов изменения структуры и свойств углеродной стали.

|

|

|

Каждая ТО заключается в том, что изделие из углеродной стали нагревают до заданной температуры, делают выдержку и охлаждают с определенной скоростью. Температуры нагрева изделий, получаемые структуры и соответствующие им свойства определяются с помощью диаграмм состояния Fe – С и изотермического превращения аустенита (рис. 1 и 2).

Рисунок 1. «Стальной» участок диаграммы Fe – C

Виды термической обработки

Часть I

Отжиг углеродистой стали

Отжиг заключается в нагреве сталей до температур полной или частичной аустенитизации и последующем охлаждении с очень малой скоростью (V1, см. рис. 2), при которой должен произойти распад аустенита на феритто-цементитную смесь. Учитывая то обстоятельство, что распад аустенита контролируется диффузией атомов углерода, охлаждение нужно производить медленно, с печью. Отжиг приводит сплав в устойчивое структурное состояние. В зависимости от состава стали (содержания углерода) производится выбор температур нагрева.

|

|

|

|

Рисунок 2. Диаграмма изотермического превращения углеродистой

эвтектоидной стали У8 (~0,8 % С)

Назначение отжига. Отжиг применяют для измельчения зерна, снижения твердости и прочности, повышения пластичности и вязкости стали, улучшения ее обрабатываемости, снятия внутренних напряжений, а также для устранения структурной неоднородности и изменения физических свойств, для устранения пороков структуры, возникших после литья, горячей деформации, сварки и термообработки.

Выбор температур отжига. Отжиг с фазовой перекристаллизацией – заключается в нагреве доэвтектоидной стали выше АС3, заэвтектоидной стали выше АСm с последующим медленным охлаждением (рис. 3). Если нагреть сталь выше Ас1, но ниже Ас3 (Асm), то полной перекристаллизации не произойдет. Такая термическая обработка называется неполным отжигом. При отжиге состояние стали приближается к равновесному состоянию, т.е. структурой отжига является либо феррит и перлит (доэвтектоидные стали), перлит (эвтектоидная сталь), либо перлит и вторичный цементит (заэвтектоидные стали). Перлит имеет пластинчатое строение (рис. 4, а).

|

|

|

Отжиг доэвтектоидной стали. Наиболее часто доэвтектоидные стали подвергают полному отжигу. Нагрев доэвтектоидной стали при полном отжиге производится до температур, на 30 ¸ 500 С выше критической точки Ас3 . При данных температурах формируется мелкое зерно аустенита («начальное зерно»). Охлаждение при отжиге проводят медленно (вместе с печью, V1). Скорость охлаждения в зависимости от состава стали выбирается в пределах от 50 до 2000 С/час. При таком замедленном охлаждении из аустенита формируется равномерная мелкозернистая феррито-перлитная структура.

|

Необходимость полного отжига для доэвтектоидной стали диктуется требованием провести фазовую перекристаллизацию всей структуры.

Рисунок. 3. Участок диаграммы железо – углерод и схема температур

нагрева при различных видах отжига и нормализации

Неполный отжиг доэвтектоидной стали проводят при нагреве до температур выше Ас1, но ниже Ас3. Этот отжиг для доэвтектоидных сталей применяют ограниченно. При температуре неполного отжига избыточный феррит не исчезает. Следовательно, неполный отжиг не может устранить некоторых пороков стали, которые связаны с нежелательными размерами и формой избыточного феррита.

|

|

|

Неполный отжиг доэвтектоидной стали используют для смягчения ее перед обработкой резанием, так как в результате эвтектоидного превращения при неполном отжиге образуется тонкопластинчатый перлит. Неполный смягчающий отжиг позволяет экономить время и снизить стоимость обработки.

а) б)

Рисунок 4. Микроструктура перлита: а – пластинчатого; б – зернистого

Отжиг заэвтектоидной стали.

Для заэвтектоидных сталей наиболее часто применяю неполный отжиг, который еще называют сфероидизацией, так как это – основной способ получения зернистого перлита. Он заключается в нагреве заэвтектоидной стали до температур не на много выше (на 10 – 300 С) критической точки Ас1, выдержке и последующим медленным охлаждением. После нагрева в интервал Ас1 – Ас3 в аустените остается большое число нерастворившихся включений цементита, которые служат центрами кристаллизации во время распада аустенита при охлаждении. В результате образуется структура зернистого перлита (рис. 4, б). Сталь со структурой зернистого перлита обладает меньшей твердостью и прочностью, а, соответственно, более высокой пластичностью, она легче обрабатывается резанием. Кроме того, зернистый перлит является оптимальной исходной структурой перед закалкой. Повышение температуры отжига до более высоких значений приводит при последующем охлаждении к образованию пластинчатого перлита и как следствие, к росту твердости. На зернистый перлит обрабатывают инструментальные и подшипниковые стали.

Полный отжиг для заэвтектоидных сталей с нагревом выше Асm (линия ES) вообще не используют, так как при медленном охлаждении после такого нагрева образуется грубая сетка вторичного цементита по границам зерен, что ухудшает механические свойства стили.

Нормализация

Нормализация – вид термической обработки, при которой сталь нагревается выше критических точек с последующим охлаждением до 20 0С на спокойном воздухе (V2, см. рис. 2). Охлаждение на воздухе приводит к распаду аустенита при большем переохлаждении, чем при отжиге. Поэтому при нормализации получается более тонкое строение эвтектоида и более мелкое эвтектоидное зерно, что вызывает повышение прочности стали. Нормализация – менее длительная и более дешевая операция, чем отжиг, т.к. термическая печь не занята под охлаждение.

Назначение нормализации. Нормализация горячекатаной стали измельчает зерно и повышает ее сопротивление хрупкому разрушению, что характеризуется снижением порога хладноломкости и повышением работы развития трещины.

Выбор температур нормализации. Нормализация заключается в нагреве доэвтектоидной стали до температуры, превышающей точку Ас3 на 30¸500 С, а заэвтектоидной стали выше Асm также на 30¸500 С (рис. 3), непродолжительной выдержки для прогрева садки и завершения фазовых превращений и охлаждении на воздухе. Нормализация вызывает полную фазовую перекристаллизацию стали и устраняет крупнозернистую структуру, полученную при литье или прокатке, ковке или штамповке. У заэвтектоидных сталей ускоренное охлаждение на воздухе в межкритическом интервале (Асm – Ас1) препятствует выделению сетки из вторичного цементита вокруг зерен аустенита, а следовательно, понижению свойств сплава.

Ускоренное охлаждение на воздухе приводит к распаду аустенита при более низких температурах, чем при отжиге, что повышает дисперсность феррито-цементитной структуры. После нормализации образуется мелкодисперсная феррито-цементитная смесь, называемая – сорбитом.

Скорость охлаждения при нормализации находится в пределах 20 – 500С/мин.

Нормализация повышает на 10 – 15% прочность и твердость средне- и высокоуглеродистой стали по сравнению с отожженной.

При охлаждении стали в потоке воздуха (V3, см. рис. 2), где скорость охлаждения достигает 800 С/сек образуется самая дисперсная феррито-цементитная смесь – троостит. Чем дисперснее получаемая структура, тем выше ее прочность и твердость (перлит имеет твердость НВ 180¸230, сорбит – НВ 250¸350, троостит – НВ 350 ¸ 500). Феррито-цементитные структуры (перлит, сорбит, троостит) получаемые прямым распадом переохлажденного аустенита имеют пластинчатое строение.

Закалка

Закалкой называется нагрев стали выше критической точки с последующим быстрым охлаждением. Скорость охлаждения при закалке должна быть достаточно велика (выше Vкр, см. рис. 2), чтобы при понижении температуры не произошел диффузионный распад аустенита. Закалка не является окончательной операцией термической обработки. Для получения требуемых механических свойств, сталь после закалки чаще всего подвергают отпуску.

Назначение закалки. Конструкционную сталь подвергают закалке и отпуску для повышения прочности, твердости, вязкости, а для ряда деталей также и для высокой износостойкости. Инструментальную сталь закаливают для повышения твердости, прочности, износостойкости.

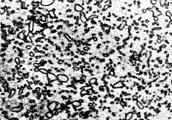

Выбор температур закалки. Для доэвтектоидных сталей температура нагрева под закалку берется на 30 – 500 С выше Ас3, а для заэвтектоидных сталей на 30 – 500 С выше Ас1 (рис. 5). После выдержки стали, проводится быстрое охлаждение (30 ¸ 2000 С/сек) до температур, при которых отсутствует диффузионный распад (V4, см. рис. 2). Для закалки применяют следующие охлаждающие жидкости: воду, масла (минеральные), расплавленные соли и расплавленные металлы. В результате закалки аустенит превращается в мартенсит. Мартенсит – пересыщенный твердый раствор углерода в a-железе. Мартенсит характеризуется игольчатым, пакетным или пластинчатым строением (рис. 6), высокой твердостью (НВ 600 ¸ 700), большой хрупкостью и наличием высоких внутренних напряжений.

Рисунок 5. Участок диаграммы железо – углерод с оптимальным интервалом температур нагрева под закалку углеродистых сталей

Рисунок 6. Микроструктура мартенсита

Нагрев доэвтектоидной стали выше Ас1, но ниже Ас3 сохраняет в закаленной стали феррит, который снижает твердость в закаленном состоянии и ухудшает ее механические свойства после отпуска. Поэтому неполная закалка, т.е. нагрев выше Ас1, но ниже Ас3 для доэвтектоидных сталей обычно не применяется.

Для заэвтектоидных сталей, наоборот, оптимальная температура закалки лежит в интервале Ас1 – Асm, т.е. оптимальной является неполная закалка. Наличие в структуре закаленной стали избыточного цементита полезно во многих отношениях; например, включения избыточного цементита повышают износоустойчивость стали. Нагрев же выше Ас3 опасен и не нужен, так как он не ведет к повышению твердости (твердость даже несколько падает за счет растворения избыточного цементита и увеличения количества остаточного аустенита). Кроме того, происходит рост зерна аустенита, увеличивается возможность возникновения больших закалочных напряжений, интенсивнее обезуглероживается сталь с поверхности.

Особенность кинетики мартенситного превращения состоит в том, что оно развивается лишь при непрерывном охлаждении в интервале температур МН – МК (рис. 2). Каждой температуре в этом интервале отвечает определенная степень превращения. В высокоуглеродистых сталях мартенситное превращение не происходит до конца, поэтому в их структуре присутствует определенное количество остаточного аустенита. Таким образом, структура закаленной стали представляет собой: мартенсит + аустенит остаточный (рис. 6).

Часть II

Отпуск закаленной стали

Отпуском называется нагрев закаленной стали до температур ниже критической Ас1. Структура закаленной стали метастабильна. При нагреве после закалки вследствие увеличивающейся подвижности атомов создаются условия для процессов, изменяющих структуру стали в направлении к более равновесному состоянию. Характер этих процессов определяется тремя важнейшими особенностями строения закаленной стали: сильной пересыщенностью твердого раствора – мартенсита, повышенной плотностью в нем дефектов кристаллической решетки – дислокаций, малоугловых и высокоугловых границ, двойниковых прослоек и присутствием во многих сталях значительных количеств остаточного аустенита.

Назначение отпуска. Отпуск служит для повышения вязкости закаленной стали при сохранении достаточно высокого предела прочности, уменьшения внутренних напряжений и получения более устойчивых структур.

Выбор температур отпуска. Главный процесс при отпуске – распад мартенсита с выделением карбидов. Распад мартенсита в зависимости от температуры и продолжительности отпуска проходит через стадии предвыделения, выделения промежуточных метастабильных карбидов, образования цементита и его коагуляции. Структурные изменения при отпуске осложняются распадом остаточного аустенита.

Мартенсит по своей природе неустойчив и при нагреве выше 700 С стремится перейти в другие структуры.

По температуре нагрева отпуск подразделяют на низкий, средний и высокий.

Низкий отпуск проводится при температурах 120 – 250 0 С. Широко применяется после закалки инструмента. Структура стали поле низкого отпуска – отпущенный мартенсит. Цель низкого отпуска состоит в повышении вязких свойств закаленной стали, снижении ее хрупкости за счет снижения уровня внутренних напряжений. Температуру низкого отпуска выбирают такой, чтобы твердость и износостойкость не снизились или слабо снизились. Выдержка при температуре низкого отпуска обычно не превышает 1 – 3 часа.

Средний отпуск проводится при температурах 300 – 4500 С. Среднему отпуску подвергают пружины и рессоры. Структура стали после среднего отпуска – троостит отпуска (высокодисперсная зернистая смесь цементита и феррита). Цель среднего отпуска – это сочетание высокой прочности, упругости и вязкости.

Высокий отпуск проводится при температурах 500 – 6500 С. Широко применяется в машиностроении к изделиям из конструкционной стали. Структура стали после высокого отпуска – сорбит отпуска (мелкая зернистая феррито-цементитная смесь, но более грубая чем троостит отпуска). Цель высокого отпуска – получение для конструкционных сталей достаточной прочности при сохранении хорошей сопротивляемости ударным нагрузкам. Выдержку при высоком отпуске (обычно несколько часов) подбирают опытным путем для получения заданного комплекса свойств.

Двойная термическая операция получения сорбита отпуска – закалка с высоким отпуском – называется улучшением. Эту операцию применяют к среднеуглеродистым сталям, содержащим от 0,35 до 0,6 % С. Такие стали называют улучшаемыми.

Скорость охлаждения с температуры отпуска не влияет на механические свойства углеродистых сталей, и если не опасны термические напряжения, то можно проводить ускоренное охлаждение.

|

На рисунке 7 показано изменение твердости в зависимости от температуры отпуска для сталей с разным содержанием углерода.

Рисунок. 7. Зависимость твердости углеродистых сталей с различным содержанием углерода от температуры отпуска

Сравнение свойств продуктов непосредственного

распада аустенита и продуктов закалки и отпуска

Твердость, предел прочности пластинчатых продуктов, полученных при изотермическом распаде аустенита (сорбита и троостита), оказывается несколько выше, чем зернистых, полученных после отпуска (троостит отпуска, сорбит отпуска). Вязкость зернистых структур, относительное удлинение, относительное сужение, предел циклической прочности всегда выше пластинчатых (при одинаковой твердости). Таким образом, с точки зрения получения наилучшего комплекса механических свойств, закалка + отпуск (высокий или средний) дают лучшие механические свойства, чем изотермическая обработка.

Порядок проведения работы и составления отчета

1. Описать основные положения теории и практики термической обработки.

2. Студенты должны провести отжиг, нормализацию, закалку в воде и масле, отпуск (низкий, средний, высокий) эвтектоидной стали У8 (0,8 % С) и определить влияние этих видов термической обработки на твердость стали.

3. Зарисовать диаграмму Fe – C, указать критические температуры.

4. Зарисовать диаграмму изотермического распада аустенита эвтектоидной стали У8, указать на ней скорости охлаждения соответствующие отжигу, нормализации, закалке.

5. Для проведения указанных термических операций использовать четыре муфельные печи с температурами 800, 600, 450, 3000 С и сушильный шкаф с температурой 1500 С.

6. После проведения операций термической обработки произвести замер твердости каждого образца на приборе Роквелла. Результаты замеров занести в таблицы № 1 и № 2.

7. Построить кривые зависимости твердости стали от скорости охлаждения (вида термической обработки: отжига, нормализации, закалки в масле, закалки в воде) и твердости от температуры отпуска закаленной на мартенсит стали (рис. 8).

8. Инструмент и оборудование для проведения термической обработки студенты получают и осваивают в присутствии преподавателя и лаборанта.

Таблица № 1

Термическая обработка стали У8 (0,8 % С)

| Вид термической обработки | Температура нагрева, 0С | Охлаждающая среда | Скорость охлаждения образца | Твердость, HRC | Микроструктура стали |

| 1. Отжиг | 800 | с печью | 1-3 0С/мин | ||

| 2. Нормализация | 800 | спокойный воздух | 30 0С/мин | ||

| 3. Закалка | 800 | масло | 30 0С/сек | ||

| 4. Закалка | 800 | вода | 200 0С/сек |

Таблица № 2

Отпуск закаленной на мартенсит стали У8 (0,8 % С)

| Вид термической обработки | Температура нагрева, 0С | Продолжительность отпуска, мин | Твердость, HRC | Микроструктура стали |

| 1. Низкий отпуск | 150 | |||

| 2. Средний отпуск | 300 | |||

| 3. Средний отпуск | 450 | |||

| 4. Высокий отпуск | 600 |

Рисунок 8. Зависимость твердости стали У8 от параметров режима

термической обработки

Вопросы для самоподготовки

1. Что называется перлитом, сорбитом, трооститом, мартенситом?

2. Как называется термическая обработка, заключающаяся в нагреве стали выше критических точек АС1 и АС3 и быстром охлаждении (в воде)?

3. Как называется термическая обработка, заключающаяся в нагреве стали выше критических точек АС3 и АСm и охлаждении на спокойном воздухе?

4. Как называется термическая обработка, заключающаяся в нагреве стали выше критических точек АС1 и АС3 и обязательно медленным охлаждением (с печью)?

5. Какая структура получается в стали после нормализации?

6. Какая структура образуется после охлаждения со скоростью выше критической?

7. Какая структура получается в стали У8 после отжига?

8. Как называется термическая обработка, заключающаяся в нагреве закаленной стали ниже критической точки АС1?

9. При какой температуре производят низкий, средний, высокий отпуск?

10. Как называется термическая обработка, заключающаяся в нагреве закаленной стали до температуры 150 0С?

11. Как называется термическая обработка, заключающаяся в нагреве закаленной стали до температуры 350 0С?

12. Как называется термическая обработка, заключающаяся в нагреве закаленной стали до температуры 600 0С?

13. Какими свойствами будет обладать сталь У8 подвергнутая закалке и последующему низкому отпуску?

14. Какое имеют строение сорбит и троостит, получаемые при отпуске закаленной стали?

РЕКОМЕНДУЕМАЯ ЛИТЕРАТУРА

1. Гуляев А.П. Материаловедение. – М.: Металлургия, 1986. – 544 с.

2. Гуляев А.П. Термическая обработка стали. – М.: МАШГИЗ, 1953. – 384.

3. Новиков И.И. Теория термической обработки металлов. – М.: Металлургия, 1978. – 392 с.

4. Лахтин Ю.М., Леонтьева В.П. – Материаловедение: Учебник для машиностроительных вузов. – М.: Машиностроение, 1980. – 493 с.

5. Геллер Ю.А., Рахштадт А. Г. Материаловедение. – М.: Металлургия, 1989. – 455 с.

6. Лившиц Б.Г. Металлография. – М.: Металлургия, 1990. – 236 с.

7. Лахтин Ю.М. Металловедение и термическая обработка металлов. – М.: Металлургия, 1983. – 360 с.

ЛАБОРАТОРНАЯ РАБОТА № 11.

Дата добавления: 2018-02-15; просмотров: 4793; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!