Тема: «ВИЗНАЧЕННЯ ТВЕРДОСТІ МЕТАЛІВ»

Мета роботи: Вивчити сутність основних методів визначення твердості. Навчитися вибирати прибор і навантаження для визначення твердості різних матеріалів.

Одержати уявлення про реальну твердість деяких матеріалів.

ВСТУП

Визначення твердості є одним з розповсюджених іспитів металів. Воно відрізняється простотою техніки, швидкістю вимірів і можливістю проведення їх безпосередньо на виробі.

Твердість металів вимірюють за допомогою впливу на їхню поверхню спеціального наконечника (індентора), виготовленого з малодеформуємого матеріалу (загартована сталь, алмаз, твердий сплав) і кульки, що має форму конуса, піраміди чи голки.

По способові впливу индентора на випробуваний матеріал розрізняють:

* статичні методи визначення твердості (метод вдавлення і метод царапания);

* динамічні методи визначення твердості (метод відскоку падаючого наконечника) і інші методи.

Метод удавлення характеризує опір металу пластичної деформації при впровадженні в нього індентора з більш твердого матеріалу. Метод царапания характеризує опір руйнуванню при впливі на матеріал індентора у вигляді алмазної голки. Метод відскоку падаючого наконечника характеризує опір пружної деформації при динамічному впливі на матеріал індентора у вигляді кульки.

Самим розповсюдженим з перерахованих методів є метод вдавлення, що використовується в приборах – твердомірах:

Брінеля

Роквелла

Віккерса

Прибори для визначення мікротвердості (ПМТ).

Між твердістю пластичних матеріалів і інших механічних властивостей існує залежність. Чим більше твердість металу обумовленого вдавленням, тим вище і його міцність, тому що обидві ці властивості становлять опір пластичної деформації. По цій же причині, чим твердіше даний метал, тим нижче його пластичність.

Принциповий пристрій перерахованих твердомірів однаково і може бути розглянуте на прикладі прибору Брінеля (рис. 1).

|

|

Рисунок 1 – Пристрій прибору Брінеля

Основними вузлами твердомеров є станина, робочий столик для виміру твердості чи зразка деталі, наконечник (індентор), що навантажує пристрій і прилад для виміру деформації.

ВИЗНАЧЕННЯ ТВЕРДОСТІ ПО БРІНЕЛЮ

Вимір твердості по Бринелю провадиться відповідно до ДСТ 9012-59, термін дії якого продовжений дотепер.

При вимірі твердості по Бринелю сталева загартована кулька діаметром D вдавлюється у випробуваний зразок чи виріб під дією навантаження P протягом визначеного часу. Після видалення навантаження виміряється діаметр d отриманого при цьому сферичного відбитка (рис. 2, а).

У якості індентора при роботі на приборі Брінеля використовують сталева загартована кулька діаметром d= 1; 2; 2,5; 5 і 10 мм.

а) б) в)

Рисунок 2 – Схеми визначення твердості:

а) по Брінелю; б) по Роквеллу; в) по Віккерсу

Для того, щоб значення твердості при різних випробуваннях були порівнянні, величину навантаження при даному діаметрі кульки варто вибирати використовуючи співвідношення:

(1)

(1)

Якщо навантаження виражене в ньютонах:

(2)

(2)

ЗначенняK можуть бути рівні 30; 15; 10; 5; 2,5; 1 у залежності від твердості контрольованого матеріалу. Так для чорних металів і їхніх сплавів (залізо, сталь) і інших високоміцних матеріалів K = 30; для алюмінію, міді, нікелю і їхніх сплавів K = 10; для олова, свинцю і сплавів на їхній основі K = 2,5.

При виборі умов випробування також важливо враховувати товщину металу і тривалість витримки зразка під навантаженням, у відповідності зі стандартами.

Перед початком випробувань обраний індентор закріплюється в шпинделі твердомера, за допомогою змінних вантажів встановлюється обране навантаження. Потім, зразок підлягаючий виміру, установлюється на столик прибору і столик піднімається нагору, притискаючи зразок до кульки, поки не займе сигнальна лампочка. У такий спосіб на зразок подається попереднє навантаження, що на приборі Бринеля становить 100 кгс (981 Н). Потім натисканням кнопки на корпусі прибору включається механізм, що автоматично здійснює повне нагружение, витримку зразка під навантаженням і її зняття.

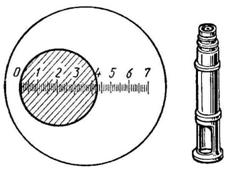

Після цього потрібно опустити столик, зняти зразок, вимірити діаметр отриманого відбитка за допомогою спеціального мікроскопа (рис. 3) і визначити твердість.

Рисунок 3 – Вимір діаметра відбитка по шкалі лупи

Твердість, обумовлена на приборі Брінеля позначається HB і визначається як відношення навантаження, що діє на індентор, до площі поверхні сферичного відбитка F:

(3)

(3)

А тому що площа сферичного відбитка дорівнює:

(4)

(4)

Отже значення твердості буде дорівнює:

(5)

(5)

Якщо навантаження виражене в ньютонах, то значення твердості збільшується на коефіцієнт рівний 0,102.

Таким чином, діаметр відбитка є критерієм твердості по Брінелю.

Звичайно обчислення твердості по вищевказаній формулі не роблять, а визначають твердість по таблиці, що наведена в ДСТ 9012-59 чи довідковій літературі.

Знаючи число твердості по Брінелю, можна приблизно оцінити тимчасовий опір металу розриву (межа міцності), використовуючи кількісне співвідношення між цими характеристиками, установлене досвідченим шляхом. Наприклад, для вуглецевих сталей із твердістю HB від 120 до 175 використовується співвідношення:

sТ = 3,4 HB (6)

Тимчасовий опір визначається в МПа (Н/мм2).

ВИЗНАЧЕННЯ ТВЕРДОСТІ ПО РОКВЕЛЛУ

У ряді випадків визначення твердості на приборі Брінеля виявляється неможливим. Не можна, наприклад, випробувати загартовану сталь, тому що, індентор прибору Брінеля також виготовлений із загартованої сталі. Не можна вимірювати твердість тонких поверхньозміцнених шарів виробів, підданих хіміко-термічній обробці, і твердість різних поверхневих покрить.

У цих випадках можливе застосування інших приборів – Роквелла, Віккерса, ПМТ.

Вимір твердості по Роквеллу здійснюється відповідно до ДСТ 9013-59. При цьому індентором може служити алмазний конус з кутом при вершині 120° чи сталева загартована кулька діаметром 1,588 мм (1/16 дюйма). При проведенні випробувань індентор вдавлюється в зразок під дією двох послідовно прикладених навантажень: попередньої Ро і загальної:

Р = Ро + Р1, (7)

де Р1 - основне навантаження (рис. 2.б).

Принципова відмінність виміру твердості на приборі Роквелла від виміру на приборі Брінеля полягає в тому, що твердість визначають не по площі відбитка, отриманого при вдавленні индентора, а по його глибині, що і є критерієм твердості при цьому випробуванні.

Глибину вдавлення h визначають після зняття основного навантаження і по її значеннях обчислюється величина твердості по Роквеллу HR. Природно, чим більше глибина отриманого відбитка, тим менше значення твердості.

Твердість по Роквеллу виражається в умовних одиницях. За одиницю твердості прийнята безрозмірна величина, що відповідає осьовому переміщенню індентора на 0,002 мм.

При іспитах твердість можна вимірювати по трьох шкалах: А, В, С.

При використанні в якості индентора алмазного конуса твердість визначають по двох шкалах: А и С, при використанні кульки – по шкалі В.

Число твердості по Роквеллу обчислюється по формулах:

7.При вимірі по шкалах А и С:

HRC (HRA) = 100 – e (8)

8.При вимірі по шкалі В:

HRB = 130 – e (9)

де e = (h - ho) / 0,002 (10)

При виборі умов випробування доцільно керуватися наступними даними (табл. 1):

Результати визначення твердості фіксуються на індикаторі прибору, де є дві шкали – чорна і червона. Чорна використовується при вимірах за допомогою алмазного конуса чи конуса таких же розмірів, виготовленого з твердого сплаву (А и С). Червона шкала для вимірів за допомогою кульки (В).

Випробування здійснюються в наступному порядку:

Установлюється зразок на столику прибору; зразок приводиться в зіткнення з индентором за допомогою механізму підйому і здійснюється попереднє нагружение. При цьому индентор вдавлюється в поверхню зразка на глибину hо. Досягнення попереднього навантаження Ро = 10 кгс (98 Н) відзначається на шкалі установкою маленької стрілки на червоній крапці. Положення великої стрілки повинне при цьому збігатися з цифрою «0» чорної шкали. Якщо цього не відбулося необхідно повернути шкалу маховичком до точного збігу цієї стрілки з зазначеною позначкою.

Таблиця 1 – Умови іспитів на приборі Роквелла

| Шкала | Позначення твердості | Індентор | Навантаження, кгс (Н) | Межі виміру твердості по шкалі | Галузь застосування | ||

| Ро | Р1 | Р=Ро+Р1 | |||||

| С | HRC | Алмазний конус | 10 (98) | 140 (1373) | 150 (1471) | 22-68 | Загартована і низьковідпущена сталь, тверді поверхневі шари товщиною ³0,5мм |

| А | HRA | Алмазний конус | 10 (98) | 50 (490) | 60 (588) | 70-85 | Тверді поверхневі шари товщиною 0,3-0,5мм |

| В | HRB | Сталева кулька | 10 (98) | 90 (883) | 100 (981) | 25-100 | М'яка (відпалена) сталь, кольорові метали |

Натиснути на клавішу механізму нагружения, у результаті чого на индентор подається основне навантаження Р1, під дією якої він поглиблюється в зразок. Витримка під навантаженням і зняття навантаження відбувається автоматично. У кінцевому положенні велика стрілка вказує на значення твердості по відповідній шкалі.

Твердість по Роквеллу позначається цифрами, що характеризують величину твердості, і літерами HR із указівкою шкали, наприклад: 61,0 HRC; 42,0 HRB.

ВИЗНАЧЕННЯ ТВЕРДОСТІ ПО ВІККЕРСУ І МІКРОТВЕРДОСТІ

У ряді випадків необхідно визначити твердість тонких поверхневих чи шарів розподіл її по перетині зразка. Виконати ці задачі на приладах Брінеля чи Роквелла неможливо через великі розміри відбитків. Для таких вимірів використовують прилади Віккерса чи мікротвердості (ПМТ).

У зазначених приладах у якості індентора використовується чотиригранна алмазна піраміда з кутами при вершині 136° (рис. 2, в). Число твердості по Виккерсу і мікротвердість визначаються як відношення діючого навантаження Р к площі бічної поверхні отриманого пірамідального відбитка:

(11)

(11)

де d – середнє арифметичне довжин обох діагоналей відбитка.

Для зручності і прискорення обчислень варто користатися таблицями, розрахованими по наведеній формулі.

Випробні навантаження при вимірах на приборі Віккерса (ДСТ 2999 - 75) вибираються в межах від 5 до 120 кгс (від 49 до 1176 Н). При вимірах мікротвердості навантаження значно нижче: від 0,005 до 0,5 кгс (від 0,05 до 5 Н). Завдяки цьому в останньому випадку значно менше і розміри отриманих відбитків, що уможливлює визначення твердості окремих структурних складових.

Вимір діагоналей отриманих відбитків здійснюється за допомогою мікроскопів.

ПОРЯДОК ПРОВЕДЕННЯ РОБОТИ

1. Перед проведенням практичної частини роботи необхідно ознайомитися з приборами, на яких має бути здійснюватись вимір, з технікою вимірів і методикою визначення результатів.

2. Провести вимір твердості вуглецевої відпаленої сталі (40, 60), дюралюмінію і міді на приборі Брінеля. Для цього:

– вибрати навантаження, виходячи з даних, наведених у методичних указівках;

– одержати відбиток индентора на перерахованих матеріалах;

– за допомогою спеціального мікроскопа визначити діаметр підлогиченного відбитка з точністю до сотих часток міліметра;

– використовуючи формулу для визначення твердості по Брінелю (5)

визначити значення твердості випробуваних матеріалів і занести дані в таблицю 2;

– за допомогою таблиць проконтролювати правильність визначення

значень твердості і табличні дані також занести в таблицю 2.

3. Провести вимір твердості інструментальної загартованої сталі У8 і конструкційної низкоуглеродистой стали 30 на приборі Роквелла. Для цього:

Таблиця 2 – Вимір твердості на приборі Брінеля

| Матеріал | Діаметр кульки, мм | Навантаження, Р, кгс (Н) | Діаметр відбитка, мм | Число твердості | ||

| По окремих вимірах | Серед- ній | По таблиці | По формулі | |||

– відповідно до таблиці вибрати шкалу, по якій буде проводитися вимір твердості;

– у відповідності зі шкалою вибрати індентор і навантаження для визначення твердості;

– дані вимірів занести в таблицю 3.

Таблиця 3 – Вимір твердості на приборі Роквелла

| Матеріал | Шкала | Індентор | Навантаження, Р, кгс (Н) | Число твердості по Роквеллу | Число твердості по Брінелю, отримане переведенням | |

| По окремих вимірах | середнє | |||||

– дані твердості отримані по шкалі С и В відповідно до таблиці перевести у твердість по Бринелю і занести в таблицю 3.

4. Зіставити значення твердості різних матеріалів (сталь, мідь, дюраль) і сталей з різним утримуванням вуглецю (30, 40, 60, У8) і способом обробки (відпалена чи загартована). Результати відбити у висновку.

ПИТАННЯ ДЛЯ САМОКОНТРОЛЮ

9. У чому складається сутність визначення твердості методом вдавлення?

10. У чому сутність виміру твердості на приборі Бринеля?

11. Що є критерієм при вимірі твердості цим способом?

12. По якій формулі розраховується твердість при роботі на приборі Брінеля?

13. Які інденторы використовуються при роботі на приборі Брінеля?

14. Яким співвідношенням, працюючи на приборі Брінеля, варто керуватися при виборі навантаження Р, якщо обраний діаметр кульки і відомий матеріал, твердість якого необхідно визначити?

15. У чому сутність виміру твердості по Роквеллу?

16. Що є критерієм твердості при вимірі на приборі Роквелла?

17. Інденторы якої форми і з яких матеріалів використовуються при

роботі на приборі Роквелла?

18. Які шкали використовуються при роботі на приборі Роквелла?

19. Що є критерієм твердості при роботі на приборі Віккерса?

20. По якій формулі визначається твердість при роботі на приладі

Віккерса?

21. Який індентор використовується при роботі на приборі Віккерса?

22. Який із приборів може використовуватися для виміру твердості

тонкого поверхово - зміцненого шару виробів?

23. За допомогою якого співвідношення можна приблизно оцінити тимчасовий опір вуглецевій сталі, якщо відома його твердість по

Брінелю?

Дата добавления: 2018-02-15; просмотров: 2345; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!