Режимы и оптимальная частота высокочастотного индукционного нагрева

Основными параметрами, характеризующими режимы индукционного нагрева, являются частота тока и к.п.д. В зависимости от применяемых частот условно различают два режима индукционного нагрева: глубинный нагрев и поверхностный.

Глубинный нагрев осуществляется при такой частоте f , когда глубина проникновения zа примерно равна толщине нагреваемого (закаливаемого) слоя хк (рис. 6.4, а). Нагрев происходит сразу на всю глубину слоя хк , скорость нагрева выбирают такой, чтобы передача тепла теплопроводностью вглубь тела была незначительной.

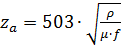

Поскольку в этом режиме глубина проникновения токов zа сравнительно большая и по величине близка хк, то, согласно формуле:

(6.17)

(6.17)

частота тока индуктора должна быть относительно низкой. Нагрев сразу всего слоя хк требует сравнительно большой мощности генератора. Такой режим целесообразен при поточном производстве в условиях высокой загрузки оборудования.

|

| Рис. 6.4. Распределение температуры от поверхности вглубь тела при глубинном (а) и поверхностном (б) индукционном нагреве. |

Поверхностный нагрев проводят на сравнительно высоких частотах. При этом глубина проникновения токов zа значительно меньше толщины нагреваемого слоя хк (рис. 6.4,б). Прогрев на всю толщину хк происходит за счет теплопроводности металла. При нагреве по этому режиму требуются меньшие мощности генератора (на рисунке 6.4 полезная мощность пропорциональна заштрихованным площадям, имеющим двойную штриховку), но время нагрева и удельный расход электроэнергий возрастают. Последнее связано с прогревом за счет теплопроводности глубинных слоев металла. К.п.д. нагрева, пропорциональный отношению площадей с двойной штриховкой ко всей площади, ограниченной кривой t и осями координат, во втором случае ниже. Вместе с тем следует отметить, что прогрев до определенной температуры слоя металла толщиной  , лежащего за слоем закалки и называемого переходным слоем, совершенно необходим для надежной связи закаленного слоя с основным металлом. При поверхностном нагреве этот слой толще и связь надежнее.

, лежащего за слоем закалки и называемого переходным слоем, совершенно необходим для надежной связи закаленного слоя с основным металлом. При поверхностном нагреве этот слой толще и связь надежнее.

|

|

|

При значительном понижении частоты нагрев становится вообще неосуществимым, так как глубина проникновения будет очень большой и поглощение энергии в изделии незначительным.

Индукционным способом можно осуществлять как глубинный, так и поверхностный нагрев. При внешних источниках тепла (плазменный нагрев, в электропечах сопротивления) глубинный нагрев невозможен.

По принципу работы различают два вида индукционного нагрева: одновременный и непрерывно-последовательный.

|

|

|

При одновременном нагреве площадь индуктирующего провода, обращенная к нагреваемой поверхности изделия, примерно равна площади этой поверхности, что позволяет одновременно нагревать все ее участки. При непрерывно-последовательном нагреве изделие перемещается относительно индуктирующего провода, и нагрев отдельных его участков происходит по мере прохождения рабочей зоны индуктора.

Выбор частоты. Достаточно высокий к.п.д. может быть получен лишь при определенном соотношении между размерами тела и частотой тока. О выборе оптимальной частоты тока упоминалось выше. В практике индукционного нагрева частоту выбирают по эмпирическим зависимостям.

При нагреве деталей под поверхностную закалку на глубину хк (мм) оптимальную частоту (Гц) находят из следующих зависимостей: для деталей простой формы (плоские поверхности, тела вращения)

(6.18)

(6.18)

для деталей сложной формы

(6.19)

(6.19)

При сквозном нагреве стальных цилиндрических заготовок диаметром d (мм) необходимую частоту определяют по формуле

(6.20)

(6.20)

|

| Рис. 6.5 Изменение удельной мощности, выделяемой в стали, в процессе нагрева под закалку. |

В процессе нагрева удельное сопротивление металлов ρ возрастает. У ферромагнетиков (железо, никель, кобальт и др.) с повышением температуры снижается значение магнитной проницаемости μr . При достижении точки Кюри магнитная проницаемость ферромагнетиков падает до 1, то есть они теряют свои магнитные свойства. Обычно температуру нагрева под закалку выбирают 800-1000°С, под обработку давлением - 1000 - 1200°С, то есть выше точки Кюри. Изменение физических свойств металлов с изменением температуры приводит к изменению коэффициента поглощения мощности и удельной поверхностной мощности (6.8), поступающей в изделие в процессе нагрева (рис. 6.5). Вначале вследствие возрастания ρ удельная мощность ΔР увеличивается и достигает максимального значения ΔРмакс=(1,2÷1,5) ΔРнач , а затем вследствие потери сталью магнитных свойств падает до минимального ΔРмин. Для поддержания нагрева в оптимальном режиме (с достаточно высоким к.п.д. установки снабжают устройствами согласования параметров генератора и нагрузки, то есть возможностью регулирования режима нагрева.

|

|

|

Если сравнивать сквозной нагрев заготовок под пластическую деформацию индукционным способом и электроконтактным способом (оба относятся к прямому нагреву), то можно сказать, что по расходу электроэнергии электроконтактный нагрев целесообразен для длинных заготовок сравнительно небольшого сечения, а индукционный - для короткомерных заготовок относительно больших диаметров.

|

|

|

Дата добавления: 2021-07-19; просмотров: 143; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!