Допустимые плотность тока на электродах и напряженность электрического поля

Так как электропроводимость большинства материалов, подлежащих электродному нагреву, объясняется присутствием в них воды, то максимальная плотность тока на электродах и в соприкасающихся с ними объемах нагреваемого материала ограничивается условиями недопустимости процесса электролиза. Предельная плотность тока jдоп, А/см2, не приводящая к электролизу, зависит от конструкции электродных систем. Для плоских электродов она может быть принята равной 0,5 А/см2 или рассчитана по эмпирической формуле,

(5.26)

(5.26)

где ρ2 - удельное сопротивление материала, Ом∙см, соответствующее наибольшему значению температуры и определяемое по выражению (5.6).

Для электродов цилиндрической формы максимальное значение допустимой плотности тока составляет 1,5...2 А/см2.

В установках периодического действия при неизменном напряжении на электродах плотность тока не остается постоянной в процессе нагрева. Она возрастает из-за уменьшения удельного электрического сопротивления материала при увеличении температуры. При конечной температуре нагрева плотность тока не должна превышать допустимого значения. В установках непрерывного действия она изменяется только в первоначальный период, когда установка выходит на сбалансированный по теплоте режим, т. е. температура выходящего из нагревателя продукта стабилизируется. Во всех зонах межэлектродного промежутка плотность тока определяется удельным сопротивлением материала при постоянном питающем напряжении и неизменных конструктивных параметрах электродной системы. Напряженность электрического поля в нагреваемом материале, зависящая от подведенного к электродной системе напряжения и расстояния между электродами, во время работы остается неизменной.

|

|

|

Вместе с этим по мере продвижения материала в нагревателе температура его повышается, а удельное сопротивление уменьшается. При входе в нагреватель холодный материал имеет максимальное удельное сопротивление, а на выходе - минимальное, соответствующее конечной температуре нагрева.

В электродных системах с плоскопараллельными электродами плотность тока, А/см2, во всех сечениях межэлектродного пространства

(5.27)

(5.27)

где U - напряжение на электродах, В; ρ - удельное сопротивление материала, Ом∙см; l - расстояние между электродами, см.

Для электродной системы, образованной коаксиальными цилиндрами, плотность тока, А/см2, в поперечном сечении межэлектродного пространства

(5.28)

(5.28)

Здесь r - текущий радиус точки в межэлектродном промежутке, см: r1 и r2 - радиусы наружного и внутреннего электродов, см.

|

|

|

Из формулы (5.28) следует, что плотность тока на электродах системы неодинакова. Она минимальна на внешнем электроде и максимальна на внутреннем.

Напряженность электрического поля Е, В/см, и плотность тока j, А/см3, в межэлектродном пространстве связаны следующей зависимостью:

(5.29)

(5.29)

где ρ - удельное электрическое сопротивление материала при соответствующей температуре, Ом∙см.

Электрическое поле в межэлектродном пространстве, образованном плоскопараллельными электродами, однородно и его напряженность. В/см,

(5.30)

(5.30)

где l - расстояние между электродами, см.

Напряженность электрического поля, В/см, в межэлектродном пространстве, образованном двумя коаксиальными цилиндрами,

(5.31)

(5.31)

Из отношения (5.31) следует, что напряженность электрического поля максимальна на внутреннем электроде и минимальна на внешнем.

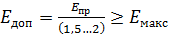

Фактическая максимальная напряженность электрического поля в межэлектродном пространстве не должна превышать пробивную напряженность нагреваемого материала. Допустимая напряженность

|

|

|

(5.32)

(5.32)

Пробивная напряженность материалов при прочих равных условиях зависит от их удельного сопротивления.

Электрошлаковый нагрев

Использование явления прямого разогрева расплава шлака до 2000-2300 К проходящим по нему током легло в основу высокоэффективных технологических процессов электрошлакового переплава (ЭШП) и электрошлаковой сварки (ЭШС).

Рисунок 5.4 Схема установки электрошлакового переплава

Рисунок 5.4 Схема установки электрошлакового переплава

|

Сущность ЭШП состоит в следующем (рис. 5.4). Расходуемый электрод из переплавляемого металла 1 погружается в слой электропроводного шлака 2, находящегося в водоохлаждаемом кристаллизаторе 3, закрытом водоохлаждаемым поддоном 4. Электрический ток протекает между электродом и поддоном через шлак, который имеет высокое электрическое сопротивление и интенсивно разогревается. Находящийся в расплаве шлака торец электрода расплавляется, и капли металла, стекающие с электрода, проходят через шлак, где дополнительно разогреваются, очищаются от нежелательных примесей и собираются на дне кристаллизатора. После отвода теплоты в поддон и стенки кристаллизатора скапливающийся металл застывает в виде слитка 6, в верхней части которого находится ванна расплавленного металла 5. С оплавлением электрод подается вниз. Между стенкой кристаллизатора и слитком образуется слой гарнисажа 7.

|

|

|

Основными факторами, определяющими улучшение качества металла при обработке в установках ЭШП, являются: химическое взаимодействие со шлаком; направленная кристаллизация слитка; формирование слитка в шлаковом гарнисаже с образованием гладкой поверхности. Поэтому основное назначение установок ЭШП - производство слитков из высококачественных сталей - валковых, шарикоподшипниковых, нержавеющих, жаропрочных.

Электрошлаковая сварка (ЭШС). Она широко используется в промышленности для соединения металлов большой толщины: стали, чугуна, меди, алюминия, титана и их сплавов. В качестве тепловыделяющего элемента здесь используются расплавленные шлаки, нагревающиеся до заданной температуры при протекании по ним переменного тока (рис. 5.5).

Рисунок 5.5 Схема электрошлаковой сварки

Рисунок 5.5 Схема электрошлаковой сварки

|

Дата добавления: 2021-07-19; просмотров: 688; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!