Тема 5. Электрический нагрев сопротивлением

Прямой электрический нагрев сопротивлением. Удельное электрическое сопротивление проводников.

В зависимости от характера свободных электрических зарядов принято различать проводники первого и второго рода. Под действием электрического поля в проводниках первого рода (металлы) свободные заряды (электроны) направленно перемещаются. В проводниках второго рода (электролиты) под действием электрического поля перемещаются ионы.

Отдельные проводники первого и второго рода характеризуются различной способностью проводить электрический ток.

Плотность электрического тока, А/ м2, в металлических проводниках

(5.1)

(5.1)

где γ - коэффициент пропорциональности, зависящей от концентрации, заряда и массы электрона, длины его свободного пробега в металле и скорости теплового движения, 1/(Ом∙м); Е - напряженность электрического поля, В/м.

Для растворов электролитов плотность электрического тока также определяется выражением (5.1), но коэффициент γ зависит от концентрации ионов, их заряда и подвижности.

Коэффициент пропорциональности γ называется удельной электрической проводимостью, а обратная ей величина ρ=1/γ - удельным электрическим сопротивлением проводников.

Сопротивление, Ом, проводника, поперечное сечение которого по всей длине постоянное,

(5.2)

(5.2)

|

|

|

где ρ - удельное электрическое сопротивлении проводника, Ом-м; l - его длина, м; S - площадь поперечного сечения, м2.

Удельное сопротивление проводниковых материалов зависит от наличия в них примесей. В электротехнике в качестве, проводниковых материалов используют главным образом медь, алюминий, сталь и сплавы высокого сопротивления. Удельное сопротивление чистых металлов меньше, чем металлов, содержащих примеси. Если в медь добавить 0,1..0,2 % железа, то ее удельное сопротивление повысится в 1,5...2 раза.

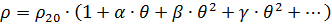

С увеличением температуры проводника возрастает его сопротивление. Зависимость удельного сопротивления от температуры может быть выражена формулой

(5.3)

(5.3)

где ρ20 -удельное электрическое сопротивление при 20°С, Ом·м;

- превышение температуры на 20 °С; α, β, γ - постоянные коэффициенты.

- превышение температуры на 20 °С; α, β, γ - постоянные коэффициенты.

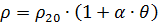

При невысоких температурах проводниковых материалов (  300 °С) можно ограничиться первым членом ряда, принимая

300 °С) можно ограничиться первым членом ряда, принимая

(5.4)

(5.4)

Удельное сопротивление металлических проводниковых материалов, наиболее часто используемых в электротехнических устройствах, составляет 1,7∙10-8...1,4∙10-6 Ом∙м.

Удельное сопротивление электролита зависит от степени диссоциации, которая определяется отношением числа диссоциированных молекул к общему их числу, находящемуся в растворе. Степень диссоциации зависит от природы и концентрации электролита.

|

|

|

Приняв α =0,025, формулу зависимости удельной проводимости и удельного сопротивления от температуры можно переписать в виде

(5.5)

(5.5)

(5.6)

(5.6)

При температуре 20°С в зависимости от концентрации солей удельное сопротивление воды колеблется от 2 до 100 Ом·м. Оно уменьшается при нагреве в соответствии с формулой (5.6), а при закипании возрастает вследствие образования в воде воздушных пузырьков.

Электроконтактные технологии

5.1.1.1 Электроконтактный нагрев, связанный с преобразованием электрической энергии в теплоту непосредственно в металлическом нагреваемом изделии (детали), применяют при нагреве заготовок или деталей из черных и цветных металлов для последующей горячей обработки давлением (ковка, штамповка, гибка и т. п.), для термической обработки (закалка, отпуск, отжиг), а также с целью контактной электрической сварки давлением.

|

|

|

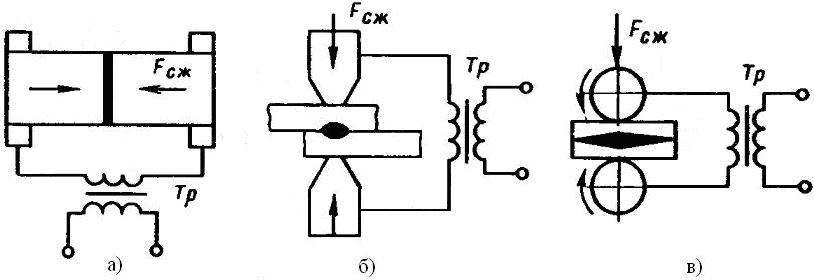

Принципиальная схема простейшей установки электроконтактного нагрева изделия D показана на рисунке 5.1. Основные элементы схемы: токоподводящие контакты К, через которые напряжение переменного тока вторичной обмотки трансформатора Т подводится к нагреваемому изделию, токопроводящие провода, шины, зажимные устройства и т. д. Для надежного прижатия контактов К используют различные приспособления (гидравлические, пневматические, электромагнитные и др.), создающие дополнительное усилие F.

Количество теплоты, выделяемой в единицу времени, т. е. мощность, Вт,

(5.7)

(5.7)

где R - сопротивление детали переменному току. Ом: U - значение напряжения приложенного к проводнику, В.

|

| Рис. 5.1 Схема установки электроконтактного нагрева |

Так как сопротивление R металлических тел с хорошей электропроводностью небольшое, для прямого их нагрева требуются значительные токи (сотни и тысячи ампер) при напряжении 5...25 В. Для прямого нагрева применяют переменный ток благодаря относительной простоте получения низкого напряжения от понижающих трансформаторов.

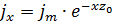

При протекании переменного электрического тока по проводнику (металлическая деталь) проявляется поверхностный эффект, заключающийся в неравномерном распределении плотности тока по сечению проводника, которая экспоненциально уменьшается по направлению к его оси, т. е.

|

|

|

(5.8)

(5.8)

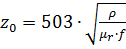

где jx - плотность тока в слое проводника на расстоянии х от его поверхности, А/м2; jm - плотность тока на поверхности проводника, А/м2; zo - эквивалентная глубина проникновения тока, м.

Максимальное значение плотности тока на поверхности проводника, а в слое, толщина которого равна эквивалентной глубине проникновения, выделяется около 90 % общего количества теплоты. Это позволяет реальное распределение плотности тока по сечению заменить фиктивным, считая, что электрический ток проникает только до глубины zo, плотность его на всей этой глубине постоянна, а выделяющаяся тепловая энергия равна количеству теплоты при реальном токораспределении.

Эквивалентная глубина проникновения тока - расстояние от поверхности проводника, на котором плотность тока в е=2,71 раза меньше, чем на поверхности.

(5.9)

(5.9)

Здесь ρ -удельное электрическое сопротивление проводника, Ом-м; μr - относительное значение магнитной проницаемости проводника; f - частота тока, Гц.

Для f=50 Гц формула (5.9) приобретает вид

(5.10)

(5.10)

Эквивалентная глубина проникновения электрического тока на трех частотах для некоторых металлов и сплавов приведена в таблице 5.1.

Таблица 5.1.

| Металл или сплав | Удельное сопротивление. | Глубина проникновения тока, 10-3 м, при частоте | ||

| 50 Гц. | 10 кГц | 1 МГц | ||

| Медь | 1,7-10-8 | 9.4 | 0.66 | 0,066 |

| Алюминий | 2,8-10-8 | 12,4 | 0,84 | 0,084 |

| Латунь | (0,07...0,2)10-6 | 19,5 | 1.37 | 0,137 |

| Сталь (μr =200) | 0,5-10-6 | 3,3 | 0.24 | 0,024 |

Рассмотрим процесс нагрева проводника длиной l поперечного сечения S, изготовленного из немагнитного металла и имеющего форму цилиндра диаметром d.

Если плотность j тока распределяется одинаково по всему сечению проводника, как при постоянном токе то мощность, выделяющаяся в нем,

(5.11)

(5.11)

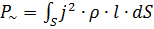

а при переменном токе с учетом неравномерного распределения плотности тока, т. е. поверхностного эффекта, мощность

(5.12)

(5.12)

где dS - элемент поперечного сечения S проводника.

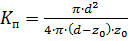

Коэффициент поверхностного эффекта

(5.13)

(5.13)

Здесь P~ , P= - мощности, выделяющиеся в проводнике при переменном и постоянном токе.

Приняв во внимание, что

(5.14)

(5.14)

(5.15)

(5.15)

выражение (5.13) можно переписать в виде

(5.16)

(5.16)

где R~ , R= - сопротивления проводника на переменном и постоянном токе, Ом; I - сила постоянного тока или действующее значение переменного тока.

Мощность, выделяющаяся в проводнике при переменном токе,

(5.17)

(5.17)

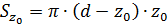

С учетом эквивалентной глубины проникновения тока коэффициент поверхностного эффекта

(5.18)

(5.18)

Здесь  - площадь поперечного сечения проводника, в котором переменный ток протекает только на глубине zo от поверхности при постоянной плотности тока.

- площадь поперечного сечения проводника, в котором переменный ток протекает только на глубине zo от поверхности при постоянной плотности тока.

С некоторым приближением можно считать  .

.

Для проводника круглого сечения единичной длины

(5.19)

(5.19)

(5.20)

(5.20)

Таким образом,

(5.21)

(5.21)

Для проводников из ферромагнитных материалов мощность определить сложно, так, как нужно учесть перемагничивание материала, а также зависимость магнитной проницаемости от тока, протекающего по проводнику.

Электроконтактная сварка

Электрическая контактная сварка представляет собой процесс образования неразъемного соединения в результате нагрева металлических деталей протекающим по ним электрическим током, расплавления и сдавливания деталей с последующим охлаждением зоны сварки за счет теплопроводности в тело свариваемых деталей.

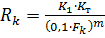

По способу получения соединений различают стыковую, точечную и роликовую контактную сварки (рис. 5.2).

Рисунок 5.2 – Виды контактной сварки: а – стыковая; б – точечная; в – роликовая

Рисунок 5.2 – Виды контактной сварки: а – стыковая; б – точечная; в – роликовая

|

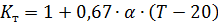

Во всех случаях переходное сопротивление контакта может быть определено выражением

(5.22)

(5.22)

где К1 - коэффициент, зависящий от материала контакта деталей;

Fk - усилие сжатия контакта; m - коэффициент, учитывающий форму поверхностей контактирующих деталей; Кт - коэффициент, учитывающий температуру контакта.

(5.23)

(5.23)

где α - температурный коэффициент сопротивления материала,

Т - температура контакта.

При Т близкой к комнатной Кт можно принять равным единице.

Значение коэффициента К1, для различных пар свариваемых деталей следующее:

АL-АL-0,006; Сu-Сu-0,0004; АL-Сu-0,001; сталь-сталь-0,0076; Аg-Аg-0,0006; латунь-латунь-0,00067

Значение m для контакта плоскость - плоскость равно единице, для контактов сфера - сфера и сфера - плоскость m=0,5.

Из этих численных значений коэффициентов следует, что чем лучше контакт, тем больше m, меньше К1 и тем меньше сопротивление.

Сварочные установки имеют две основные части: электрическую и механическую. Электрическая часть состоит из сварочного трансформатора, токопроводящих частей и устройств для включения и выключения тока. Механическая часть - устройство для импульсного сжатия свариваемых деталей.

Стыковая сварка - это способ контактной сварки, при котором детали соединяются по всей площади их касания (рис. 5.2, а). Различают два способа стыковой сварки - сопротивлением и оплавлением.

При сварке сопротивлением свариваемые деталиукрепляют в токоподводах и сжимают с усилием. При пропускании по ним тока происходит нагрев деталей в стыке до температуры, близкой к температуре плавления металла (0,8 - 0,9 ТПЛ). Затем резко увеличивают усилие сжатия (осадка деталей), в результате чего в твердой фазе образуется сварное соединение.

Точечная сварка производится при помещении свариваемых деталей между двумя электродами, закрепленными в электрододержателях (рис. 5.2, б). Посредством нажимного механизма электроды плотно сжимают свариваемые детали. После сжатия на электроды подается напряжение и проходящий через детали ток нагревает место сварки до необходимой температуры, при достаточном сжатии в этом месте образуется неразъемное сварное соединение.

Необходимое для сварки одной точки время определяется толщиной свариваемых деталей, физическими свойствами свариваемого материала, мощностью сварочного устройства, степенью сжатия деталей и колеблется в пределах от тысячных долей секунды (при сварке тонких листов цветных металлов) до нескольких секунд (толстые стальные детали).

Роликовая сварка осуществляется с помощью вращающихся роликов за счет пропускания через место сварки электрического тока (рис. 5.2, в). Машины для роликовой сварки имеют два токопроводящих ролика, из которых один приводной, а другой вращается за счет силы трения при передвижении свариваемых частей.

При осуществлении процесса роликовой сварки применяют следующие режимы: непрерывное движение роликов с непрерывной подачей тока; непрерывное движение роликов при прерывистой подаче тока; прерывистое движение роликов с прерывистой подачей тока (шаговая сварка).

Электродный нагрев.

5.1.2.1 Материалы электродов.

В электродных нагревателях материал с ионной проводимостью, заключенный между электродами, образует проводник, в котором при протекании электрического тока по закону Ленца-Джоуля выделяется теплота, используемая для нагрева воды, молока, почвы и др. В устройствах электродного нагрева применяют исключительно переменный ток, так как при постоянном токе возникает электролиз. Несмотря на то, что принято считать, что при переменном токе электролиз не происходит, при больших плотностях тока это явление все же наблюдается. Поэтому нагрев выполняют при небольших плотностях тока, максимальное значение которых зависит от конфигурации применяемых электродов.

В качестве материалов для электродов можно использовать любые проводники. Однако следует помнить, что они должны противостоять коррозии в электрическом поле, при высокой температуре и большой влажности. При нагреве материалов, предназначенных для технических нужд, электроды изготавливают из конструкционной стали или латуни. При нагреве пищевых продуктов электроды не должны образовывать токсичные оксиды. В большей мере этому требованию отвечают уголь и графит. Однако их используют редко из-за нетехнологичности. Более распространены электроды из нержавеющей стали.

Простейшую электродную систему, состоящую из пары плоских электродов, применяют в нагревателях небольшой мощности, используемых редко. В мощных нагревателях применяют трехфазные системы, состоящие из нескольких электродов. Наиболее распространена система из трех плоских электродов, изогнутых под углом 120° (рис. 5.2,а), и электродов в виде коаксиальных цилиндров (рис. 5.2,б). Используют также плоские электроды (рис. 5.2,в), число которых для обеспечения симметричной нагрузки питающей сети принимают 3n+1, где n - целое число.

|

| Рис. 5.3 Электродные системы: a) из электродов, изогнутых под углом 120о; б) из коаксиальных цилиндрических электродов: в) из плоских электродов |

Схема замещения устройств электродного нагрева зависит от конструкции систем и способности материала емкости проводить электрический ток. В случае применения емкости из электроизоляционного материала и электродных систем (рис. 5.3,а и в) схемы замещения представляют собой треугольник, а в системе на рисунке 5.2,б - звезду независимо от электропроводящих свойств материала емкости. При использовании электродных систем (рис. 5.3,a и в) с электропроводящими емкостями в схемах замещения появляются дополнительные резисторы, включенные в звезду.

Рассмотрим процесс нагрева в устройстве с одной парой плоских электродов. Тепловая мощность, Вт, выделяющаяся в одном межэлектродном промежутке,

(5.24)

(5.24)

где U - межэлектродное напряжение, В; γ - удельная электрическая проводимость нагреваемого материала, Ом/м; S - площадь электродов, м2; l - расстояние между электродами, м.

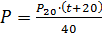

Если принять, что напряжение U в процессе нагрева постоянное и конструктивные параметры S и l не изменяются, то вследствие зависимости удельной электрической проводимости нагреваемого материала от температуры мощность в процессе нагрева будет изменяться. Удельная электрическая проводимость увеличивается в соответствии с выражением (5.5) и мощность, Вт, при любом значении температуры t.

(5.25)

(5.25)

где P20-мощность при температуре 20 °С. Вт.

При закипании воды мощность нагревателя снижается, так как при этом уменьшается удельная электропроводимость воды.

Дата добавления: 2021-07-19; просмотров: 345; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!