Усилия и напряжения в ветвях ремня. Критерии работоспособности

Ременных передач

Начальное натяжение ремня Fo выбирают по условию, при котором ремень мог бы передавать полезную нагрузку, сохраняя натяжение достаточно длительное время, не получая большой вытяжки, и имел бы удовлетворительную долговечность. До передачи вращения ветви испытывают одинаковое начальное натяжение Fo. Напряжение от предварительного натяжения равно s0=1,8 МПа для плоских ремней и s0=1,2 МПа - для клиновых.

Рассмотрим передачу полезной нагрузки Ft

Соотношение натяжений ведущего F1 и ведомого F2 ветвей при работе без учета центробежных сил определяют по известному уравнению Л. Эйлера, выведенному для нерастяжимой нити.

где е - основание натуральных логарифмов; γ- угол скольжения; приближенно равным 0,7 угла обхвата α.

|  | ||

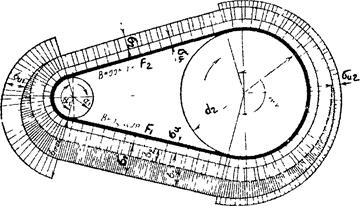

Рисунок 51

Соответствующие напряжения растяжения в ведущей и ведомой ветвях:

и

и

Полезное напряжение

В то же время

=>

=>

При изгибе ремня толщиной δ на шкиве диаметра D относительные удлинения наружных волокон равны δ/D.

Напряжение изгиба в предположенном постоянстве модуля упругости

При вращении шкивов под действием центробежных сил ремень испытывает дополнительные напряжения растяжения

σц=ρ∙V2,

где V1 м/с; ρ – кг/м3 – плотность

(для прорезиненных ρ=1100…1200 кг/м3; кожа ρ=1000÷1100 кг/м3)

|

|

|

|

Рисунок 52

Все силы проецируем на ось, перпендикулярную оси С'

Наибольшее суммарное напряжение в поперечном сечении ремня в месте его набегания на малый шкив (рисунок 53, на котором изображена эпюра суммарных напряжений в работающем ремне).

|

Рисунок 53

Основными критериями работоспособности ременных передач являются:

- тяговая способность ремня - это способность передавать определенную нагрузку без пробуксовывания ремня;

- долговечность ремня.

Лекция 18

Способы повышения долговечности ремня. Расчет ременной передачи

На тяговую способность

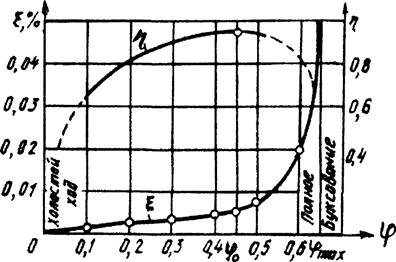

Расчет основан на кривых скольжения, которые получают экспериментальным путем.

По оси ординат откладывают коэффициент скольжения e и к.п.д. передачи, а по оси абсцисс графика - нагрузку, выраженную через коэффициент тяги:

|

Рисунок 54

При построении кривых постепенно повышают полезную нагрузку Ft при постоянном натяжении F1 + F2 = 2Fo, замеряя при этом скольжение и к.п.д. передачи.

При возрастании коэффициента тяги от 0 до критического значения φ0 наблюдается только упругое скольжение. В зоне φ0 - φmax наблюдается как упругое скольжение ремня, так и частичное буксование. Рабочую нагрузку желательно выбирать ближе к φ0 и слева от него. Для разных материалов ремней φ0 в пределах 0,4 ... 0,6.

|

|

|

На основе кривых скольжения для плоскоременной передачи со следующими параметрами: α1=α2=180º; V=10м/с определено допускаемое полезное напряжение [st]0 и установлена экспериментальная зависимость для ее нахождения.

(полезное допускаемое напряжение для идеальной передачи, S- запас тяговой способности по буксованию S=l,2... 1,4)

Поскольку реальные передачи могут иметь другие параметры, то полезное допускаемое напряжение для реальной (конкретной) передачи определяют при помощи поправочных коэффициентов, учитывающих геометрию, кинематику и режим работы проектируемой передачи:

Со - учитывает условия натяжения и расположения передачи

Сα - 1-0,003∙(180°-α0) - учитывает угол обхвата α

Cv - 1,04 - 0,0004∙V2 - учитывает скорость ремня

Ср - коэффициент режима работы (1- при одной смене.; 2 смены=0,87; 3 смены=0,72)

Полезную силу Ft и мощность N, передаваемые ремнем можно определить, если известно сечение:

[Ft]=A∙[σt]; [N]=[Ft]∙V

Долговечность ремня при проектировании ременных передач учитывается следующим образом.

|

|

|

Наиболее опасными напряжениями являются напряжения изгиба.

|

Рисунок 55

- для плоских ремней

- для плоских ремней

- для клиноременных передач

- для клиноременных передач

Долговечность ремня определяется косвенно через число пробегов ремня в секунду.

Число пробегов за единицу времени, т.е. сколько раз испытывает напряжение изгиба.

u≤[u] [u]=5 1/c – для плоских ремней

[u]=10 1/c – для клиновых

Нагрузка на вал от шкива ременной передачи

|

Рисунок 56

Лекция 19

Цепные передачи: достоинства и недостатки, классификация.

Конструкции приводных цепей

Цепная передача основана на зацеплении цепи и звездочек. Принцип зацепления, а не трения, а также повышенная прочность стальной цепи по сравнению с ремнем позволяют передавать цепью при прочих равных условиях большие нагрузки. Отсутствие скольжения обеспечивает постоянство среднего передаточного отношения. Принцип зацепления не требует предварительного натяжения цепи, в связи с чем уменьшается нагрузка на валы и опоры. Цепные передачи могут работать при меньших межосевых расстояниях и при больших передаточных отношениях, а также передавать мощность от одного ведущего вала нескольким ведомым.

|

|

|

Основной причиной недостатков цепной передачи является то, что цепь состоит из отдельных жестких звеньев и располагается на звездочке не по окружности, а по многоугольнику. С этим связаны непостоянство скорости цепи в пределах одного оборота, износ шарниров цепи, шум и дополнительные динамические нагрузки. Кроме того цепь дороже и сложнее в изготовлении.

Основными типами приводных цепей являются роликовые, втулочные (ГОСТ 13568-75) и зубчатые цепи ГОСТ 13552-81).

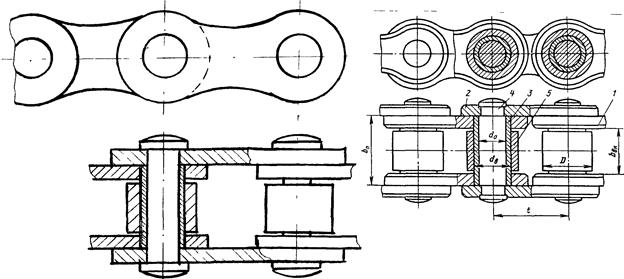

Роликовая цепь состоит из двух рядов наружных (1) и внутренних (2) пластин. В наружные пластины запрессованы валики (3), пропущенные через втулки (4). Втулки запрессованы в отверстия внутренних пластин. Втулка на валике и ролик на втулке могут свободно поворачиваться. Применение втулки позволяет распределить нагрузку по всей длине валика и этим уменьшить износ шарниров. Наряду с однорядными изготовляют двух-, трех- и четырехрядные цепи. Их собирают из тех же элементов, только валик проходит через все ряды.

|

Рисунок 57

Втулочные цепи по конструкции аналогичны роликовым, но у них нет ролика (5). Вследствие этого износ цепи и звездочек увеличивается, но снижается масса и стоимость цепи.

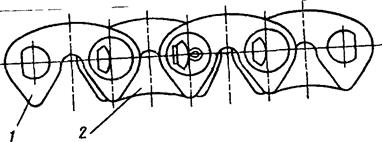

Зубчатые цепи состоят из набора пластин с двумя зубообразными выступами. Пластины цепи зацепляются с зубьями звездочки своими торцовыми плоскостями. Угол заклинивания принят 60 . Конструкция зубчатых цепей позволяет изготавливать их широкими и передавать большие нагрузки. Они работают плавно, с меньшим шумом. Их рекомендуют применять при сравнительно высоких скоростях - до 35 м/с. Известные зубчатые цепи различаются в основном по конструкции шарниров. Совершенствование шарниров направлено на уменьшение износа и потерь на трение.

| |||

| |||

Рисунок 58

Звездочки приводных цепей по конструкции во многом подобны зубчатым колесам. Делительная окружность звездочки проходит через центры шарниров цепи.

|

Рисунок 59

Диаметр этой окружности определяется равенство

Формула справедлива и для звездочек зубчатых цепей.

Скорость цепи и частота вращения звездочки связаны по следующей формуле:

Передаточное отношение:

К.п.д. передачи - 0,96. Потери складываются из потерь на трение в шарнирах цепи, на зубьях звездочек и в опорах валов.

Межосевое расстояние по соображениям долговечности рекомендуется принимать

Длина цепи, выраженная в шагах или числом звеньев цепи:

Значение z0округляют до целого четного числа, чтобы не применять специальных соединительных звеньев. Для принятого значения zo уточняют значение межосевого расстояния:

Передача работает лучше при небольшом провисании холостой ветви цепи. Поэтому расчетное межосевое расстояние рекомендуется уменьшить на (0,002... 0,004)∙a.

Числа зубьев звездочек рекомендуется принимать в пределах

С уменьшением числа зубьев возрастают неравномерность скорости движения цепи и скорость удара цепи о звездочку. При этом увеличивается износ шарниров, т.к. угол поворота звена при набегании цепи на звездочку и сбегании с нее равен 360/z.

Выбирают z1=29-2∙i

По мере износа цепи ее шарниры поднимаются по профилю зуба звездочки от ножки к вершине, что приводит в конечном счете к нарушению зацепления. При этом чем больше число зубьев звездочки тем меньше допустимое увеличение шага цепи.

Дата добавления: 2021-03-18; просмотров: 176; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!