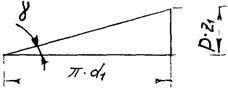

Угол подъема линии витка червяка на делительном цилиндре (делительный угол подъема)

| |||

| |||

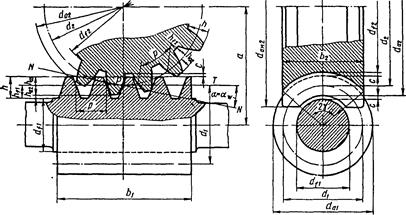

Рисунок 44

Делительный диаметр червячного колеса

Диаметры вершин

Диаметры впадин

Межосевое расстояние:

Зубья колеса имеют вогнутую форму и охватывают червяк по дуге с углом:

2β=60º…110º

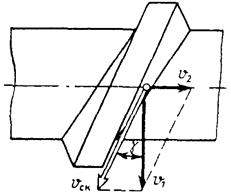

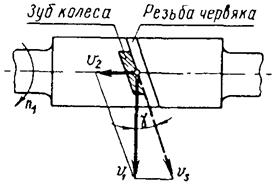

Кинематика червячной передачи

Передаточное отношение червячной передачи определяют из условия, что за каждый оборот червяка колесо поворачивается на число зубьев, равное числу витков червяка:

Число витков червяка выбирают в зависимости от передаточного отношения . ГОСТ устанавливает число зубьев червяка равным 1, 2 и 4.

Оптимальное число зубьев червячного колеса в силовых передачах принимают z2=28...80.

Окружные скорости червяка и колеса в отличие от зубчатой передачи не совпадают по величине и направлены под углом 90 .

|

Рисунок 45

Большое скольжение в червячных передачах служит причиной пониженного к.п.д., повышенного износа и склонности к заеданию.

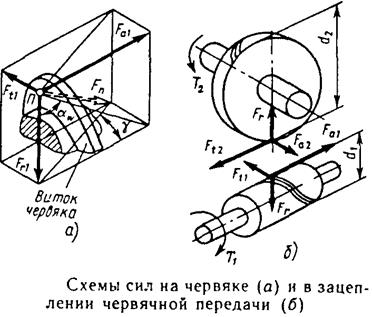

Усилия в зацеплении зубьев

Сила взаимодействия между витками резьбы червяка и зубьями червячного колеса может быть разложена на три взаимно перпендикулярные составляющие: окружную, осевую и радиальную сил. На рисунке показаны эти составляющие для витка резьбы червяка.

|

Рисунок 46

|

|

|

Окружная сила червяка Ft1, равная осевой силе колеса Fa2:

Окружная сила колеса Ft2, равная осевой силе червяка Fa1:

Радиальная сила:

Fr1=Fr2=Ft2·tgα.

Нормальная (полная) нагрузка:

.

.

Особенности расчета червячных передач по контактным и изгибным

Напряжениям

Так как червяки изготавливают из более прочного материала, чем венцы червячных колес, то на прочность проверяют только зубья колеса. Основные причины выхода из строя червячных передач - поверхностное разрушение, заедание и износ зубьев. Усталостное выкрашивание рабочих поверхностей зубьев происходит в передачах с колесами, изготовленными из твердых бронз. Поломка зубьев главным образом происходит после их износа. В связи с тем, что поверхностное разрушение зубьев зависит от контактных напряжений, а поломка -от напряжений изгиба, червячные колеса рассчитывают на прочность по контактным напряжениям и напряжениям изгиба.

Особенности расчета на контактную прочность.

По аналогии с расчетом зубчатой передачи наибольшее контактное напряжение определяют по формуле Герца:

При этом ρпр=ρ2, т.к. ρ1=∞ (витки червяка имеют профиль прямобочной рейки). Для бронзы Е =0,98∙105 МПа, а Епр = 1,33 . 105 Мпа.

|

|

|

После преобразования исходной формулы получают формулу проверочного расчета червячной передачи:

Решив уравнение относительно aw,получают формулу проектировочного расчета:

Коэффициент нагрузки КH принимают в пределах 1,1 ...1,3.

Допускаемые контактные напряжения для безоловянистых бронз и чугунов выбирают из условия сопротивления заеданию в зависимости от скорости скольжения:

[σ]2=300-25∙Vs (бронза); [σ]2=180-45∙Vs

Для оловянистых бронз допускаемое контактное напряжение выбирают из условия сопротивления материала поверхностной усталости:

Особенности расчета на изгибную прочность.

Этот расчет производится как проверочный. Вывод формулы аналогичен расчету зубьев цилиндрических косозубых колес. При этом в формулу вводят следующие поправки и упрощения. Зубья червячного колеса вследствие дуговой формы на 40 % прочней зубьев цилиндрического косозубого колеса. Особенности формы зуба червячных колес учитывает коэффициент формы зуба -УР. Причем он выбирается с учетом эквивалентного числа зубьев колеса:

,

,

Допускаемые напряжения изгиба для всех видов бронз:

|

|

|

Тепловой расчет

В червячных передачах из-за повышенного трения скольжения в зацеплении происходит выделение большого количества теплоты, которая нагревает масло. А нагрев масла выше 95°С приводит к потере им защитной способности и к опасности заедания. Поэтому отвод теплоты в окружающую среду должен быть достаточным для предотвращения перегрева масла. Количество теплоты, выделяющейся в передаче в секунду, или тепловая мощность:

Количество теплоты, отводимой наружной поверхностью корпуса в секунду:

,

,

где А-площадь поверхности охлаждения; tp- температура масла; t0 - температура воздуха;

К - коэффициент теплоотдачи;

К=9...17Вт/(м2∙град).

Если естественного охлаждения недостаточно  , то необходимо увеличить поверхность охлаждения применяя охлаждающие ребра или применить искусственное охлаждение.

, то необходимо увеличить поверхность охлаждения применяя охлаждающие ребра или применить искусственное охлаждение.

Лекция 17

Ременные передачи: достоинства и недостатки, классификация,

Дата добавления: 2021-03-18; просмотров: 163; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!