Анализ вариантов маршрутной технологии, выбор технологического оборудования и проектирование технологического процесса

По степени детализации процессы разделяется на следующие типы маршрутный, маршрутно-операционный, операционный. Маршрутный технологический процесс содержит перечень операций без разбивки на переходы и без указания режимов. При разработке маршрутной технологии следует руководствоваться следующим:

-при поточной сборке разбивка процесса на операции определяется ритмом сборки, причем время затрачиваемое на выполнение каждой операции должно быть равно или кратно ритму;

- предшествующие операции не должны затруднять выполнение последующих;

- на каждом рабочем месте должна выполняться однородная по характеру и технологически законченная работа;

- после наиболее ответственных операций сборки, а также после регулировки или наладки предусматривают контрольные операции;

- применяет более совершенные формы организации производства - непрерывные и групповые поточные линии и участки гибкого автоматизированного производства(ГАП);

Разработка вариантов маршрутной технологии сборки и монтажа изделия производится на основе схем типовых технологических процессов сборки блоков РЭА. Расчет суммарной Величины оперативного времени для технологического процесса по сравниваемым вариантам приведен в таблице 4.1.

Таблица 4.1 – Расчет суммарной величины оперативного времени

| Наименование операции | Условия работы | 1 ВАРИАНТ | 2 ВАРИАНТ

| |||||||||

| n | T0+Tвс | (T0+Tвс)n | Тпзсм | n | T0+Tвс | (T0+Tвс)n | Тпзсм | |||||

| Распаковка и контроль ЭРЭ | (на 100 шт.) на ленте россыпью | 75 | 0,6 | 0,45 | 2,5 | 75 | 0,6 | 0,45 | 2,5 | |||

| 17 | 0,27 | 0,046 | 17 | 0,27 | 0,046 | |||||||

| Комплектование элементов по операциям | Монтажный стол | 1 | 0.5 | 0,5 | 2,5 | 1 | 0.5 | 0,5 | 2,5 | |||

| Расконсервация ПП | Монтажный стол | 1 | 0.430 | 0,43 | 2,5 | 1 | 0.430 | 0,43 | 2,5 | |||

| Контроль ПП | Визуальный контроль | 1 | 0.207 | 0,207 | 2,5 | 1 | 0.207 | 0,207 | 2,5 | |||

| Обрезка выводов навесных элементов бокорезами | Приспособление | 2 | 0,066 | 0,132 | 2,5 | 2 | 0,066 | 0,132 | 2,5 | |||

| Лужение выводов ЭРЭ с предварительным флюсованием в ванне | На 1 элемент с 2 выводами | 2 | 0,102 | 0,204 | 2,5 | 3 | 0,102 | 0,204 | 2,5 | |||

| Нанесение паяльной пасты | Автомат | 177 | 0,0025 | 0,442 | 25 | - | - | - | - | |||

| Полуавтомат | - | - | - | - | 177 | 0,0035 | 0,62 | 20 | ||||

| Установка чип компонентов | Автомат | 85 | 0.025 | 2,125 | 25 | 85 | 0.025 | 2,125 | 25 | |||

| Контроль правильности установки | Визуальный контроль | 1 | 0,5 | 0,5 | 20 | 1 | 0,5 | 0,5 | 20 | |||

| Пайка в печи | 1 | 0.7 | 0,7 | 25 | 1 | 0.7 | 0,7 | 25 | ||||

| Контроль пайки | Визуальный контроль | 1 | 0.207 | 0,207 | 25 | 1 | 0.207 | 0,207 | 25 | |||

| Установка ЭРЭ со штыревыми выводами | автомат | 7 | 0,064 | 0,448 | 25 | - | - | - | - | |||

| полуавтомат | - | - | - | - | 7 | 0,08 | 0,56 | 20 | ||||

| Контроль правильности установки навесных ЭРЭ | Визуальный контроль | 1 | 0.207 | 0,207 | 25 | 1 | 0.207 | 0,207 | 25 | |||

| Пайка элементов | Установка пайки волной припоя | 1 | 0,82 | 0,82 | 55 | 1 | 0,82 | 0,82 | 55 | |||

| Контроль пайки | Визуальный контроль | 1 | 0.207 | 0,207 | 2,5 | 1 | 0.207 | 0,207 | 2,5 | |||

| Отмывка плат после пайки | Линия промывки плат | 1 | 0,67 | 0,67 | 20 | 1 | 0,43 | 0,43 | 20 | |||

| Маркирование | Трафарет, кисть | 10 | 0.07 | 0,7 | 2,5 | 10 | 0.07 | 0,7 | 2,5 | |||

| Лакирование ПП | 1 | 0,5 | 0,5 | 20 | 1 | 0,5 | 0,5 | 20 | ||||

| Сушка | 1 | 1 | 1 | 20 | 1 | 1 | 1 | 20 | ||||

| Выходной контроль печатного узла | автоматизированный стенд | 1 | 1 | 1 | 25 | 1 | 2 | 2 | 25 | |||

| ИТОГО | 12,995 | 280 | 13,147 | 270 | ||||||||

|

|

|

В числе двух вышеупомянутых вариантов маршрутной технологии были рассмотрены следующие:

· первый вариант характеризуется тем, что операции выполняются на автоматическом оборудовании. Этот вариант обладает большей производительностью, однако стоимость оборудования и подготовительно-заключительное бремя также высоки

· второй отличается тем, что основные операции выполняются на полуавтоматах и характеризуется заведомо меньшим подготовительно-заключительным временем истоимостью оборудования;

|

|

|

Определим тип производства исходя из коэффициентов операций:

| (4.1) |

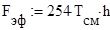

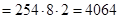

где  - эффективно годовой фонд времени работы оборудования, ч:

- эффективно годовой фонд времени работы оборудования, ч:

| (4.2) |

где ТСМ- количество часов работы в смену, ТСМ=8;

h - количество смен, h=2

Партия выпуска, шт:

| (4.3) |

где N - годовая партия выпуска, N = 510000 шт;

a- периодичность запуска, дней  .

.

| (4.4) |

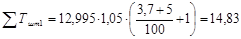

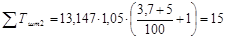

Так как K=0.39, т.е. меньше 1 то производство массовое и коэффициенты К1=1.05, К2=3.7, К3=5.

Выбор оптимального варианта технологического процесса необходимо обосновать производительностью труда. Производительность – количество деталей в штуках, которое изготовлено за единицу времени. Для этого проводится техническое нормирование операций технологического процесса.

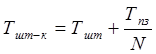

Полное время, затрачиваемое на выполнение данной операции, называется штучно-калькуляционным временем:

| (4.5) |

где  – подготовительно-заключительное время, которое затрачивается на ознакомление с чертежами, получение инструмента, подготовку и наладку оборудования и выдается на всю программу выпуска.

– подготовительно-заключительное время, которое затрачивается на ознакомление с чертежами, получение инструмента, подготовку и наладку оборудования и выдается на всю программу выпуска.

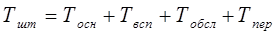

| (4.6) |

где  – основное время (время работы оборудования);

– основное время (время работы оборудования);

– вспомогательное время (время на установку и снятие детали);

– вспомогательное время (время на установку и снятие детали);

|

|

|

– время обслуживания (время обслуживания и замены инструмента);

– время обслуживания (время обслуживания и замены инструмента);

– время перерывов (время на регламентированные перерывы в работе).

– время перерывов (время на регламентированные перерывы в работе).

Для сборочно-монтажного производства объединяют  и

и  и получают оперативное время

и получают оперативное время  , а

, а  составляют дополнительное время и задают его в процентах от

составляют дополнительное время и задают его в процентах от  в качестве коэффициентов. Тогда:

в качестве коэффициентов. Тогда:

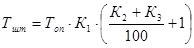

| (4.7) |

где  – коэффициент, зависящий от группы сложности аппаратуры и типа производства;

– коэффициент, зависящий от группы сложности аппаратуры и типа производства;

– коэффициент, учитывающий подготовительно-заключительное время и время обслуживания;

– коэффициент, учитывающий подготовительно-заключительное время и время обслуживания;

– коэффициент, учитывающий долю времени на перерывы в работе.

– коэффициент, учитывающий долю времени на перерывы в работе.

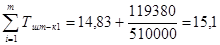

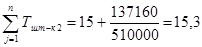

мин. мин.

| |

мин. мин.

|

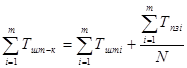

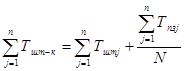

Составляется два уравнения для вычисления суммарного штучно-калькуляционного времени:

| (4.8) |

| (4.9) |

где  и

и  – число операций по одному и второму варианту соответственно.

– число операций по одному и второму варианту соответственно.

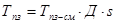

Подготовительно-заключительное время  определяется по формуле:

определяется по формуле:

| (4.10) |

где  – подготовительно-заключительное сменное время.

– подготовительно-заключительное сменное время.

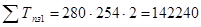

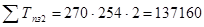

мин. мин.

| |

мин. мин.

| |

мин. мин.

| |

мин. мин.

|

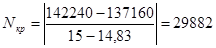

Рассчитывается критический размер партии:

| (4.11) |

шт.

шт.

При данном размере критической партии оба варианта маршрутной технологии оказываются одинаково производительными. Т.к. программа выпуска изделия превосходит размер критической партии, то целесообразным и дающим значительный выигрыш по производительности будет выбор первого варианта маршрутной технологии (табл. 4.1), который отличается большим уровнем автоматизации, меньшей суммой штучного времени и большей величиной подготовительно-заключительного времени по сравнению со вторым вариантом.

Описание оборудования с основными техническими характеристиками для выбранного варианта технологического процесса приведено ниже.

Выбор технологического оборудования согласно ГОСТ 14.304-73 ЕСТПП проводится путем анализа затрат на реализацию технологического процесса в установленный промежуток времени при заданном качестве изделия.

Выбор оборудования проводят также по главному параметру, являющемуся наиболее показательным для выбираемого оборудования, т.е. в наибольшей степени выявляющему его функциональное значение и технические возможности. В качестве главного параметра часто берут производительность технологического оборудования.

Для данного маршрута изготовления изделия используется следующее оборудование:

1. Операция лужения выводов микросхем осуществляется на установке УВЛ-902 92. Она снабжена ванной, содержащей 15 кг припоя, со щелевой сопловой насадкой размером 200×300 мм. Габаритные размеры установки – 540×290×330, масса – 20 кг, потребляемая мощность – 1,5 кВт. Операция заключается в погружении выводов в ванну расплавленного припоя.

2. Нанесение паяльной пасты осуществляется на автоматическом конвейернрм трафаретном принтере Motoprint-AVL с автоматической системой центрирования Motoprint-AVL отвечает всем современным требованиям, предъявляемым к процессу трафаретной печати: точности, надежности и повторяемости.

Все функции контролируются компьютером, все параметры печати программируются, машина автоматически выполняет механические настройки после открытия файла. Программирование и управление осуществляется с помощью клавиатуры, мыши и ЖКИ-монитора, на котором отображаются технологические параметры, кнопки управления и изображение, получаемое с обеих видеокамер.

Автоматическая система оптического центрирования с усовершенствованным программным обеспечением управляет совмещением контактных площадок платы и отверстий трафарета.

| Технические характеристики Motoprint-AVL | |

| Максимальный размер печати | 360х400 мм |

| Скорость движения ракелей | 10-99 мм/сек |

| Скорость разделения трафарета и платы | 0,5-5 мм/сек |

| Точность печати | ±20 мкм |

| Габаритные размеры | 1167х960х1770 мм |

| Вес | 230кг |

| Электропитание | 230 В, 50 Гц, 150 Вт |

3. Установка поверхностно-монтируемых элементов осуществляется на автомате установки SMD-компонентов SIPLACE HS-60.

| Технические характеристики SIPLACE HS-60 | |

| Производительность | 60000 комп/час |

| Диапазон габаритов устанавливаемых компонентов | от 0,6 мм х 0,3 мм (0201) до 18,7 мм x 18,7 мм |

| Габариты печатной платы (Д х Ш) | 50 мм х 50 мм до 368 мм х 460 мм |

| Типы питателей | Лента, россыпь, специальная упаковка производителя компонента |

| Электропитание | 4 кВт |

| Занимаемая площадь | 2380 мм х 2515 мм / 6,00 м2 |

Высокопроизводительная система, сочетающая очень высокую скорость установки компонентов с точностью и гибкостью. Применение линейных электродвигателей позволяет приводам порталов ускоряться и останавливаться с большой скоростью. Благодаря этому достигается производительность системы 60000 комп/час. Несмотря на высокую производительность, для размещения автомата SIPLACE HS-60 не требуется большой рабочей площади, что позволяет организовывать производство в малогабаритных помещениях. Из всех высокоскоростных автоматов, представленных на современном рынке, SIPLACE HS-60 имеет самый низкий процент брака.

4. Для пайки компонентов оплавлением припойной пасты используем конвекционную печь конвейерного типа Quattro Peak 3.5. Это высокопроизводительные системыа для применения в условиях крупносерийного и массового производства.

Основные особенности печей состоят в передаче тепла в пиковой зоне через щелевые сопла и наличия двух пиковых зон.

Двойная пиковая зона позволяет избежать разницы в температуре нагрева больших и маленьких компонентов.

Благодаря этим особенностям, печи серии Quattro Peak имеют высокие эксплуатационные и технологические характеристики:

- меньший температурный стресс платы и компонентов;

- меньшая разница температуры при нагреве больших и маленьких компонентов;

- низкое потребление электроэнергии;

- низкий износ печей;

- возможность пайки при более низких температурах.

| Технические характеристики Quattro Peak 3.5 | |

| Скорость конвейера | от 0,2 до 1,8 м/мин |

| Габаритные размеры | 3500×1100×1400 мм. |

Дата добавления: 2020-12-22; просмотров: 84; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!