РАЗДЕЛЕНИЕ ИЗМЕЛЬЧЕННЫХ МАТЕРИАЛОВ

Разделение измельченного материала на фракции (классы) осуществляется по размеру частиц. Известны следующие способы разделения: механическое- на ситах; гидравлическое - в зависимости от скорости осаждения частиц в воде; воздушное (сепарация)- по величине скорости их осаждения в воздухе.

Механическое разделение (ситовое)

В химико-фармацевтической промышленности преимущественно используют ситовое разделение. С этой целью применяют механизированные сита, представляющие собой сочетание сеток и специальных механизмов, обеспечивающих их движение. По характеру сетки различают сита плетеные, штампованные и колосниковые (рис. 7.11).

Плетеные сита. Их получают переплетенем тонких нитей или проволок.'уИспользуют натуральный шелк, синтетические материалы (капрон), специальные сорта нержавеющей стали, латунь, фосфористую бронзу (рис. 7.11, а, б). Переплетение ведется в строго определенном порядке, в соответствии с так называемой «формулой сит», по которой ширина отверстий сетки составляет 6/n толщина нитей 4/n; где n - число нитей, приходящихся на 1 см (по длине). Согласно этой формуле ширина отверстий сетки должна быть в 1,5 раза больше толщины нити (6:4) Плетеные сита малопрочны. Их сетки легко вытягиваются, нити сдвигаются, в результате чего нарушается первоначальная правильность размеров отверстий. Для повышения прочности проволочные сетки подвергают прессованию под большим давлением, благодаря чему в местах перекрещивания проволока сминается и закрепляется. В некоторых случаях тонкую проволоку и шелковые нити подкрепляют более прочной, с более крупными отверстиями металлической сеткой.

|

|

|

Рис. 7.11. Виды сеток сит.

а, б - плетеные, в - штампованные; г - колосниковые

Штампованные сита. Это сита (рис. 7.11, в), которые представляют собой металлические листы толщиной 2-12 мм, с проштампованными (пробивными) отверстиями круглой, овальной или квадратной формы. Они отличаются прочностью и широко применяются в промышленности, однако имеют довольно крупные отверстия - не менее 0,3 мм.

Колосниковые сита. Применяются редко, в основном устанавливаются в мельницах, работающих по принципу удара. Они представляют собой сочетание металлических (чугунных, стальных) пластин (рис. 7.11, г); отличаются исключительной прочностью.

Коэффициент полезного действия и производительность сит

В результате просеивания исходный материал разделяется на две фракции: «просев» - продукт, прошедший сквозь сетку (диаметр частиц меньше размера отверстий сита), и «отсев» - продукт, задержанный на сите.

Вследствие разных недостатков процесса просеивания не все частицы, размеры которых меньше отверстий сита, проходят через них. Некоторое их количество остается вместе с более крупными частицами на рабочей поверхности сита. Если обозначить буквой G массу исходного материала, поступившего на просеивание, G1 - массу просева; G2 - массу отсева; G'2 - массу отсева, содержащего частицы, диаметр которых больше размера отверстий сита; G”2 - массу отсева, содержащего частицы, размер которых меньше или равен размеру отверстий сита, то можно написать:

|

|

|

G = G1 + С2; G2 = G’2 + G”2.

Работа сит оценивается двумя показателями: эффективностью просеивания или коэффициентом полезного действия (КПД) сита и его производительностью. КПД сита - это выраженное в процентах отношение массы просева к массе частиц того же класса в исходном материале. КПД рассчитывается по формуле:

| КПД = | G1· 100 | ; КПД < 100%. |

| G1 + G”2 |

Производительностью сита называется количество просева, полученного с площади в 1 м2 его поверхности в единицу времени (кг/ч; т/ч).

На производительность сит и эффективность просеивания влияют следующие факторы: форма и размер отверстий сетки, толщина слоя материала на сите, его влажность, скорость, характер движения материала и длина его пути.

|

|

|

Конструкция сит

В химико-фармацевтической промышленности используют механизированные сита. В зависимости от конструкции механизмов, приводящих в движение рабочую поверхность сита и просеиваемый материал, различают сита качающиеся и вибрационные.

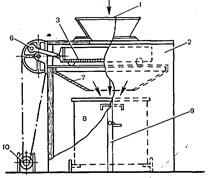

Рис. 7.12. Устройство качающегося сита.

Объяснение в тексте.

Качающиеся сита (трясунки). Эти механизмы совершают принудительное качание сита, которое обеспечивается жесткой связью коленчатого вала, шатунно-кривошипного или эксцентрикового механизмов с корпусом сита. Сито устанавливается в горизонтальном или наклонном положении (7-14°) на роликах, двигающихся по направляющим, иногда они крепятся на шарнирных или кривошипных опорах или же их подвешивают- на шарнирных подвесах. Число качаний в минуту составляет от 50 до 400, а амплитуда колебаний от 5 до 200 мм.

Устройство качающегося сита представлено на рис. 7.12. Материал, подлежащий просеиванию, насыпается на рабочую поверхность (3) через воронку (1). Просеянный порошок ссыпается в воронку (7), а оттуда в тару (8). Во избежание распыления материала во время работы тара устанавливается в специальный кожух, прикрепленный к корпусу (2) и закрываемый дверцами (9). Короб сита установлен на четырех роликах (5), двигающихся по направляющим (4). Сито приводится в движение электродвигателем (10) посредством шкива (II) и коленчатого вала (6).

|

|

|

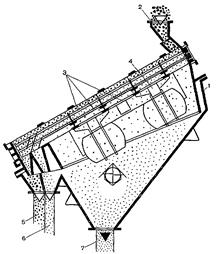

Многоярусные качающиеся сита. Многоярусные сита имеют несколько сеток, расположенных одна над другой, причем верхняя имеет наибольшие отверстия, а нижняя - наименьшие. Такие сита позволяют разделить просеиваемый материал по крупности частиц на отдельные фракции,

Вибрационные сита. При помощи специального механизма (вибратора) вибрационные сита совершают частые колебания с небольшой амплитудой. Число вибраций сита находится в пределах 900-1500 в минуту (иногда до 3600) при амплитуде колебаний от 0,5 до 12 мм. При высокой частоте колебаний сита его отверстия почти не забиваются, так как сортируемый материал непрерывно подбрасывается на сетке. Поэтому вибрационные сита пригодны для просеива-' ния разнообразных материалов (в том числе влажных), обеспечивают высокую производительность и точность просеивания.

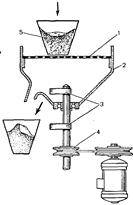

Вращательно-вибрационное сито. Такое сито модели ВС-2 представлено на рис. 7.13. Просеиваемый материал засыпают в бункер (5), откуда он поступает на сито (1), где за счет работы двух грузов вибратора (3) создается такое колебание, которое приводит всю массу порошка во вращательное движение по ситу и конусу приемника (2). Наличие двух дебалансов на разных уровнях вала сообщает всем точкам сетки круговые колебательные движения в вертикальной и горизонтальной плоскостях. Частоту колебаний регулируют ременной передачей привода (4), а их амплитуду - углом раствора грузов вибратора. Сито в процессе работы герметизируется крышкой.

Рис. 7.13. Устройство врашательно-вибрационного сита.

Объяснение в тексте.

Готовый продукт просев и отсев поступают в разные лотки, с которых ссыпаются в заранее приготовленную тару. Производительность сита составляет 80-300 кг/ч.

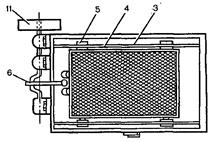

Вибрационное сито. Устройство вибрационного (электромагнитного) многоярусного сита представлено на рис. 7.14. В корпусе (1) размещено сито (3), имеющее три сетки, расположенные одна над другой, причем верхняя имеет наибольшие отверстия, а нижняя наименьшие. Просеиваемый материал из бункера (2) непрерывно подается на рабочую поверхность сита, которая установлена с наклоном, регулируемым в пределах 20-40°. Привод сита в движение осуществляется посредством электромагнитного генератора колебаний (4), расположенного под его рабочей поверхностью. Ситовая ткань и генератор колебаний соединены между собой по форме замыкания через толкатель, что обеспечивает возбуждение отдельных точек ткани сита.

Рис. 7.14. Устройство вибрационного (электромагнитного) многоярусного сига.

Объяснение в тексте.

Каждая просеивающая поверхность имеет несколько точек возбуждения. Сито разделяет просеиваемый материал по крупности частиц на три фракции (5), (6), (7). Электромагнитное сито в результате быстрого ускорения ткани обеспечивает высокую производительность и повышенную точность разделения.

Дата добавления: 2020-04-25; просмотров: 720; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!