Разделение частиц в зависимости от скорости их осаждения в водной среде

Каждая фракция, выделяемая при разделении, представляет собой совокупность частиц, обладающих одинаковой скоростью осаждения. Данный вид разделения частиц осуществляется в горизонтальных, восходящих или вращающихся потоках воды. Скорость потока выбирается такой, чтобы частицы меньше определенного размера не успевали оседать и уносились с потоком в слив, а частицы большого размера оседали. Данный метод применяется в основном для разделения мелкоизмельченного материала (размер частиц 5-0,05 мм и менее).

Разделение частиц потоком воздуха (сепарация)

В воздушных сепараторах, работающих в замкнутом или открытом цикла с мельницами сухого помола, разделение твердого материала происходит вследствие различных скоростей осаждения частиц разного размера в воздушной среде, в поле центробежных сил и силы тяжести.

СМЕШИВАНИЕ

Смешивание - процесс, при котором несколько раздельно находящихся порошкообразных компонентов после тщательного перемешивания и равномерного распределения каждого из них в смешиваемом объеме материала, образуют однородную смесь. Получение однородной смеси очень важно для обеспечения требования о равномерном распределении лекарственных веществ в объеме готовой лекарственной формы. Особенно возрастают требования к качеству смешивания для препаратов с сильнодействующим веществом, содержание которого в одной дозе менее 5 мг.

|

|

|

Качественное смешивание порошкообразных компонентов в производстве порошков, таблеток и драже представляет собой сложную задачу. Степень и скорость смешивания зависят от большого числа переменных факторов: физико-химических свойств отдельных компонентов (распределение частиц но размерам, форма частиц, характеристика поверхности, насыпная плотность плотность частиц, содержание влаги, текучесть, коэффициент трения частиц и др.); характеристики смешивающих устройств (размеры и геометрия смесителя, размеры возбудителя, тип и размещение загрузочных и разгрузочных устройств, конструкционные материалы и степень их чистоты) и условий операции смешивания (масса каждого добавляемого компонента, отношение объемов смеси и смесителя, метод, последовательность, место и скорость добавления компонентов, скорость смешивания).

Смесители

Аппараты, в которых сыпучие материалы смешиваются между собой и с жидкостями называют смесителями.

Смесители классифицируют: по характеру процесса смешивания (конвективного или диффузионного), конструктивному признаку (барабанные смесители с вращающимся корпусом и червячно-лопастные), способу воздействия на смесь (гравитационные, центробежные), характеру протекающего в них процесса смешивания (периодический или непрерывный) и другим признакам.

|

|

|

По характеру протекающего процесса в отечественной химико-фармацевтической промышленности наибольшее распространение получили смесители периодического действия, которые в зависимости от типа рабочего органа подразделяются на смесители: с вращающимся корпусом, червячно-лопастные, с псевдоожижением сыпучего материала, центробежного действия с вращающимся конусом.

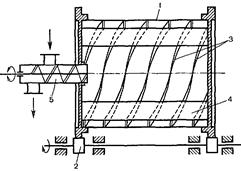

Смесители с вращающимся корпусом. К ним относятся барабанные смесители, применяемые для смешения сухих порошкообразных материалов. Барабанный смеситель (рис. 7.15) представляет собой цилиндрический корпус (1), вращающийся на опорных роликах (2) со скоростью 6-8 об/мин. Для лучшего смешивания материала на внутренних стенках барабана укреплены спиральные перегородки (3), а внутри него несколько продольных полок (4) с перегородками. Барабанный смеситель является аппаратом периодического действия. Загрузка и выгрузка осуществляется с помощью шнека (5), который при загрузке вращается в одном направлении, а при выгрузке - в противоположном. Барабанные смесители бывают также с призматическим, кубическим или другой формы корпусом, вращающимся в цапфах на горизонтальном валу (рис. 7.16). Смесители просты по устройству, но требуют значительного времени для смешивания, исчисляемого часами. Поэтому аппараты этого типа вытесняются более эффективными смесителями.

|

|

|

Рис. 7.15. Устройство смесительного барабана.

Объяснение в тексте.

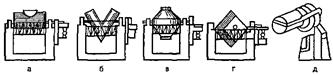

Рис. 7.16. Смесители с вращающимся корпусом.

а - шаровая мельница; б - V-образный смеситель; в - двухконусный смеситель; г - кубический смеситель; д - турбула.

Для смешивания порошкообразных веществ Мариупольским НПО «Минмедбиоспецтехоборудование» серийно выпускается установка модели СПМ-200. По принципу действия она подобна смесителю Т-200 «Турбула». Швейцарской фирмы WAB. В емкости установки материалу сообщается одновременно вращательное движение относительно двух взаимно перпендикулярных осей. В результате частицы порошка описывают сложную пространственную траекторию. При таком движении частота соударений и внедрений частиц в общую массу материала очень велика.

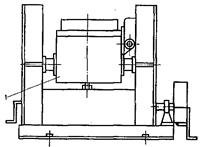

Рис. 7.17. Устройство червячно-лопастного смесителя.

Объяснение в тексте.

Рис. 7.18. Смесители с вращающимися лопастными рабочими органами.

а - корытного типа с 5-обраэными лопастями; б ■-- с винтообразными лоп2стями; в - циркуляционный смеситель;

г - шнековый; д - вибросмеситель.

|

|

|

Червячно-лопастные смесители. На химико-фармацевтических заводах работают универсальные смесительные машины этого типа, выпускаемые отечественной промышленностью. В них можно смешивать сухие сыпучие материалы и увлажненные порошки, поэтому эти машины широко применяются в таблеточном производстве. Червячно-лопастный смеситель (рис. 7.17) состоит из корытообразного корпуса (1) и двух Z-образных роторов (2), вращающихся в противоположные стороны с различными угловыми скоростями: передняя составляет 17-24 об/мин, а задняя - 8-11 об/мин. Привод ротора осуществляется от электродвигателя (3) через редуктор (4). Материалы, подлежащие смешиванию, загружают в корыто смесителя через крышку, которая имеет вынесенные в стороны грузы-противовесы, облегчающие ее подъем, а выгружают при опрокидывании корыта. Для охлаждения или нагрева обрабатываемого материала корыто смесителя снабжено рубашкой. Смесители с вращающимися лопастными рабочими органами представлены на рис. 7.18.

Вследствие небольшой скорости вращения роторов, процесс смешивания в аппаратах с вращающимися лопастными рабочими органами продолжителен.

Аппараты с псевдоожижением сыпучего материала. Данные смесители нашли широкое применение в таблеточном производстве. Они отличаются высокой эффективностью и малым временем смешивания, отсутствием вращающихся деталей, что обеспечивает высокую чистоту получаемого продукта. Кроме смешивания, в этих аппаратах выполняется ряд последующих технологических операций процесса приготовления таблеточной массы: гранулирование, сушка, опудривание.

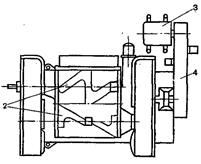

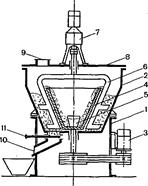

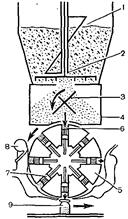

Смесители центробежного действия с вращающимся конусом. В них достигается качественное смешивание сыпучих материалов при относительно небольшом расходе энергии, обусловленном малой длительностью смешивания и высокой производительностью единицы объема аппарата. Центробежный смеситель (рис. 7.19) состоит из корпуса (1), на котором установлена емкость (2). Двигатель (3) и привод вращают рабочий орган - открытый полый конус (4), обращенный большим основанием кверху. В нижней части конуса имеются два диаметрально расположенных окна (5). Конус охватывается соосно установленной с ним рамной мешалкой (6), получающей вращение от привода (7), находящегося на крышке (8). Материал, подлежащий смешиванию, подается через люк (9), перемещается по внутренней поверхности конуса снизу вверх под действием центробежных сил инерции, выбрасывается из конуса и образует взвешенный слой, внутри которого происходит интенсивное смешивание компонентов. В пространстве между конусом и емкостью смесителя материал пересекает зону, через которую проходят лопасти рамной мешалки. Они дополнительно смешивают материал и направляют часть его через окна (5) вновь в конус. После перемешивания готовая смесь выгружается через лоток (10) с шибером (11).

Рис. 7.19. Устройство смесителя центробежного действия.

Объяснение в тексте.

В смесителях этого типа достигается высокая однородность смеси, а продолжительность смешивания сокращается в несколько раз по сравнению с другими типами смесителей.

Контрольные вопросы

1. Что называется степенью измельчения твердых тел?

2. Как классифицируют измельчающие машины и виды нзмельче-чения в зависимости от степени измельчения получаемого продукта?

3. Как по способу измельчения классифицируют измельчающие машины?

4. Назовите типы траворезок (в зависимости от устройства ножей), объясните принцип их работы.

5. Почему необходимо растительный материал измельчать без остатка?

6. Какими способами достигается измельчение материала на тра-аорезках, валках, дисмембраторе, дезинтеграторе, шаровой мельнице?

7. Объясните условия работы шаровой мельницы.

8. Перечислите мельницы, применяемые для сверхтонкого измельчения. Каков принцип их работы?

9. Как расходуется полезно затраченная на измельчение работа? Что называется бесполезной работой измельчения и как ее можно уменьшить?

10.Объясните принцип механического разделения материала и укажите типы сит, применяемых в фармацевтической промышленности.

11.От каких факторов зависит производительность сит?

12.Назовите механизированные сита, объясните принцип их работы.

13.Как осуществляются гидравлическое и воздушное разделение материалов и какая аппаратура используется для их проведения?

14.Укажите типы смесителей, применяемых для порошкообразных материалов. Каков принцип их работы?

Глава 8

СБОРЫ (SPECIES). ПОРОШКИ (PULVERES)

СБОРЫ

Сборы - это смесь нескольких видов резаного или крупноизмельченного растительного лекарственного сырья (кроме сильнодействующих растений), иногда с добавлением солей или эфирных масел.

Сборы - самая древняя лекарственная форма. Упоминания о лекарственных растениях встречаются в египетских папирусах, древней арабской и греческой литературе. Сборы сохранили свое значение до настоящего времени благодаря присущим им достоинствам: наличие действующих веществ в сырье в на-тивном виде, простота приготовления, дешевизна. Недостатками сборов являются: незавершенность лекарственной формы (больной должен приготовить чан, полоскание и др.) и неточность дозировки (больной часто сам дозирует сбор).

Технология сборов

В настоящее время сборы в основном изготавливают на фармацевтических предприятиях. Изготовление сборов состоит из следующих стадий: измельчение, просеивание, смешивание, упаковка и оформление.

Сырье, входящее в состав сборов, измельчают по отдельности, в зависимости от структуры и вида. Листья, траву, кору, корни и корневища режут на траво- и корнерезках. Корни и корневища затем измельчают на валковых или других мельницах. Плоды, семена и кожистые листья (толокнянки, брусники, эвкалипта) измельчают с помощью различных мельниц. Цветки, за исключением липового цвета, коровяка и ромашки аптечной, используют цельными.

Степень измельчения растительного сырья. Степень измельчения определяется назначением сбора. Сборы для приготовлении настоев и отваров (Species ad in-fusum et decoclum), предназначенные для приема внутрь (чай), полосканий, примочек и т. д., должны иметь размер частиц: листья и травы - 4-6 мм, стебли, кора и корни - 3 мм; плоды и семена - 0,5 мм; курительные сборы (Species fumales)-3 мм, сборы для ванн (Species pro balneo) - 2 мм. После измельчения сборы должны быть очищены от пыли просеиванием через сито с размером отверстий 0,2 мм.

Смешивание. Составные части сбора смешивают в смесителях с вращающимся корпусом. Получение однородной по составу смеси представляет определенные трудности, так как отдельные частицы сбора имеют разную величину, форму, массу и поэтому ясно выраженную склонность к расслоению.

Если в состав сборов входят эфирные масла или соли, то их предварительно растворяют: эфирные масла - в этаноле, соли - в воде; полученными растворами опрыскивают один из компонентов или весь сбор. Увлажненный сбор тщательно перемешивают и подсушивают в шкафных или ленточных сушилках при температуре 40-60°С.

Упаковка сборов. Сборы отпускают в картонных коробках, выложенных внутри пергаментной бумагой, или в двойном бумажном пакете по 50, 100, 150 и 200 г. На этикетке указывают состав сбора и обязательно способ употребления.

Перспективной формой выпуска сборов являются брикеты по типу прессованного дозированного лекарственного сырья. Брикеты выпускаются на Красногорском и Житомирском заводах.

Частная технология сборов

Официальной является лишь одна пропись: сбор противоастматический (Species antiasthmaticae). Состав: листьев красавки - 2 части, листьев белены - часть, листьев дурмана - 6 частей, натрия нитрита - 1 часть. Измельченные до 3 мм листья смешивают, опрыскивают раствором 1 г натрия нитрита в мл воды, тщательно перемешивают до однородного увлажнения всей массы и сушат при температуре не выше 60°С до получения 10 частей. Содержание алкалоидов в препарате должно быть 0,2-0,25% от общей массы, влаги - не более 12%, золы - не более 25%. Зажженный порошок медленно и равномерно тлеет до полного озоления. Выпускают сбор в форме порошка (в упаковке по 80 г) ив виде сигарет (по 20 штук) под названием «Астматол» (Asthmatolum). Применяют при бронхиальной астме. Сжигают половину чайной ложки порошка и вдыхают дым или выкуривают сигарету, содержащую указанный препарат. Хранят по списку Б, в сухом, прохладном, защищенном от света месте.

Таблица 8.1. Примеры сборов

| Название сбора | Компоненты состава | Композиции (части по массе) | |||

| 1 | 2 | 3 | 4 | ||

| Грудной Species pectorales | почки сосновые листья мать-и-мачехи листья подорожника листья шалфея трава душицы корень алтея листья солодки плоды аниса листья фенхеля | - 2 - - 1 2 - - - | - 4 3 - - - 3 - - | 1 - - 1 - 2 2 1 - | - 2 - - - 2 2 - 1 |

| Успокоительный Species sedativae | листья мяты перечной листья трилистника соплодия (шишек) хмеля корень и корневища валерианы | 2 2 1 1 | - - - - | - - - - | - - - - |

| Желчегонный Species cnolagogae | соцветия бессмертника песчаного листья мяты перечной листья трилистника трава и соцветия водяного тысячелистника плоды кориандра | 4 2 3 - 2 | 4 2 - 2 2 | - - - - - | - - - - - |

| Вяжущий {закрепляющи й) Species adstrigens | плоды черемухи обыкновенной плоды черники обыкновенной соплодия ольхи корневища горца змеиного корневища щавеля конского корневища лапчатки прямостоячей | 6 4 - - - - | - - 7 3 - - | - - - 8 - 2 | - - - 5 5 - |

| Слабительный Species lax antes | кора крушины листья крапивы листья мяты перечной трава тысячелистника корневища аира болотного корневища с корнями валерианы | 3 2 - 1 - - | 3 3 2 - 1 1 | - - - - - - | - - - - - - |

| Мочегонный Species diuretieae | листья толокнянки листья березы повислой трава хвоща полевого цветы василька синего корень солодки плоды можжевельника обыкновенного | 6 - - 2 2 - | 4 - - - 2 4 | - 5 5 - - - | - 2 4 - - 4 |

| Потогонный Species diaphoreticae | соцветия липы плоды малины плоды аниса листья мать-и-мачехи листья брусники трава душицы обыкновенной | 5 5 - - - - | - 4 - 4 - 2 | 2 2 2 2 2 - | - - - - - - |

| Противогеморроидальный Species antihaemorrhodts | листья сенны трава тысячелистника плоды кориандра кора крушины корень солодки | 2 2 2 2 2 | - - - - - | - - - - - | - - - - - |

| Ветрогонный Species carminativae | листья мяты перечной корневища с корнями валерианы плоды тмина плоды фенхеля соцветия ромашки аптечной трава душицы обыкновенной | 3,3 - 3,3 3,3 - - | 2,5 2,5 2,5 2,5 - - | - - 2,5 - 5 2,5 | - - - - - |

Многочисленные прописи сборов (чаев) являются неофициальными и нормируются ВФС и межреспубликанскими техническими условиями (МРТУ). Часто сборы одинакового лечебного действия имеют различный состав. Существует, например, по четыре прописи грудного и вяжущего сборов; по три мочегонного, потогонного, ветрогонного; две прописи слабительного и др. (табл. 8.1). Все шире в лечебную практику входят многокомпонентные сборы, например сбор для микстуры по прописи М.Н.Здренко, противодиабетический сбор и др.

Отмечается стремление к замене сборов аналогичными суммарными препаратами, а именно полностью и быстро растворимыми лечебными чаями. Всемирную известность получили чаи фирмы «Наттерманн» (ФРГ). Технология, разработанная фирмой, состоит в том, что растительное сырье тщательно экстрагируют, затем точно рассчитанное количество вытяжек из различного растительного сырья смешивают и подают в распылительную сушилку. При этом продукт в считанные секунды обезвоживается при соблюдении щадящих технологических условий. Фирмой выпускаются растворимые чаи, содержащие большое количество компонентов: 11 - холафлукс, 9 - урофлукс, 12 - бронхифлукс, 6 - нервофлукс и т. д.

ПОРОШКИ (PULVERES)

Порошки - твердая лекарственная форма для внутреннего и наружного применения, состоящая из одного или нескольких измельченных веществ и обладающая свойством сыпучести.

Порошки классифицируют по измельченности, которую выражают размером отверстия сита, через которое порошок может полностью проходить (табл. 8.2).

Для определения измельченности порошков используют сито. При этом крупные, среднекрупные и среднемелкие порошки в количестве 25-100 г помещают на соответствующее сито, снабженное приемником и крышкой, и встряхивают в течение 10 мин. Для мелких, мельчайших и наимельчайших порошков навеска порошка не превышает 25 г, а встряхивают сито в течение 20 мин. Иногда могут использоваться механические сита. Крупные порошки должны проходить сквозь сито с размером отверстия 2 мм. Допускается не более 40% размером 0,310 мм, Среднекрупные, среднемелкие, мелкие, мельчайшие и наимельчайшие порошки должны соответствовать данным, указанным в табл. 8.2.

Порошки как лекарственная форма обладают рядом положительных свойств: простота технологии; возможность регулирования степени дисперсности; в некоторых случаях влияние кристаллической структуры вещества на биологическую доступность, отсутствие наполнителей, что позволяет максимально использовать терапевтическую активность лекарственных веществ. Порошкам свойственны и недостатки: мелкодисперсные вещества в результате резкого увеличения удельной поверхности легко подвергаются неблагоприятным воздействиям окружающей среды (влаги, кислорода, света). Гигроскопичные порошки легко отсыревают, а вещества, содержащие кристаллизационную воду или летучие компоненты, легко их теряют («выветриваются») при несовершенной упаковке. Порошки могут приобретать посторонний запах, адсорбируя пары пахучих веществ.

Таблица 8.2. Степень измельчения порошка в зависимости от применяемого сита

| Степень измельчения порошка | ГОСТ, OCT, ТУ | Номер материала сита no ГОСТ, OCT, ТУ | Размер отверстий, мм | Материал сита | Форма отверстий сита |

| Крупный порошок (puivis grossus) | ГОСТ 214-83 ТУ 14-4-10-63-80 | 20 10 0,5 1,898 0,990 0,472 | 2,0±0,070 1,0±0,070 0,5±0,050 1,898 ±0,171 0,990±0,089 0.472±0,043 | Решетное полотно Тканая сетка | Круглая Квадратная |

| Среднекрупный порошок (puivis modice grossus) | ГОСТ 4403-77 OCT 17-46-82 | 21 (облегченная) 21 (утяжеленная) 250 (утяжеленная) 23 25 | 0,310±0,040 0,300±0,040 0,250±0,035 0,329±0,032 0,294±0,031 | Шелковая ткань Капроновая ткань | Многоугольная Квадратная |

| Среднемелкий порошок (puivis modice sublilis) | ГОСТ 4403-77 OCT 17 46-82 | 32 (облегченная) 35 38 | 0,200±0,030 0,219±0,022 0,195±0,021 | Шелковая Капроновая ткань | Многоугольная Квадратная |

| Мелкий порошок (puivis subtilis) | ГОСТ 4403- 77 OCT 17-46-82 | 35 38 46 49, 490 | 0,160±0,025 0,150±0,025 0,156±0,016 0,143±0,015 | Шелковая ткань Капроновая ткань | Многоугольная Квадратная |

| Мельчайший порошок (puivis subtilissimus) | ГОСТ 4403-77 OCT 17-46 -82 | 46 (облегченная) 58, 580 | 0,120±0,020 0,122±0,013 | Шелковая Капроновая | Многоугольная Квадратная |

| Наимельчайший порошок (puivis longe subtilissimus) | ГОСТ 4403-77 OCT 17-46-82 | 61 (облегченная) 76 (облегченная) 73, 730 | 0,090±0,015 0,069 ±0,015 0,093±0,009 | Шелковая ткань Капроновая | Многоугольная Квадратная |

Технология порошков

Процесс производства порошков состоит из следующих стадий: измельчение исходных материалов, разделение по размерам частиц, смешивание отдельных

компонентов в сложных порошках, фасовка и упаковка. На стадии измельчения важен правильный выбор измельчающих машин: учитывается прочность материала и требуемый размер его частиц. В зависимости от медицинского назначения и способа применения к порошкам предъявляют различные требования в отношении дисперсности. Кристаллические порошки, предназначенные для растворения перед употреблением их больным (например, магния сульфат, кислота борная и др.), обычно отпускают в виде средне-мелких, среднекрупных и даже крупных порошков (0,2-0,3 мм). Порошки-присыпки, предназначенные для лечения различных повреждений кожи или слизистых оболочек, должны быть измельчены очень мелко (0,090-0,093 мм) с целью увеличения суммарной поверхности частиц этих веществ.

При получении сложных порошков в заводских условиях каждое вещество, входящее в состав смеси, измельчают отдельно и просеивают сквозь соответствующее сито. Смешивание порошков производят в смесителях. Наиболее простым и легким способом смешивания является такой, при котором ингредиенты входят приблизительно в равных количествах, с частицами одинаковых размеров, близкими по плотности. Все компоненты засыпают в смеситель и производят перемешивание до получения однородной смеси.

Если в смесь входит компонент в небольшом количестве, то для повышения равномерности распределения необходимо дополнительное измельчение его частиц. При этом чем меньше концентрация в смеси этого компонента, тем мельче должны быть его частицы. При значительной разнице в размерах частиц отдельных компонентов целесообразно уменьшить крупные частицы их до размеров наименьших с целью получения более равномерной смеси.

Фасовка и упаковка порошков

Фармацевтическая промышленность выпускает простые и сложные порошки, как правило, в многодозо-вой упаковке (неразделенные). Фасовка порошков проводится с помощью специальных дозаторов: в основном шнековых и вакуумных, работающих по объемному принципу. Объемные дозаторы просты по устройству, несложны & эксплуатации и при относительной погрешности в 2-3% обеспечивают производительность до 300 доз в минуту. С уменьшением величины дозы и увеличением скорости дозирования погрешность возрастает.

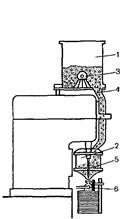

Принцип работы шнекового дозатора показан на рис. 8.1. Порошок загружают в бункер (1). С помощью регулятора он подается направляющей мешалкой (3) через дроссельный клапан (4) вниз в загрузочную воронку (2). в которой поддерживается его уровень. Процесс дозирования осуществляется поворотом вертикального дозирующего шнека (5) в подготовленный флакон (6).

|

|

| Рис. 8.1. Принцип работы шнекового дозатора. Описание в тексте. | Рис. 8.2. Принцип работы камерного вакуумного дозатора. Описание в тексте. |

Принцип работы камерного вакуумного дозатора представлен на рис. 8.2, Фасуемый порошок подается в загрузочную воронку (1). Мешалки (2) и (3). вращающиеся соответственно вокруг вертикальной и горизонтальной осей, обеспечивают равномерное распределение порошка в наполнительной камере (4). В рогорс (5), замыкающем низ наполнительной камеры, расположены восемь дозировочных отверстий (6). Из центра колеса в эти отверстия установлены на резьбе дозирующие поршни (7), определяющие объем наполнения. Ротор периодически, после каждого цикла, поворачивается на ⅛ его объема, дозировочные отверстия устанавливаются под наполнительной камерой, при этом порошок всасывается в находящиеся под вакуумом отверстия. После двух циклов наружная поверхность наполнительного колеса очищается ракелем (8), а избыток порошка отсасывается. Дальнейшие два цикла переводят ротор в положение совмещения с отверстием горловины подготовленного флакона (9). Порошок высыпается во флакон под воздействием короткого импульса сжатого воздуха.

Дата добавления: 2020-04-25; просмотров: 598; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!