Работа по измельчению (расход энергии)

Процессы измельчения связаны со значительной затратой энергии, расход которой оценивают исходя из существующих теорий.

Теория поверхностного измельчения предложена в 1867 г. П. Риттингером, согласно которой необходимая для измельчения работа пропорциональна вновь образующейся поверхности измельчаемого материала:

An = σΔF,

где A - работа образования новой поверхности при измельчении, Дж; σ - коэффициент пропорциональности, равный работе, затраченной на образование единицы новой поверхности твердого тела, образующейся при измельчении; зависит от свойств измельчаемого материала и определяется опытным путем, Дж; ΔF - величина вновь образованной поверхности, м2. Гипотеза П. Риттингера применима для приближенного определения полной работы при мелком и тонком измельчении, затрачиваемой на образование новой поверхности.

Теория объемного измельчения, предложенная в 1874 г. В. Л. Кирпичевым и позднее, в 1885 г., Ф. Киком, исходит из того, что при измельчении работа расходуется на деформацию материала, предшествующую разрушению, т, е. пропорциональна изменению (уменьшению) объема его кусков перед измельчением:

AD = kΔV,

где AD - работа упругого деформирования разрушаемого куска, Дж; k - коэффициент пропорциональности, равный работе упругой и пластичной деформации единицы объема твердого тела, Дж; ΔV - изменение объема (деформированный объем) разрушаемого куска, м3.

|

|

|

При этом полная работа измельчения определяется приближенно лишь для среднего и крупного измельчения, поскольку учитывается только работа деформирования объема.

В реальных условиях обычно сочетается объемное и поверхностное измельчение. Это нашло отражение в теории измельчения, предложенной П.А.Ребиндером, согласно которой расходуемая на измельчение материала энергия определяется суммой работ, затрачиваемых на деформацию измельчаемых тел и на образование новых поверхностей.

А = σΔF + kΔV

Указанные теории не отражают в полной мере всех явлений, происходящих при измельчении, поэтому используются только для сравнительной оценки процессов.

Измельчение - энергоемкая операция, поэтому необходимо стремиться к уменьшению массы перерабатываемого продукта, руководствуясь принципом - не измельчать ничего лишнего. С целью уменьшения расхода энергии целесообразно перед измельчением выделить из материала частицы мельче того размера, до которого производится измельчение, например, ситовым разделением. Процесс более экономичен при использовании машин непрерывного действия, в которых продукт, достигший требуемой степени измельчения, постоянно удаляется.

|

|

|

Машины для измельчения твердых тел

Измельчающие машины могут быть классифицированы по различным признакам: степени измельчения материала, которую можно достичь с помощью машин (для среднего и мелкого измельчения) и мельниц (для тонкого и коллоидного измельчения); способу измельчения - машины изрезывающие, истирающие, раздавливающие, ударные, ударно-истирающие и др. В дальнейшем изложении будем придерживаться обеих классификаций, дополняющих друг друга.

Машины для среднего и мелкого измельчения

Изрезывающие машины. Применяются для измельчения высушенного растительного лекарственного сырья, которое изрезывается до размера частиц 2-8 мм (для получения сборов или производства экстракционных препаратов) с помощью траво- и корнерезок. Рабочим инструментом изрезывающих машин является нож или система ножей, совершающих возвратно-поступательное или вращательное движение. В некоторых случаях машина имеет две системы ножей. Один нож в этих системах двигается, другие смонтированы неподвижно.

|

|

Рис. 7.2. Траворезка.

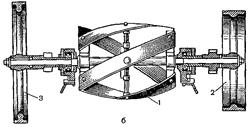

а - дисковая; б - барабанная; I - ножевой барабан, 2 - шкив; 3 - маховик

Траво- и корнерезки. В зависимости от строения ножей различают траворезки дисковые и барабанные (рис. 7.2). В дисковых траворезках ножи имеют изогнутое лезвие и насажены на спицы рабочего колеса (рис. 7.2, а), в барабанных ножи помешаются на боковой поверхности барабана, вращающегося вокруг своей оси (рис. 7.2, б).

|

|

|

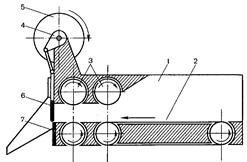

Рис. 7.3. Устройство корнерезки с гильотинными ножами.

Объяснение в тексте.

Для измельчения плотных частей растений (корни, корневища, коры) применяются корнерезки (рис. 7.3). Отличительной их особенностью является наличие гильотинных ножей. Растительное сырье подается с помощью транспортера (2), представляющего собой брезентовую ленту или металлическую сетку, натянутую на два валика, из которых один совершает вращательное движение, обеспечивающее перемещение ленты. Транспортер помещается в глубоком лотке (1) для создания направления движения материала. Прессующие и направляющие валики с рифленой поверхностью (3), которых бывает две или три пары, вращающиеся навстречу друг другу, создают компактный слой материала и продвигают его на определенную длину. Электродвигатель (на рис. не указан) приводит во вращение маховик (5) кривошипного вала (4). Кривошипом приводится в движение гильотинный нож (6), совершающий возвратно-поступательное движение; растительное сырье подается между нижним неподвижным (7) и верхним (6) падающим ножом, разрезается на куски определенной регулируемой величины.

|

|

|

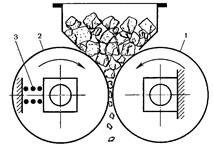

Рис. 7.4. Устройство валковой дробилки.

Объяснение в тексте.

Раздавливающие машины. Валковая дробилка (рис. 7.4) состоит из двух параллельных цилиндрических валков, которые, вращаясь навстречу друг другу, измельчают материал главным образом путем раздавливания. Валки размещены на подшипниках в корпусе, причем валок (1) вращается в неподвижно установленных, а валок (2) - в скользящих подшипниках, которые удерживаются в заданном положении (в зависимости от требуемой ширины зазора) с помощью пружины (3). При попадании в дробилку куска материала чрезмерной твердости пружины ее сжимаются, подвижный валок отходит от неподвижного и кусок выпадает из дробилки, при этом устраняется возможность ее поломки.

В промышленности используются валковые дробилки, отличающиеся по числу, форме и скорости.

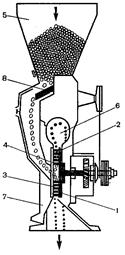

Рис. 7.5. Устройство дисмембратора.

Объяснение в тексте.

Для хрупких материалов (соли и др.) применяют зубчатые валковые дробилки, которые измельчают их раскалыванием и частично раздавливанием и могут захватывать куски размером 'Д-'/г диаметра валка.

Валковые дробилки компактны и надежны в работе. Вследствие однократного сжатия материал не переизмельчается. Они наиболее эффективны для материалов умеренной твердости.

Ударно-центробежные мельницы. Дисмембратор и дезинтегратор. Рабочими частями дисмембратора (рис. 7.5) являются диски: вращающийся - со скоростью до 3000 об/мин (1) и неподвижный (3). Роль последнего выполняет внутренняя стенка корпуса. На внутренней поверхности дисков укреплены по концентрическим окружностям пальцы. При этом диски поставлены один против другого так, что пальцы (2) вращающегося диска входят в свободное пространство между пальцами (4) неподвижного диска. Число пальцев в концентрических окружностях увеличивается по направлению от центра к периферии. Материал, подлежащий измельчению, через загрузочный бункер (5) поступает в центр дисмембратора, в зону между вращающимися и неподвижными пальцами, где и происходит его измельчение. Под действием центробежной силы частицы перемещаются от центра к периферии рабочего органа дисмембратора, многократно ударяются о пальцы, поверхность дисков, испытывают взаимные удары и разрушаются. Измельченные частицы отбрасываются в улитку (6), откуда, ударяясь о корпус дисмембратора (7) и вращающийся диск, падают вниз и выводятся из машины. Для предотвращения попадания в зоны измельчения механических предметов исходное сырье проходит предварительно через магнитный сепаратор (8), который устанавливается в нижней части бункера.

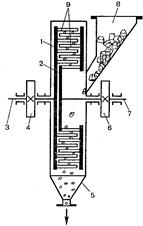

Рис. 7.6. Устройство дезинтегратора.

Объяснение в тексте.

Дезинтегратор (рис. 7.6) конструктивно отличается от дисмембратора тем, что его рабочие части состоит из двух входящих друг в друга, вращающихся со скоростью до 1200 об/мин в противоположном направлении дисков (1) и (2) с пальцами (9). Каждый диск (ротор) закреплен на отдельных валах (3) и (7), которые приводятся во вращение от индивидуальных электродвигателей через шкивы (4) и (6). Материал подается в машину сбоку через воронку (8) вдоль оси дисков, отбрасывается к периферии, подхватывается пальцами и, подвергаясь многочисленным ударам, измельчается и удаляется через разгрузочную воронку (5) в нижней части корпуса.

Дата добавления: 2020-04-25; просмотров: 304; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!