ПОБОЧНЫЕ ЯВЛЕНИЯ ПРИ ВЫПАРИВАНИИ

Процесс выпаривания сопровождается повышением концентрации растворов иногда до состояния пересыщения и выпадения кристаллов, повышением точки кипения раствора в связи с его концентрированием, ценообразованием и брызгоуносом.

Инкрустация. Как правило, для большинства растворов с повышением температуры растворимость твердых веществ возрастает. Но имеет место и обратная картина, когда растворимость вещества уменьшается. Из таких растворов у стенок теплопередающих поверхностей, имеющих максимальную концентрацию, выпадают осадки. Они резко ухудшают коэффициент теплопередачи, уменьшают сечение трубок для прохода упариваемой жидкости в аппарате и нередко загрязняют ее. Для предотвращения образования накипи, упариваемую жидкость перемешивают (циркуляция). В случае образования осадков их удаляют при периодическом ремонте вакуум-выпарного аппарата.

Температурная депрессия и гидростатический эффект. Известно, что при одной и той же температуре давление паров над чистым растворителем больше, чем давление паров над раствором, и соответственно при одном и том же давлении температура кипения раствора (7а) выше температуры кипения растворителя (Тв). Разность между температурами кипения раствора и растворителя Д' = 7а - 7в называют температурной депрессией от концентрации. Ее находят по специальным таблицам, составленный на основании опытных данных. Величина температурной депрессии зависит от свойств растворенного вещества; способность к диссоциации, концентрации и давления. Практических мер устранения температурной депрессии нет, возможно лишь по мере выпаривания и концентрирования раствора повышать глубину вакуума в аппарате.

|

|

|

Влияние вышележащих слоев выпариваемой жидкости на повышение температуры кипения называется гидростатическим эффектом. Слои жидкости, находящиеся в нижней части аппарата под давлением столба упариваемой жидкости, имеют точку кипения несколько выше, чем слои, находящиеся на поверхности. Концентрирование жидкости происходит с разной скоростью, возникает опасность ее перегрева, поэтому упаривание целесообразнее проводить в тонком слое.

Пенообразование и брызгоунос. Эти явления отрицательно сказываются на работе вакуум-выпарных установок '(переброс жидкости в конденсатор) и на экономических показателях по готовому продукту. Существует ряд практических мер, помогающих понизить или устранить вспенивание вытяжек, содержащих главным образом сапонины. Для этого вполне достаточно выбрать вакуум-выпарной аппарат с большой сепарационной камерой и отбойниками центробежного типа, чтобы пена, поднимаясь по высоте, разрушалась. Пузырьки воздуха, несущие пленку жидкости, лопаются, а капли жидкости стекают в кипятильник.

|

|

|

В трубчатых вакуум-аыпарных аппаратах паро-жидкостной смеси придают большую скорость движения и направляют на поверхность отбойников, при этом пена разрушается за счет удара. Для уменьшения пенообразования в некоторых конструкциях выпарных аппаратов устанавливают мешалки, частично или полностью погруженные в пену. Прием уменьшения разрежения путем поступления воздуха в испаритель для сбивания пены неэффективен, т. е. нарушает режим упаривания в установке.

Потеря упариваемой жидкости за счет брызгоуноса происходит из-за пены или в результате высокой скорости движения вторичного пара, увлекающего капли жидкости. Поэтому на пути движения вторичного пара к конденсатору ставят ловушки различной конструкции, которые уменьшают скорость движения пара.

Контрольные вопросы

1. В чем состоит сущность процесса выпаривания?

2. Какие существенные преимущества имеет вакуумное выпаривание?

3. Из каких основных узлов состоит вакуум-выпарная установка?

4. Какие вакуум-выпарные аппараты обеспечивают естественную циркуляцию упариваемой жидкости?

|

|

|

5. В каких случаях целесообразно использовать центробежные роторно-пленочные выпарные аппараты?

6. Какие побочные явления сопровождают процесс выпаривания?

7. Возможно ли предупредить инкрустацию и температурную депрессию при выпаривании жидкостей?

Глава 6.

СУШКА

Сушкой называют процесс удаления влаги из твердых, пастообразных материалов, суспензий или концентрированных растворов путем ее испарения и отвода образующихся паров. В промышленной технологии лекарственных препаратов сушка, как завершающий этап производства, существенным образом сказывается на качестве выпускаемой продукции (сухие экстракты, ферменты, витамины, антибиотики и др.). Высокое качество, стабильность продукта зависит от технического уровня сушки - степени механизации и автоматизации режимов процесса, совершенства сушильной аппаратуры, чистоты воздуха. Современные концепции фармацевтической науки в области теории сушки свидетельствуют, что тепловые и массообменные процессы нередко сопровождаются изменением структурно-механических свойств высушиваемого материала, образованием полиморфных форм и кристаллогидратов лекарственных веществ, реакциями окисления, гидролиза, приводящими к изменению растворимости, всасывания, снижению или потере терапевтической активности лекарственных веществ.

|

|

|

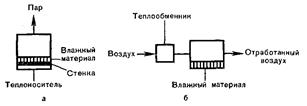

Рис. 6.1. Принципиальная схема сушки.

а - контактная, б - конвективная сушка.

В фармацевтическом производстве сушка (рис. 6.1) осуществляется двумя основными способами: нагреванием влажных материалов теплоносителем через непроницаемую стенку, проводящую тепло, т. е. контактная сушка (а); путем непосредственного соприкосновения влажных материалов с горячим газовым теплоносителем (воздухом), т. е. конвективная или воздушная сушка (б).

Иногда сушку осуществляют путем подвода тепла к высушиваемому материалу токами высокой частоты (диэлектрическая), инфракрасными лучами (радиационная), возгонкой льда при глубоком вакууме (сублимация). В фармацевтическом производстве ее часто совмещают с другими технологическими процессами, например с грануляцией, измельчением. Внедряются методы сушки, позволяющие интенсифицировать процесс (распыление, псевдоожижение и др.) и осуществлять его непрерывно, быстро, в оптимальном температурном режиме.

ТЕОРЕТИЧЕСКИЕ ОСНОВЫ СУШКИ

Статика

Влажный материал может не только отдавать влагу путем испарения в окружающую среду, но при определенных условиях и поглощать ее.

Среда, окружающая влажный материал, представляет собой смесь сухого воздуха и водяных паров {влажный воздух). Обозначим через Рп парциальное давление водяного пара в воздухе или давление чисто го пара. Влаге, содержащейся в материале, соответствует определенное равновесное давление водяного пара над высушиваемым материалом Рм. Для проведения сушки давление паров влаги у поверхности высушиваемого материала Рм должно быть больше Рп, т. е. условием удаления влаги из материала должно быть неравенство Рм > Рп.

Давление водяного пара над высушиваемым материалом Рм зависит от влажности материала, характера связи влаги с ним и температуры. С ростом влажности материала и температуры значение Ям возрастает.

В течение определенного времени сушки влажность материала приближается к некоторому пределу, соответствующему равенству Рм = Рп. При этом наступает равновесие обмена влагой между материалом и окружающей средой. Этому состоянию соответствует некоторая устойчивая влажность материала, называемая равновесной, при которой процесс сушки прекращается.

Различают несколько форм связи влаги с материалом: механически удерживаемую (поверхностная влага смачивания, в крупных капиллярах), физико-химическую (адсорбционная в микрокапиллярах, осмотическая влага набухания), химически связанную (кристаллизационная, гидратная).

Влага, заполняющая макрокапилляры, которые пронизывают суховоздушный растительный материал или гранулят, механически связана с ним и наиболее легко удаляется.

Влажность материала может быть обусловлена адсорбцией воды на наружной поверхности пористого материала и на внутренних стенках микрокапилляров и пор. Внутри структуры материала она также удерживается осмотическими силами. В этих двух случаях связь влаги с материалом имеет физико-химическую природу и удалить ее значительно труднее.

Влагу, прочно связанную с материалом, называют гигроскопической. При сушке (при данной температуре и влажности воздуха) она полностью не удаляется. Влага, удаляемая из высушиваемого материала при тепловой сушке, называется свободной. Влажный материал вначале отдает менее прочно связанную влагу смачивания - поверхностную или внешнюю, а также из крупных капилляров. Затем удаляется часть гигро-

скопической из мелких капилляров - адсорбционно связанная и осмотически удерживаемая за счет набухания, внутриклеточная влага.

Химически связанные молекулы воды при сушке не удаляются. Связь влаги с материалом нарушается только в результате химического взаимодействия или прокаливания. Периоды сушки, соответствующие различным видам связи молекул воды с молекулами вещества трудно разграничить. Поэтому на основе экспериментальных данных строят изотермы сорбции, позволяющие установить связь между влажностью материала и воздуха, а также определить равновесную влажность.

Поскольку сушка зависит не только от свойств материала, но и от свойств окружающей среды, необходимо знать свойства сушильного агента - воздуха (его параметры и характер их изменений). Воздух выполняет двойную роль: 1) он является горячим теплоносителем, с помощью которого удаляется влага из материала; 2) средой, в которую она переходит.

Свойства влажного воздуха

Воздух как сушильный агент характеризуется температурой, влажностью (абсолютной и относительной) влаго- и теплосодержанием.

Температура воздуха. Влажный материал можно сушить холодным воздухом, однако горячий воздух создает высокий температурный напор (Δt = tвозд – tм) и способствует более быстрому прогреву материала и легкому испарению влаги.

Влажность воздуха. Количество водяных паров, содержащихся в 1 м3 влажного воздуха, называется абсолютной влажностью. При понижении температуры или увлажнении воздуха, находящийся в нем пар становится насыщенным. Отношение абсолютной влажности к максимально возможному количеству пара в 1 м3 воздуха, при той же температуре и данном барометрическом давлении, называется относительной влажностью (φ). Она характеризует степень насыщения воздуха влагой. Относительную влажность воздуха можно выразить отношением плотностей пара ρп к ρн или отношением давлений:

| φ = | ρп | ÷ | Pп |

| ρн | Pн |

где Рп - парциальное давление пара, соответствующее его плотности ρп, Н/м2; Pн - давление насыщенного пара при той же температуре, Н/м2.

При повышении температуры φ уменьшается, при понижении - увеличивается. Доводить значение φ до единицы (100%) не следует во избежание выделения капельножидкой фазы (точка росы). Влагосодержани-ем воздуха (х) называется количество водяного пара в 1 кг, приходящееся на 1 кг абсолютно сухого воздуха. Величина характеризует относительный состав по массе влажного воздуха.

Если обозначить Gп - массу водяного пара во влажном воздухе, Gс.в. - массу сухого воздуха в том же объеме, то влагосодержание при общем давлении Р составит:

| x = | Gн | = | Mн | · | Pн |

| Gс.в | Mс.в | P - Pн |

Из формулы относительной влажности Pн = φ · Pн величины молекулярных масс водяного пара и сухого воздуха Mп и Mс.в получаем следующую зависимость от его относительной влажности:

| x = | 18 | · | φ Pн |

| 29 | P - φ Pн |

При φ = 1 уравнение принимает вид:

| x = | 0,622 | · | φ Pн |

| P - φ Pн |

Величина х не зависит от температуры и характеризует процесс массообмена. Между влажностью и влагосодержанием существует прямая зависимость, в процессе сушки она возрастает. Контроль тепловой сушки ведут по барометрическому давлению Р, давление насыщенного пара при данной температуре Рн и относительной влажности.

Теплосодержание. Влажный воздух как теплоноситель характеризует энтальпией (теплосодержанием), равной сумме энтальпии сухого воздуха и водяного пара:

H = cс.в.t + xiп

где cс.в. - средняя теплоемкость сухого воздуха, кДж/(кг ·°С); t - температура воздуха,°С; iп – энтальпия перегретого пара, кДж/кг; Н - энтальпия влажного воздуха, кДж/кг.

Если за единицу количества тепла принята ккал, а удельная теплоемкость сухого воздуха и теплоемкость пара (в ккал/кг ·°С) равны соответственно 0,24 и 0,47, а постоянный коэффициент примерно равен энтальпии пара при 0°С и составляет 595, то формула принимает вид:

H = 0,24 • t + (595 + 0,47 • t) х

Без учета тепловых потерь теплосодержание воздуха в процессе сушки остается постоянным. Воздух отдает тепло материалу на испарение влаги. Пар переходит в воздух (увеличивается его влагосодержание) и приносит то же количество тепла, которое затрачено на его испарение.

Кинетика

Под кинетикой процесса сушки обычно понимают изменение влагосодержания и температуры воздуха с течением времени. Закономерности кинетики позволяют определить количество влаги W, испаряемой с единицы поверхности F высушиваемого материала за единицу времени τ и продолжительность периодического процесса сушки. Таким образом, скорость сушки представляет собой отношение:

| U = | W |

| F τ |

где U - скорость сушки, кг/м2•с.

Скорость массообменного процесса высыхания материала можно представить уравнением массопере-дачи

U = kF(Pн – Pп)

где k - коэффициент массопередачи; Pн – Pп - разность давления паров влаги у поверхности материала Рм и парциального давления паров в воздухе Рп, движущая сила процесса сушки, Н/м2.

В большинстве случаев скорость высыхания существенно изменяется в зависимости от влажности материала. В начале процесса влага из толщи материала перемещается к поверхности раздела фаз за счет массопроводности, а затем передается в газовый поток за счет конвективной диффузии. При этом сушка протекает с постоянной и падающей скоростью.

Рис. 6.2. Диаграмма процесса сушки.

Объяснение в теисте.

На рис. 6.2 представлена диаграмма процесса сушки. Отрезок АВ - прогрев влажного материала, температура материала повышается до постоянной, влажность снижается незначительно Wa. Отрезок BK1 - период постоянной наибольшей скорости процесса, когда удаляется свободная влага. Скорость сушки постоянна и определяется скоростью внешней диффузии. Влага испаряется со всей поверхности материала так же, как с зеркальной поверхности открытого водоема. Температура материала постоянна. Точка K1 называется первой критической точкой, а влажность материала в этой точке - первой критической влажностью W'кр, при которой на поверхности материала появляются высушенные участки.

Во второй период скорость удаления влаги определяется внутренним передвижением паров воды - перемещением их изнутри материала к поверхности. С начала второго периода поверхность высушиваемого материала покрывается коркой, поверхность испарения влаги уменьшается, что приводит к уменьшению скорости сушки. В зависимости от структуры высушиваемого материала и толщины его слоя испарения влаги с поверхности в конце второго периода может происходить в глубине материала или прекращаться. Поэтому второй период часто складывается из стадий равномерно и неравномерно падающих скоростей (отрезки К1К2, К2С). Точка К2 называется второй критической точкой, а соответствующая ей влажность материала - второй критической влажностью W»кр. К концу второго периода температура материала повышается и достигает температуры окружающей среды, влажность снижается до равновесной Wp, скорость сушки становится равной нулю.

Процесс сушки влажного материала не всегда складывается из двух периодов. В отдельных случаях он укладывается в интервале влажности Wнач - W'кр, что соответствует только первому периоду, а иногда в интервале W'кр - W»кp, т. е. заканчивается этапом равномерно падающей скорости.

СУШИЛКИ

Конвективные (воздушные)

Конструкции сушилок, в которых испарение влаги происходит за счет тепла газообразного сушильного агента, очень разнообразны, но все они имеют: камеру, в которой происходит контакт высушиваемого материала с сушильным агентом, калорифер для подогрева и вентилятор для транспорта сушильного агента.

Камерные сушилки являются простейшими сушилками периодического действия, имеют одну или несколько прямоугольных камер с полками, на которых сушится материал на противнях в неподвижном состоянии. Сушильный агент (воздух) засасывается вентилятором, подогревается в калорифере и перемещается над слоем материала между полками, отработанный влажный воздух после очистки фильтрами выбрасывается в атмосферу. Камерные сушилки отличаются неравномерностью и продолжительностью сушки, потерями тепла при загрузке и выгрузке камер.

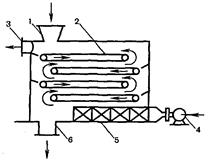

Разновидностью камерных сушилок являются шкафные воздушно-циркуляционные сушилки с промежуточным подогревом и рециркуляцией части воздуха (рис. 6.3).

Рис. 6.3. Устройство шкафной воздушно-циркуляционной сушилки.

Объяснение в тексте.

Рис. 6.4. Устройство ленточной многоярусной сушилки непрерывного действия.

Объяснение в тексте.

Нагретый воздух в калорифере (1) подается вентилятором (2) в нижнюю часть камеры (3) сушилки и проходит в горизонтальном направлении между полками (4) с высушиваемым материалом. Воздух в камере движется зигзагообразно через три зоны, дважды меняя направление своего движения и дополнительно нагреваясь воздухонагревателями (5), (6). Насыщенный водяными парами отработанный воздух выводится через верхнюю часть камеры. С помощью шибера (7) (заслонки) часть теплого, влажного отработанного воздуха смешивается со свежим воздухом, полученная смесь нагревается и подается в сушилку. Частичная рециркуляция и промежуточный подогрев воздуха в камере рекомендуется для осуществления более равномерного и мягкого режима сушки материала и снижения расхода воздуха и тепла.

Основной частью ленточной сушилки является горизонтальный транспортер, который движется в сушильной камере. Ленты изготовляют сетчатыми (из металла) или сплошными (из ткани). Высушиваемый материал поступает из одного конца транспортера и сбрасывается высушенным с другого его конца. В сушилках со сплошной лентой горячий воздух движется над слоем материала противотоком. В сушилках с перфорированной (сетчатой) лентой - перпендикулярно ее плоскости (вверх или вниз). В одноленточ-ных сушилках слой материала высыхает неравномерно, поэтому более рациональны многоленточные (многоярусные) сушилки непрерывного действия (рис. 6.4).

Влажный материал через загрузочный бункер (1) поступает на верхний ленточный транспортер (2), перемещается вдоль камеры, пересыпается на транспортер второго яруса и т. д. С транспортера нижнего яруса высушенный материал попадает в разгрузочный бункер (6). Воздух в сушильную камеру нагнетается вентилятором (4), нагревается калорифером (5) и движется противотоком. Отработанный воздух выбрасывается в верхней части сушильной камеры через штуцер (3).

Благодаря многократному пересыпанию материала с одной ленты на другую он лучше контактирует с горячим воздухом, перемешивается, разрыхляется, что ускоряет процесс сушки.

В фармацевтическом производстве для высушивания растительного сырья используют ленточные сушилки СПК.-30 и СПК-45 с пятью сетчатыми ленточными транспортерами длиной около 5 м и рабочей площадью 30 и 45 м2 соответственно, скорость движения транспортера при сушке 0,2 м/мин. Горячий воздух проходит снизу вверх через сетчатый транспортер с промежуточным подогревом в калориферах. Отработанный воздух из сушилки отсасывается вентилятором.

Сушка в кипящем (псевдоожиженном) слое высушиваемого материала нашла исключительно» широкое применение в фармацевтическом производстве (получение гранулята, микрокапсулирование лекарственных веществ и др.). Сушилки сравнительно просты по устройству, отличаются интенсивным тепло- и мас-сообменом между твердой и газовой фазами, в результате чего сушка протекает быстро (15-20 мин) при интенсивном перемешивании материала в объеме кипящего слоя. Сушилки пригодны для крупнокристаллических веществ и твердых частиц малых размеров (тонноизмельченных), т. е. с большой удельной поверхностью. Процесс может осуществляться в аппаратах периодического и непрерывного действия. Принципиальная схема сушилки показана на рис. 6.5. Влажный материал шнеком (2) из бункера (3) подается в сушильную камеру (1) на газораспределительную решетку (4). Камера имеет конический, слегка расширяющийся кверху, корпус. Воздух подается в сушильную камеру снизу вентилятором (5) через калорифер (6) под газораспределительную решетку и приводит материал в состояние псевдоожижения. Высушенный материал через переливной порог собирается в сборник (7). Отработанный воздух через циклон (8) и рукавный фильтр (10) выбрасывается в атмосферу. Твердые частицы, уносимые потоком влажного воздуха, отделяются в циклоне и рукавном фильтре и в виде пыли собираются в сборниках (9).

При сушке в кипящем слое ввод сушильного агента в неподвижный слой высушиваемого материала иногда осуществляют периодически, импульсами, толчками. После прекращения подачи горячего воздуха в сушильную камеру кипящий слой быстро становится неподвижным. При этом происходит перераспределение частиц в камере, пустот и каналов в слое, что интенсифицирует тепло- и массообмен в пульсирующем слое по сравнению со стационарным, сокращает продолжительность сушки и расход энергии (сушилки аэрофронтанные, с виброкипящим слоем).

Рис. 6.5. Устройство сушилки с кипящим (псевдоожиженным) слоем.

Объяснение в тексте.

Распылительная сушилка предназначена для быстрого выпаривания и сушки растворов и вытяжек, содержащих термолабильные биологически активные вещества (сухие растительные экстракты, препараты из животного сырья и др.). В распылительных сушилках (лиофильная сушка) жидкость диспергируется механическим;; или пневматическими форсунками или быстровращающимися дисками (центробежные распылители) с целью увеличения поверхности испарения влаги в\ потоке нагретого воздуха. Диаметр капель тончайшего аэрозоля составляет 10-50 мкм.

Распылительная сушилка непрерывного действия показана на рис. 6.6. Высушиваемый материал (жидкость) из сборника (1) посредством вращающегося диска или механической форсунки (2) распыляется в сушильной камере (3). Воздух, пройдя калорифер (4), вентилятором (5) подается в сушильную камеру через щели воздуховода ниже вращающегося диска или форсунки. Мельчайшие капли жидкости, омываемые со всех сторон горячим воздухом (температура 150-200°С), в течение долей секунды теряют влагу и осаждаются в виде тонких порошкообразных частиц на дне камеры. Сухой порошок удаляется из сушильной камеры с помощью скребков и щеток (7), отводится к шнеку (8) и далее попадает в сборник готового продукта (9). Отработанный воздух с большим количеством высушенного материала в виде пыли поступает в систему рукавных фильтров (6), очищается и удаляется в атмосферу. Тканевые рукавные фильтры периодически отряхивают порошок на шнек с помощью молоточков.

Рис. 6.6. Устройство распылительной сушилки непрерывного действия.

Объяснение в тексте.

Достоинство распылительных сушилок состоит в том, что сушка осуществляется быстро, при низкой температуре (не выше 40-60°С за счет интенсивного процесса испарения н кратковременного контакта с горячим воздухом), материал не требует дальнейшего измельчения и обладает хорошей растворимостью. Этот метод сушки используется и при изготовлении сухого молока, растворимого кофе, чая и др. При высушиванин растительных вытяжек сухие экстракты, как правило, гигроскопичны, отсыревают, превращаются в спекшиеся массы, поэтому после сушки их немедленно фасуют в небольшие плотно закрывающиеся банки.

Контактные

В контактных сушилках тепло передается через твердую непроницаемую перегородку (полые полки, барабаны-вальцы), внутри которых находится греющий пар. Из материала испаряется влага и пары диффундируют в окружающий воздух. Для ускорения сушки и проведения процесса при пониженной температуре в сушилках уменьшают давление, т. е. процесс проводят под вакуумом. Наиболее распространенными из этой группы являются сушильные шкафы и вальцовые сушилки.

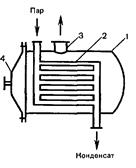

Рис. 6.7. Устройство вакуум-сушильного шкафа.

Объяснение в тексте.

Вакуум-сушильный шкаф представляет собой горизонтальный цилиндрический чугунный корпус (1), в котором смонтированы греющие полые плиты (2) (рис. 6.7). Сверху в плиты вводится греющий глухой пар, снизу отводится конденсат. На предварительно прогретые плиты размещают противни с высушиваемым материалом слоем 20-60 мм или плоские чашки со сгущенной вытяжкой. Шкаф закрывают крышкой (4) и включают вакуумный насос. Образующиеся водяные пары удаляются через патрубок (3) в конденсатор. Длительность сушки около 4 ч при температуре 50-60°С. По окончании сушки прекращают подвод пара, дают остыть, выравнивают давление. Высушенный материал снимают с противней и измельчают. Вакуум-сушильные шкафы используют преимущественно в малотоннажных производствах.

Рис. 6.8. Устройство одновальцовой вакуум-сушилки.

Объяснение в тексте.

В вальцовой вакуум-сушилке в сушильной камере медленно вращается один или два полых металлических барабана (валки), изнутри обогреваемых паром. Поверхность барабана смачивается тонким слоем (от 0,1 до I мм) сгущенной вытяжки и высыхает за неполный оборот барабана.

Рис. 6.9. Двухвальцовая вакуум-сушилка (схема).

Объяснение в тексте.

На рис. 6.8 приведена схема одновальцовой вакуум-сушилки с частично погружным барабаном (2) в сгущенную вытяжку, находящуюся в корыте (3). Высушенный продукт снимается ножом (4) и ссыпается в сборник (5), корпуса сушилки (I). Влажный воздух отсасывается через патрубок (6) вакуумным насосом, перед которым устанавливают ловушку для пыли и конденсатор для водяных паров.

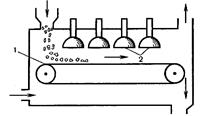

Рис. 6.10. Устройство радиационной сушилки.

Объяснение в тексте.

Двухвальцовая сушилка. Внутри сушильной камеры с паровой рубашкой (рис. 6.9) навстречу друг другу вращаются два непогружных барабана (1). В просвет между ними благодаря вакууму сверху по трубопроводу из емкости (2) поступает вытяжка. Корочка сухого экстракта снимается с каждого барабана отдельно скребком (3) и попадает в сборники готового продукта (4). Производительность сушилки 40- 50 кг/м2 в час. Образующиеся при сушке водяные пары и воздух удаляются через вакуум-конденсационную систему: ресивер (5), конденсатор (6), вакуумный насос (7), мокро-воздушный насос (8).

Специальные способы сушки

При сушке инфракрасными лучами (радиационная сушка) тепло для испарения влаги подводится термо-излучением. Энергия, излучаемая инфракрасными лучами (длина волны 8-10 мкм), значительно превышает энергию излучения видимых лучей, поэтому способствует более интенсивному удалению влаги, чем при конвективной или контактной сушке. В качестве источников инфракрасного излучения применяют мощные электрические лампы с отражательными рефлекторами (ламповые сушилки), либо экраны, панели, обогреваемые газом (радиационные газовые сушилки). Газовые сушилки просты по устройству и экономичнее ламповых, их панели делаются из сплошных чугунных или керамических жароупорных поверхностей.

На рис. 6.10 представлена схема ламповой радиационной сушилки. Над поверхностью высушиваемого материала, например влажного гранулята, перемещаемого транспортером (1), устанавливают осветительные лампы с отражателями (2), направляющими интенсивный поток лучей на поверхность материала. Тепловое действие инфракрасных лучей вызывает быстрое испарение влаги из поверхностного слоя материала.

Достоинство радиационных сушилок состоит в том, что они компактны по устройству, характеризуются незначительными потерями тепла в окружающую среду, быстро удаляют влагу из тонких слоев материала. Однако этот способ сушки имеет недостатки - неравномерность нагрева высушиваемого материала, высокий расход энергии. Радиационную сушку перспективно применять при комбинированных способах сушки - радиационная-конвективная или радиационная с токами высокой частоты. Радиационная сушка в фармацевтической технологии применяется редко.

Сушка токами высокой частоты применяется для различных диэлектриков (смолы, пластмассы, древесины), молекулы которых под действием электрического поля поляризуются. Скорость поляризации молекул зависит от того, как часто электрическое поле меняет свое направление на прямо противоположное. Поляризация молекул сопровождается трением между ними, на что затрачивается часть электрической энергии поля, которая превращается в тепло. Вследствие выделения тепла высушиваемый материал быстро нагревается. Скорость сушки повышается за счет перемещения влаги из глубины материала к его поверхности, так как температура на поверхности материала ниже, чем внутри. Сушка проходит равномерно и быстро по всей толщине высушиваемого материала, но требует больших затрат энергии.

Сушка возгонкой (сублимация) осуществляется из замороженного материала, т. е. непосредственно из твердой фазы в паровую (газообразную), минуя жидкое состояние. Особенно активно сублимация протекает при глубоком вакууме, благодаря значительным разностям температур между высушиваемым материалом и источником тепла. Для того чтобы начался процесс вакуум-сублимации, необходимо понизить упругость паров воды у поверхности высушиваемого материала ниже 533,288 Н/м2, что соответствует давлению паров льда при 0°С. Дальнейшее понижение давления снижает температуру сублимации, например, если понизить давление паров воды у поверхности до 13,3322 Н/м2, то процесс сублимации будет протекать уже при -40°С.

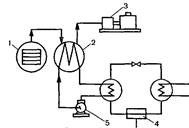

Принципиальная схема сублимационной сушки с компрессионной холодильной установкой, показана на рис. 6.11. Камера (1) сушилки сообщается с конденсатором (2), к которому присоединен вакуумный насос (3) и холодильная установка (4) с насосом (5) для циркуляции охлаждающего рассола. Для непрерывного удаления из конденсатора образующегося в нем льда обычно устанавливают два конденсатора, которые работают (размораживаясь) попеременно.

Рис. 6.11. Сублимационная сушилка с компрессионной холодильной установкой (схема).

Объяснение в тексте.

При сублимационной сушке различают три периода.

Подготовительный - замораживание высушиваемого материала в расфасованном виде (во флаконах, ампулах). Контролируется температура, скорость процесса, толщина и площадь замороженного слоя, величина и форма сосуда.

При сублимации под глубоким вакуумом (основная сушка) продолжительность сушки, температура продукта устанавливаются экспериментально. В вакууме из замороженного материала удаляются молекулы водяного пара, а затем - летучие вещества (откачиваются вакуумным насосом). Камера конденсации паров воды должна иметь температуру ниже температуры замораживания материала на 5 – 10°С и более низкое давление, чем в сушильной камере. Когда весь лед удален из материала, начинается тепловая сушка в вакууме при температуре выше 0°С для удаления связанной воды в течение 6-7 ч. Для большинства фармацевтических препаратов общая продолжительность сублимационной сушки составляет 18-24 ч. Величина остаточной влаги в высушенном продукте около 1%.

Сублимационная сушка широко используется для обезвоживания многих медицинских препаратов, чувствительных к повышенным температурам (антибиотики, ферменты, гормоны, витамины, препараты крови, противоопухолевые, органопрепараты и др.). Низкая температура при сушке не вызывает денатурации белков, позволяет максимально сохранить исходные качества и свойства продукта (цвет, запах, растворимость), они могут храниться длительное время.

Контрольные вопросы

1. Какие основные способы сушки используют в фармацевтическом производстве?

2. Охарактеризуйте основные условия высыхания материала. Как влияют формы связи влаги с материалом на процесс сушки?

3. Какими свойствами должен обладать воздух как сушильный агент?

4. Как изменяются в процессе сушки температура, влажность и теплосодержание воздуха?

5. Какие закономерности позволяет выявить кинетика сушки?

6. Как можно интенсифицировать процесс сушки в воздушных сушилках?

7. Как обеспечиваются условия сушки материала в контактных сушилках?

8. Что такое лиофильная сушка?

9. Как проводится сублимационная сушка?

Глава 7

ИЗМЕЛЬЧЕНИЕ, РАЗДЕЛЕНИЕ, СМЕШИВАНИЕ

ИЗМЕЛЬЧЕНИЕ

Измельчение - процесс уменьшения размеров кусков (частиц) твердых материалов путем механического воздействия. Его широко применяют в фармацевтической промышленности с различными целями. Измельчение может быть вспомогательным процессом, который применяется для обеспечения растворения, экстракции, сушки и т. д. Последние протекают тем скорее и полнее, чем больше поверхность участвующих в них твердых веществ. Измельченный материал в этом случае играет роль полуфабриката, так как используется предприятием для получения растворов, настоек, экстрактов, таблеток и т. д. Измельчение может быть основным процессом, который применяется для получения готовых лекарственных форм с определенной степенью дисперсности (сборы, порошки). В этом случае получение измельченного продукта состоит из нескольких последовательных технологических операций: измельчение материала, ситовое разделение, смешивание. Его результат характеризуется степенью измельчения, равной отношению средних размеров кусков материала до (dН) и после измельчения (dК).

i = dН / dК

где i - степень измельчения; dН - размер частиц начальный, мм; dК - размер частиц конечный, мм.

Таблица 7.1. Виды измельчения в зависимости от начальных н конечных размеров частиц.

| Вид измельчения | Размер частиц, мм | |

| начальный | конечный | |

| Среднее Мелкое Тонкое Коллоидное | 150-25 25-5 5-1 0,2-0,1 | 25-5 5-1 1-0,075 До 1 • 10-4 |

Так как куски исходного и полученного после измельчения материала имеют неправильную форму, их размеры (dН и dК) определяют ситовым разделением. Степень измельчения колеблется в пределах от 3-6 для крупного до 100 и более для мелкого и тонкого измельчения. При крупном измельчении размер исходных кусков достигает 200 мм и более. Измельчение кристаллических веществ такой величины в фармацевтической практике не встречается. В эту группу можно лишь условно отнести природные материалы растительного происхождения, например кору, стебли, травы. Виды измельчения, применяемые в фармацевтической технологии, приведены в табл. 7.1.

Среднее измельчение материала проводят, как правило, в сухом виде, мелкое и тонкое - как в сухом, так и мокром виде (обычно в воде); коллоидное - преимущественно в воде. При измельчении в мокром виде получают более однородный продукт, облегчается его выгрузка и уменьшается пылеобразование.

Дата добавления: 2020-04-25; просмотров: 430; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!