Глава ФИЗИЧЕСКИЕ ОСНОВЫ

IV ПРОЦЕССА РЕЗАНИЯ МЕТАЛЛОВ

Металл, срезанный с заготовки режущим инструментом, назы-

вается стружкой.

Процесс резания (стружкообразования) является одним из

сложных физических процессов, при котором имеют место упругие

и пластические деформации; этот процесс сопровождается большим

трением, тепловыделением, наростообразованием, завиванием и

усадкой стружки, упрочнением и износом режущего инструмента.

Вскрыть физическую сущность процесса резания и установить при-

чины и закономерности явлений, которыми он сопровождается —

основная задача науки о резании металлов. Правильное и полное

решение этой задачи дает возможность рационально управлять про-

цессом резания и делать его более производительным, качественным

и экономичным.

ПРОЦЕСС СТРУЖКООБРАЗОВАНИЯ И ТИПЫ СТРУЖЕК

Под действием режущего инструмента срезаемый слой подвер-

гается сжатию. Процесс сжатия, как и процесс растяжения, соп-

ровождается упругими и пластическими деформациями.

|

|

Из диаграммы растяжения мягкой

стали (рис. 25) видно, что вначале

(до точки а) растягиваемый образец

имеет упругие (обратимые) деформа-

ции, затем наступает текучесть метал-

ла (участок ас), после чего происхо-

дят пластические (необратимые) де-

формации, заканчивающиеся разру-

шением (разрывом).

Пластическое деформирование за-

ключается в сдвиге одних слоев отно-

сительно других по так называемым

плоскостям скольжения, которые сов-

падают в ,основном с направлением наибольших сдвигающих на-

пряжений. Такие сдвиги имеют место как между отдельными ча-

стицами кристаллического зерна (монокристалла, рис. 26), так и

между самими зернами в поликристалле1; в результате сдвигов

изменяется форма зерен, их размер и взаимное расположение.

Процесс пластического деформирования сопровождается большим

тепловыделением и изменением свойств металла; одним из таких

изменений является упрочнение металла (повышение твердости,

а следовательно, и хрупкости).

|

|

|

'При сжатии картина будет аналогична описанной, только

вместо удлинения образца произойдет его укорочение. Процесс

сжатия при резании отличается от обычного сжатия образца, за-

ключенного между двумя сближающимися поверхностями, тем, что

срезаемый слой связан с остальной массой заготовки; поэтому, если

обычное сжатие образца может быть названо свободным сжатием, то

1 Линии сдвига (линии Чернова) легко наблюдаются на отполированном цилинд-

рическом образце, подвергаемом растяжению или сжатию.

36

37

сжатие срезаемого слоя при резании можпо назвать несвободным

сжатием.

Исследования, проведенные акад. В. Д. Кузнецовым [13] и д-ром

техн. наук проф. В. А. Кривоуховым [14, 15], показали, что основ-

ные закономерности свободного сжатия имеют место и при несво-

бодном сжатии и что процесс стружкообразования представляет собой

|

|

|

Рис. 26. Сдвиги в монокристалле олова при растяжении

(по П. А. Ребиндеру и В. И. Лихтману).

процесс упруго-пластического деформирования (сжатия) срезаемого

слоя.

В зависимости от условий обработки срезанный слой (стружка)

может быть различных видов.

При обработке пластичных металлов (сталей) имеют место три

основных типа стружек: элементная, ступенчатая и сливная (рис. 27,а,

б — в), а при обработке малопластичных металлов — стружка над-

лома (рис. 27, г).

* ' 6) 8> п

Рис. 27, Типы стружек:

а — элементная; 6 — ступенчатая; в — сливная; г — сгружка надлома

Э л е м е н т и а я с т р у ж к а получается при обработке твердых

и маловязких металлов с малой скоростью резания. Она состоит

из отдельных пластически деформированных элементов, слабо связан-

ных или вовсе не связанных между собой. Образование таких эле-

ментов стружки было наглядно показано еще И. А. Тиме, положившим

начало научному исследованию процесса стружкообразования (1868—

1870 гг.).

|

|

|

|

|

На рис. 28 дана схема образования элементной стружки при

свободном резании. Под влиянием силы Р2, приложенной к рез-

цу, последний постепенно вдавливается в массу металла, сжима-

ет его своей передней поверхностью и вызывает сначала упругие,

а затем пластические де-

формации.

По мере углубления

резца растут напряжения

в срезаемом слое, и ко-

гда они достигнут вели-

чины прочности данно-

го металла, произойдет

сдвиг (скалывание) пер-

вого элемента по плоско-

сти сдвига АВ, состав-

ляющей с направлением

перемещения резца (с

обработанной поверх-

ностью) угол . Угол

называется углом

сдвига (скалывания).

После скалывания

первого элемента струж-

ки резец своей передней

поверхностью сжимает

(деформирует) следую-

щий близлежащий слой

металла, в результате че-

го образуется второй

элемент, отделяющийся

от основной массы ме-

талла по плоскости мак-

симальных касательных

напряжений под тем же углом ; и т. д. В своих опытах И. А. Ти-

ме установил, что в зависимости от угла резания б угол А =

= (180° — ) = 145 ¸ 155° (чем большеd, тем больше ).

Наблюдая за потускнением тщательно отполированных боко-

вых поверхностей свинцовых пластинок И. А. Тиме первый устано-

вил, что срезаемый слой подвергается пластическому деформиро-

ванию.

|

|

|

Позднее (1892—1893 гг.) проф. К. А. Зворыки и опреде-

лил положение плоскости скалывания теоретическим путем,

подтвердив данные И. А Тиме (по Зворыкину угол = 135 ¸157°).

Последние работы советских исследователей показали, что в

38

39

широком диапазоне положительных и отрицательных значений перед-

него угла резца угол Д имеет несколько большую величину (135—170°)

[16] и что по всей ширине среза угол сдвига не является величиной

постоянной [17]. Поэтому плоскость сдвига правильнее называть

поверхностью сдвига.

Используя киносъемку, проф. В. А. Кривоухов получил отчет-

ливую картину образования элементной стружки при малой ско-

Рис. 29. Образование элементной стружки (по В. А, Кривоухову).

роста резания (0,625 мм/мин) стали 45 (рис. 29). На рис. 29, а

один из элементов хотя и образован, но еще окончательно от

основной массы металла не отделен. На рис. 29, б этот элемент

отделился и резец при своем движении продолжает деформацию

и образование следующего элемента (рис. 29, в, г и д), причем

поверхностная часть слоя, превращаемого во второй элемент,

уже подверглась пластическому деформированию на некоторую

глубину при образовании предыдущего элемента, о чем го-

ворит искривление предварительно нанесенной сетки. На рис.

29, д видно, что перед отделением элемента по поверхности сдви-

га сначала, вследствие концентрации напряжения, появляется опе-

|

|

режающая трещина1, которая, распространяясь кверху, переходит

в поверхность сдвига. Окончательно отделенный второй элемент

(рис. 29, е) располагается под первым. Искажение сетки, нанесен-

ной предварительно на боковую поверхность пластинки, показы-

вает, что оба элемента по всему их объему подверглись пласти-

ческой деформации. Искажение

сетки вблизи поверхности сдвига

показывает, что пластической де-

формации подверглись и эти слои

металла.

Применив впервые к исследова-

нию процесса резания металлогра-

фический метод (1912—1914 гг.),

Я. Г. Усачев показал, что микро-

структура стружки отлична ОТ МЙК- Рис. 30. Схема образования струж-

роструктурЫ ОСНОВНОЙ массы обра- ки (по Я. Г. Усачеву).

батываемого металла и что в самой

стружке имеются плоскости скольжения АС (рис. 30), не совпа-

дающие по направлению с поверхностью сдвига АВ. Обнаружен-

ные Я. Г. Усачевым плоскости скольжения представляют собой

плоскости, в которых происходят относительные сдвиги частиц ме-

талла при его пластическом деформировании (сжатии), перед тем

как элемент стружки отделится от основной массы металла по

поверхности сдвига. Эти плоскости скольжения являются вынуж-

денным направлением относительных сдвигов частиц металла при

образовании стружки, что приводит зерна металла к сильной де-

формации.

На рис. 31 дана микрофотография стальной стружки, на кото-

рой видно, что по сравнению с зернами основной массы металла зерна

стружки сильно деформированы (вытянуты) в направлении плоско-

стей скольжения под углом .

Ступенчатая стружка (см. рис. 27, б) получается при

обработке сталей со средней скоростью резания. Прирезцовая сто-

рона такой стружки гладкая, а противоположная сторона имеет

зазубрины с выраженным направлением отдельных прочно связан-

ных между собой элементов.

Сливная стружка (см. рис. 27, в) получается при обработ-

ке сталей с высокой скоростью резания. Она сходит с резца в виде

ленты, без зазубрин, присущих ступенчатой стружке.

Процесс образования сливной стружки может быть представлен

в следующем виде. Под действием силы Р, приложенной к резцу,

в обрабатываемой заготовке в зоне oecbdo (рис. 32) создается на-

1 Опережающая трещина, образующаяся во время деформации очередного

элемента и переходящая затем в поверхность сдвига этого элемента, имеет место

в основном при обработке малопластичных металлов (и особенно при больших 6 и а

И малых v ) .

40

41

пряженное состояние, а следовательно, происходит пластическое де-

формирование.

Каждая частица металла, попадая в граничную зону oecb , на-

чинает пластически деформироваться. На рис. 32 это показано схе-

матически в виде вытянутых зерен. По мере перехода от границы

oecb к границе ой пластическое деформирование (сдвиг) частиц ме-

талла возрастает [18]. На границе od , т.е. в поверхности наиболь-

ших сдвигов, происходит последний сдвиг элементов малой тол-

щины относительно друг друга в направлении под углом 2 и

переход срезаемого слоя толщиной а в сливную стружку толщиной

а1. Поверхность сдвига, направленная под углом , является в

этом случае верхней границей зоны, непрерывно подвергающейся

пластическому деформированию от воздействия резца. При эле-

ментной же и ступенчатой стружке эта поверхность была поверх-

ностью, по которой происходило разрушение (скалывание) среза-

емого слоя на отдельные элементы.

Чем больше скорость резания, меньше угол резания, тверже

обрабатываемый металл, больше толщина среза и выше маслянис-

тость смазывающе-охлаждающей жидкости, тем больше угол .

Пластическое деформирование при резании происходит не только

в зоне oecbdo . Стружка, особенно ее прирезцовые слои толщиной

а2,, подвергается дополнительной пластической деформации от дей-

ствия сил трения во время скольжения стружки по передней по-

верхности резца. В результате этой деформации зерна металла

у прирезцовой стороны стружки располагаются в направлении, па-

раллельном передней поверхности резца. Толщина а2составляет

2—20% толщины стружки.

Дополнительной деформации, вследствие упругого последейст-

вия обработанной поверхности и большого ее трения о заднюю по-

верхность резца, подвергаются и слои, расположенные близко к

обработанной поверхности (толщина а3, см. рис. 32).

Принимая во внимание, что срезанная стружка пластически дефор-

мирована по всей ее толщине и что пластическая деформация распро-

страняется также в глубину от обработанной поверхности и от поверх-

ности резания, общую зону распространения пластической деформации

при стружкообразовании можно очертить границей b с ef (см. рис. 32)1.

|

|

Кроме указанных типов

стружек, при обработке ста-

лей могут образовываться и

промежуточные стружки. Чем

больше скорость резания и

вязкость обрабатываемого ме-

талла, меньше угол резания и

толщина среза и выше каче-

ство смазывающе-охлаждаю-

щей жидкости, тем стружка

ближе к сливной.

Еще И. А. Тиме в своих ра-

ботах указывал на перемен- Рис. 32. Схема пластически сдеформиро-

ность силы, действующей на резец ванной зоны при резании

резец со стороны срезаемого

слоя. Наименьшее значение при элементной стружке будет в начале

деформации при образовании первого элемента. По мере про-

движения резца и увеличения деформации элемента сила резания

будет возрастать, достигнет своего наибольшего значения в мо-

мент скалывания элемента, а затем уменьшится до некоторого

значения, но не упадет до нуля, так как деформация второго эле-

мента стружки начинается несколько раньше, чем заканчивается

скалывание первого элемента. Такое колебание силы резания вы-

зывает неравномерную нагрузку на резец, заготовку и все части

станка, что при недостаточной жесткости может привести к виб-

рациям и ухудшению качества обработанной поверхности. При

ступенчатой стружке изменение силы резания будет меньшим, чем

при элементной, и работа будет протекать более спокойно. Еще

меньшее изменение силы резания будет при сливной стружке, что,

наряду с более равномерной нагрузкой на систему СПИД, будет спо-

собствовать получению и менее шероховатой обработанной поверх-

ности.

Таким образом, по типу стружки можно судить о качественной

стороне протекания процесса резания. Получение сливной стружки

вместо стружки скалывания и ступенчатой во многом подтверждает

правильность назначенных геометрических элементов режущей части

резца и элементов режимов резания.

1 На рис. 32 дан пример свободного резания (строгания), когда поверхность

резания и обработанная поверхность совпадают.

42

43

Стружка надлома (см. рис. 27, г) получается при обработке

малопластичных металлов (твердого чугуна, твердой бронзы).

Стружка состоит из отдельных как бы выломанных элементов, раз-

нообразных по форме и не связанных или очень слабо связанных

между собой. Опережающая трещина при образовании стружки

надлома распространяется сразу вдоль всей поверхности сдвига, по

которой стружка отделяется от основной массы металла. «Сыпучая»

|

|

стружка надлома пластически

мало деформирована, но она

создает резко неравномерную

нагрузку на всю систему СПИД

(станок — приспособление — ин-

струмент— деталь). Обработан-

ная поверхность при такой

стружке получается шерохова-

той, с большими впадинами и

выступами. Будучи слабо свя-

занными между собой, элемен-

ты стружки надлома имеют

малое относительное перемеще-

ние по передней поверхности

резца.

В определенных условиях,

при обработке чугунов средней

твердости, стружка ' надлома

может получиться в виде ко-

лец (рис. 33), несколько напоминая сливную стружку. Но сход-

ство со сливной стружкой здесь только внешнее. Доста-

точно слегка сжать такую стружку в руке, как она легко

разрушается на отдельные элементы, свойственные стружке над-

лома.

При соприкосновении резца с деформируемой частью металла

вследствие большого давления резца и вызванного этим давлением

пластического деформирования близлежащих к передней поверхно-

сти слоев, а также вследствие наличия микронеровностей на перед-

ней поверхности резца между ними (т. е. между резцом и деформиро-

ванным слоем) происходит зацепление. Это зацепление создает на

передней поверхности резца тонкий заторможенный слой А (рис. 34).

Чем грубее обработана передняя поверхность резца, тем больше тол-

щина заторможенного слоя, относительно которого начнет течь пласти-

чески деформированный по всей толщине среза и уходящий в стружку

металл. Торможению тонкого слоя металла в зоне деформации содей-

ствует и молекулярное сцепление (прилипание) поверхностей контакта

стружки и резца.

При перемещении стружки силы внутреннего трения, действую-

щие в слоях перехода от тонкого заторможенного слоя к основной

массе стружки, производят дополнительные деформации в этих слоях,

направление сдвигов которых совпадает с направлением передней

поверхности резца 1.

|

|

В заторможенном слое, который деформирован больше слоев

стружки, соприкасающихся с ним, сдвиги происходят со значительно

меньшими скоростями, а потому наличие заторможенного слоя, рас-

положенного у самой режущей кромки, создает такие условия, при

которых наибольшее относительное скольжение

стружки по передней поверхности резца, а сле-

довательно, и трение, вызванное этим скольже-

нием, будет протекать на некотором расстоянии

от режущей кромки. Этим и объясняется, что

несмотря на наибольшее давление у самой ре-

жущей кромки, износ резца по передней поверх-

ности (в виде лунки) начинается на некотором

расстоянии от режущей кромки (рис. 95). Центр

лунки износа принято называть центром

давления стружки на резец.

Из изложенного следует, что наряду с нор-

мальным давлением, которое испытывает пе-

редняя поверхность резца при деформации

(сжатии) срезаемого слоя, она подвергается также воздействию и сил

трения, имеющих место в поверхностях контакта сходящей стружки

с передней поверхностью резца. Очевидно, чем меньше будет коэффи-

циент трения между поверхностями скольжения, тем меньше будут

|

|

силы трения и деформации струж-

ки, а также и общее давление на

резец.

| 1 При рассмотрении дополнительной деформации стружки на стр. 42 понятие |

Еще Я. Г. Усачев показал, что

деформациям подвергается не только

срезаемый слой, но и слои основной

массы металла, от которых произво-

дится отделение стружки, т. е. по-

верхность резания и обработанная

поверхность (глубина пластической

деформации поверхностного слоя а3

показана на рис. 32). Эти деформа-

ции, особенно упругие, создают вы-

пучивание металла Нуп (рис. 35),

которое вызывает давление металла на задние поверхности инстру-

мента, а так как последние имеют перемещение относительно поверх-

ности резания и обработанной поверхности, то наряду с нормальным

давлением на задние поверхности инструмента будут действовать еще

и силы трения.

44

45

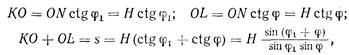

Таким образом, резец, вклинившись под действием приложенной

к нему силы в обрабатываемый металл, находится в тесном контакте

с деформируемыми им слоями, которые (при обработке сталей и отсут-

ствии опережающей трещины) как бы обтекают его режущую кромку,

переднюю и заднюю поверхности и создают действующие на инстру-

мент нормальные давления и силы трения Т и Т1 (рис. 35). Нормаль-

ные давления на переднюю и заднюю поверхности распределяются

неравномерно (см. рис. 35): наибольшие нормальные давления нахо-

дятся у вершины резца (вблизи плоскости резания).

Возникающие при резании и остающиеся в поверхностных слоях обработанной

поверхности остаточные напряжения (сжатия или растяжения) оказывают влияние

на износостойкость и усталостную прочность детали.

Исследования, проведенные по резанию конструкционных сталей, показывают

[19, 20], что при точении обычными резцами ( > 0) остаточные напряжения

растяжения возрастают при увеличении подачи s, глубины резания t, радиуса

закругления r при вершине резца в плане и радиуса округления р режущей

кромки.

•Влияние скорости резания на остаточные напряжения более сложно. При реза-

нии сталей с увеличением скорости срезания остаточные напряжения растяжения

уменьшаются и, начиная с некоторой скорости (150—500 м/мин), переходят в оста-

точные напряжения сжатия (50—60 кГ/мм2).

При изменении переднего угла от 0 до —300 ,остаточные напряжения растяжения

переходят в остаточные напряжения сжатия.

Отжиг обрабатываемого металла снимает остаточные напряжения.

§ 2. РАБОТА, ЗАТРАЧИВАЕМАЯ НА РЕЗАНИЕ

Представляя процесс резания как процесс упруго-пластического

сжатия и принимая во внимание силы трения, действующие на поверх-

ностях режущего инструмента, общую работу Л, затрачиваемую на

резание, можно выразить как сумму, состоящую из следующих соста-

вляющих этой работы:

где Ау — работа, затрачиваемая на упругие деформации;

Апл — работа, затрачиваемая на пластические деформации;

Amp . п. п — работа, затрачиваемая на преодоление трения по перед-

ней поверхности;

Amp . 3. п — работа, затрачиваемая на преодоление трения по задней

поверхности.

При обработке пластичных металлов Ау незначительна, а

потому наибольшими составляющими работы в этом случае будут Л„.„

Amp . п. п И Amp . 3. п

При обработке м а л о и л а с т и ч н ы х металлов (например,

чугунов) А,и будет мала, и основными составляющими работы будут

Ау,Аш,,, „. „иЛ„ф. з. „, причем вследствие относительно Малого сколь-

жения стружки надлома по передней поверхности инструмента работа

Ащр. а. а будет значительно меньше, чем работа Amp . 3. п.

46

НАРОСТ ПРИ РЕЗАНИИ МЕТАЛЛОВ

|

|

При некоторых условиях резания на передней поверхности резца,

у его режущей кромки, образуется так называемый нарост (рис. 36).

Он имеет клиновидную форму и представляет собой часть обрабаты-

ваемого металла, сильно cдеформированного, заторможенного и часто

прилипшего (приваренного) к резцу. Твердость нароста может быть

в 2—3 раза больше твердости обрабатываемого металла, и нарост сам

может срезать слой металла. Являясь как бы продолжением резца,

нарост изменяет его геометрию (угол резания при наросте меньше

Рис. 36. Схема нароста на резце: Рис. 37. Застойная зона перед

а — устойчивый нарост; б — разрушение нароста nyaнсоном

угла резания резца б, полученного при заточке), а потому, перемещаясь

вместе с резцом, нарост оказывает влияние на деформацию срезаемого

слоя, на износ резца, на силы, действующие на резец, и на качество

обработанной поверхности. Поэтому явлению наростообразования при

резании уделяется большое внимание.

Впервые правильное объяснение нароста как «застойной зоны»

сильно деформированного металла перед передней поверхностью резца

дал Я. Г. Усачев. Все последние исследования по этому вопросу, веду-

щая роль в которых принадлежит советским ученым, полностью

подтверждают это положение.

Застойная зона всегда обнаруживается под пуансоном при его вдавливании

в твердое тело (рис. 37). Резец представляет собой тот же пуансон, но условия работы

его иные: деформируемый слой имеет свободный сход по передней поверхности резца

и на эту поверхность несимметрично распределено давление. Отличной поэтому будет

и форма застойной зоны, образующейся в результате деформации металла при ре-

зании.

На рис. 38, а дана микроструктура всего нароста (застойной зоны), а на

рис. 38, б — микроструктура его вершины (с увеличением в 250 раз). Из рис. 38, а

следует, что тело нароста имеет несимметричную, клинообразную форму, что вер-

шина нароста округлена, но не имеет ярко выраженной границы отделения от основ-

ной массы металла, так как именно здесь происходит последовательный переход

исходной структуры обрабатываемого металла в структуру нароста; по своей струк-

туре нарост неоднороден и отличен от структуры обрабатываемого металла и стружки.

47

Нарост не является стабильным и одинаковым по размерам вдоль

всей длины режущей кромки даже при условиях, особенно благоприят-

ных для его образования. Вследствие сильного трения между стружкой

и наростом и трения в месте контакта нароста с обработанной поверх-

ностыо и поверхностью резания частицы нароста уносятся стружкой

и этими поверхностями (см. рис. 36, б); нарост при этом, разрушаясь

частично или полностью, периодически восстанавливается за счет

новых частиц металла из основной его массы. Подвергаясь воздействию

сил в направлении движения стружки и обработанной поверхности,

ати частицы сначала растягиваются, а затем по мере их углубления

в тело нароста, сильно сжимаются, что и приводит к большому упро-

чнению нароста.

|

|

Так как нарост уменьшает угол резания резца (что способствует

более легкому отделению стружки), защищает режущую кромку от

истирающего действия со стороны сходящей стружки и со стороны об-

работанной поверхности, удаляет от режущей кромки центр давления

стружки на резец и несколько защищает режущую кромку от воздей-

ствия теплоты, возникающей при резании, то при грубой (черновой)

обработке нарост не считается особенно

вредным.

При чистовой же обработке, когда

необходимо получить высокое качество

обработанной поверхности, нарост не-

желателен. Если бы нарост отсутство-

вал, то резец образовывал бы относи-

тельно мало шероховатую обработанную

поверхность I (пунктирная линия на

рис. 36, соответствующая глубине реза-

ния t 1). Более шероховатой была бы

обработанная поверхность, если бы на-

рост был абсолютно устойчивым (поверх-

ность //, соответствующая глубине ре-

зания t 2 ), так как вследствие округления и неровностей вершины

нароста, а также больших сил трения по его затылочной поверхности

обработанная поверхность имела бы большие разрывы, происхо-

дившие в момент отделения обработанной поверхности от нароста.

Но так как нарост разрушается и вновь образуется, то действительная

толщина среза и глубина резания 1 все время изменяются (t2 > t1),

что и приводит к значительно большей действительной высоте неров-

ностей на обработанной поверхности, чем шероховатость на поверх-

ности / или //.

Наряду с ухудшением чистоты обработанной поверхности измене-

ние размеров нароста приводит и к изменению размера обработанной

поверхности по диаметру.

Исследования показывают, что при малых скоростях резания

(2—5 м/мин) вследствие элементной стружки и низкой температуры,

возникающей при резании, нарост на резце отсутствует (рис. 39). По

мере увеличения скорости резания стружка из элементной переходит

в ступейчатую и сливную; наблюдается течение пластически деформи-

руемых слоев, и температура резания такова, что образующаяся зона

застоя не только упрочняется и затормаживается на передней по-

верхности резца, но и приваривается к ней. Скорость резания, соот-

ветствующая наибольшей высоте нароста, находится в пределах

10—20 м/мин. При дальнейшем увеличении скорости резания

1 Периодическое изменение толщины среза и глубины резания может привести

К вибрациям, что также ухудшает качество обработанной поверхности.

48

49

температура становится выше, застойная зона, размягчаясь, умень-

шается, переходя в тонкий, заторможенный, но не приваренный

слой.

|

|

Величины скорости резания, при которой нарост имеет наиболь-

шую высоту и скорости, начиная с которой нарост на резце будет

отсутствовать, зависят от условий обработки. По данным проф.

А. М. Розенберга и д-ра техн. наук А. Н. Еремина [221 чем выше твер-

дость обрабатываемой стали, боль-

ше угол резания резца и больше

толщина среза (т. е. чем выше

температура резания при одина-

ковых скоростях резания), тем

при меньших скоростях исчезает

нарост.

Наивысшей скоростью реза-

ния (в зависимости от условий

обработки), при которой нарост

еще может иметь место, является

скорость 90—100 м/мин. При об-

работке твердых сталей нарост

может исчезнуть при скорости

20 м/мин.

| Скорость резания Рис. 40. Влияние скорости резания |

Изменение высоты нароста при-

водит к изменению угла резания

создаваемого наростом (рис. 40,

верхняя кривая).

Так как основанием нароста

являются топкие заторможенные

слои деформируемого металла, то

все факторы, содействующие умень-

шению трения на передней поверхности резца, будут затруднять и

условия для наростообразования. Чем меньше шероховатость перед-

ней поверхности резца, тем хуже условия для наростообразования.

Снижает наростообразование также применение смазывающе-охлаж-

дающих жидкостей и уменьшение угла резания (при угле резания

d == 45° нарост совершенно отсутствует). Меньшую склонность к наро-

стообразованию имеет инструмент, оснащенный пластинками твердого

сплава (по сравнению с инструментом из сталей).

Мы рассмотрели нарост как застойную зону, приваренную к резцу.

Однако в зависимости от давления, температуры в месте контакта за-

стойной зоны с резцом и от способности к свариванию контактирую-

щихся металлов застойная зона может привариться и к стружке.

Встречаются случаи, кагда застойная зона не приваривается ни к резцу,

ни к стружке, но может быть обнаружена при отводе резца из-под

стружки.

При прерывистом резании (строгании, фрезеровании) нарост хотя

и образуется на резце, но периодически отпадает, так как процесс ре-

зания в этих случаях сопровождается резко переменной (ударной)

нагрузкой на инструмент. Реже обнаруживается нарост на резце и

при обработке чугунов, когда образуется стружка надлома и имеет

место пульсирующе-ударная нагрузка на режущую кромку.

§ 4. ЗАВИВАНИЕ СТРУЖКИ, УСАДКА

СТРУЖКИ И УПРОЧНЕНИЕ

|

|

Наглядным доказательством наличия пластических деформаций

при резании металлов является завивание стружки, ее усадка и упроч-

нение (повышение твердости). Последнее имеет место как в стружке,

так и на поверхности резания и

на обработанной поверхности (на

некоторой глубине).

Завивание стружки.

Завивание стружки в спираль

вызывается тем, что слои струж-

ки, прилегающие к резцу, деформи-

руются. На рис. 41 видно, что со

стороны действия силы Р слои по-

лучают утолщение, приобретают

клинообразную форму, в результате

чего и создается кривизна (завива- рис. 41- Схема завивания стружки

ние). Завивание вызывается и тем,

что, встречаясь с резцом, особенно при наличии нароста, стружка

в некоторой точке а (см. рис. 36, а) вынуждена резко изменить напра-

вление движения и изогнуться. Завиванию содействует также и нерав-

номерное охлаждение стружки по толщине; стружка сильнее охлаж-

дается (а следовательно, и сжимается) в наружных слоях, так как

в прирезцовых слоях действует тепло от трения о переднюю поверх-

ность резца.

В зависимости от условий обработки стружка может завиться

в плоскую (логарифмическую) или в винтовую спираль. Стружка

в виде плоской спирали образуется при отрезании (см. рис. 24, а)

и свободном поперечном точении буртика резцом, у которого главный

угол в плане = 90°, а угол наклона главной режущей кромки = 0

(см. рис. 20, б). Если же при точении буртика резец будет иметь ¹90°,

или угол ¹ 0, стружка будет завиваться в винтовую спираль.

Завивание стружки в винтовую спираль происходит и при несвобод-

ном точении, что вызывается в основном различной скоростью схода

отдельных точек стружки, уменьшающейся вдоль ширины среза, при

переходе от обрабатываемой поверхности к обработанной ( vD > vD 0 ,

см. рис. 120, а).

На завивание стружки оказывают влияние следующие основные

факторы: угол резания, толщина среза (подача), глубина лунки на

передней поверхности резца, скорость резания и смазывающе-охлаж-

дающая жидкость.

50

51

Исследования показывают, что чем больше угол резания и меньше

толщина среза, тем больше завивается стружка (т. е. тем меньше ее

радиус кривизны). С увеличением глубины лунки износа на перед-

ней поверхности резца радиус завивания стружки уменьшается

(рис. 42, а), а с увеличением скорости резания увеличивается

(рис. 42,6).

Усадка стружки.-В результате пластического сжатия сре-

заемого слоя стружка оказывается короче того участка, с которого

она срезана, т. е. L< L 0 (рис. 43).

Укорочение стружки по длине принято называть продоль-

ной усадкой стружки; величина ее характеризуется коэф-

фициентом усадки.

|

|

Коэффициент усадки k представляет собой отношение длины

участка, с которого срезана стружка, к длине самой стружки, т. е.

Так как L < L 0 , то коэффициент

усадки k > 1, и в зависимости от

условий обработки он может дохо-

дить до 6—8.,

Если пренебречь изменением

плотности металла в процессе ре-

зания, то (объем срезаемого слоя

(среза) можно приравнять к объе-

му уже срезанного слоя (стружки),

а потому укорачивание стружки по длине должно сопровождаться

увеличением ее площади поперечного сечения. Это увеличение пло-

щади поперечного сечения стружки принято называть попереч-

ной усадкой стружки, и оно (увеличение) происходит в

большей степени за счет увеличения толщины стружки и в мень-

шей — за счет увеличения ее ширины.

Приравнивая объем срезаемого слоя к объему стружки и пре-

небрегая величиной площади остаточных гребешков, можно за-

писать

Д-е = /А

Применение смазывающе-охлаждающих жидкостей способствует

уменьшению радиуса завивания стружки.

Так как малозавитая лентообразная стальная стружка опасна

для рабочего (особенно при больших скоростях резания), наматывается

на заготовку, обвивает резец, суппорт, мешает следить за процессом

резания и неудобна для транспортировки, то приходится подвергать

ее дополнительной деформации, завивая и ломая на мелкие куски

с помощью специальных стружколомателей или стружкозавивателей

(см. стр. 175).

В некоторых случаях ( s ³ 0,3 мм/об) стружкозавивание и струж-

коломание может быть достигнуто в результате искусственного затачи-

вания лунки на передней поверхности резца (см. рис. 115, е).

Степень завивания стружки учитывается при конструировании

канавок многолезвийного инструмента (протяжки, фрезы и др.),

в которых должна разместиться стружка.

где f — номинальная площадь поперечного сечения среза в мм2;

L 0 — длина участка, с которого снята стружка, в мм;

fc — площадь поперечного сечения стружки в мм2;

L — длина стружки, срезанной с участка L 0 , в мм.

Из приведенной формулы следует, что

т. е. продольная усадка стружки равна ее поперечной усадке.

Так как усадка стружки — результат пластической деформации

при резании металлов, то она является внешним выражением этой

деформации и до некоторой степени характеризует условия про-

текания процесса резания. Коэффициент усадки дает возможность

выяснить влияние некоторых факторов на протекание процесса ре-

зания и объяснить ряд явлений, сопутствующих стружкообразованию.

Коэффициент усадки стружки является некоторой количествен-

52

53

|

|

ной оценкой 1 степени пластической деформации при резании метал-

лов, а потому чем меньше усадка стружки, тем с меньшими плас-

тическими деформациями протекает процесс резания, тем, следова-

тельно, более благоприятны условия для стружкообразования и

меньше удельный расход мощности (работы) на обработку данной

заготовки (на получение готовой детали).

|

|

Основными факторами, влияющими на усадку стружки, явля-

ются: 1) геометрические элементы режущей части резца (главным

образом угол резания и радиус за-

кругления при вершине резца в пла-

не); 2) элементы режима резания

(в основном скорость резания и по-

дача); 3) смазывающе-охлаждающая

жидкость; 4) обрабатываемый металл и

его механические свойства.

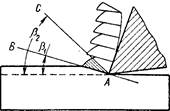

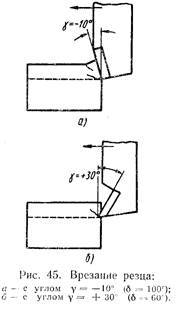

Исследования показывают, что чем больше угол резания

(или чем меньше положительное значение переднего угла), тем

больше усадка стружки (рис. 44). Это объясняется тем, что резец

с большим углом резания (рис. 45, а) в большей степени дефор-

мирует (сжимает) срезаемый слой при его превращении в струж-

ку. Резец с меньшим углом резания (рис. 45, б), наоборот, легче

врезается в обрабатываемый металл, меньше сжимает срезаемый

слой, и получающаяся стружка будет сходить по передней поверх-

ности менее деформированной. На ее образование в этом случае

затрачивается меньшее количество работы; меньше будет также

и тепловыделение, которым всегда сопровождается пластическое

деформирование и процесс резания.

1 Для более полной оценки пластической деформации предполагается подсчет

суммы произведении отдельных площадок скольжений па длину пути их относитель-

ного перемещении (В. В. Кузюшнн. Измерение пластической деформации при резании

металлов. Сб. Челябинского политехнического института № 2, М., Машгиз, 1954;.

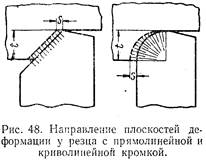

При увеличении радиуса закруглен и я при верши-

не резца в плане усадка стружки увеличивается (рис. 46). Это объ-

ясняется тем, что при увеличении радиуса закругления при вершине

увеличивается длина криволинейного участка режущей кромки рез-

ца (рис. 47). Толщина среза в разных точках криволинейного уча-

|

|

стка переменна и меньше толщины среза а у прямолинейного уча-

стка режущей кромки, поэтому стружка на криволинейном участке

будет деформирована больше, чем на прямолинейном. Увеличение

деформации криволинейного участка будет вызвано также и тем,

что при плоской передней поверхности передний угол на криволи-

нейном участке режущей кромки будет переменным, уменьшаю-

щимся по мере приближения к

вершине резца (т. е. с уменьше-

нием угла ). Кроме того, плос-

кости деформаций на криволиней-

ном участке, нормальные к ре-

жущей кромке (рис. 48), будут

пересекаться, что вызовет «стеснен-

ное» резание и дополнительное

деформирование срезаемого слоя

на этом участке. Все это [умень-

шение средней толщины среза (см.

рис. 50), уменьшение переднего

угла и пересечение плоскостей де-

формаций] вызывает повышенную

деформацию среза, прилегающего к криволинейному участку

режущей кромки, и повышенную деформацию стружки в целом.

Таким образом, чем больше радиус, т. е. чем больше длина

криволинейного участка режущей кромки, тем больше и упадка

стружки. При одинаковых же значениях г влияние криволиней-

ного участка на повышение усадки будет тем большим, чем

большим будет

54

55

|

|

Влияние скорости резания на усадку стружки по-

казано на рис. 40; усадка стружки с повышением скорости реза-

ния сначала уменьшается, достигая минимума, затем повышается,

достигая максимума, и вновь уменьшается. Когда скорость v

превышает примерно 500 м/мин, усадка стружки изменяется

незначительно (рис. 49).

Указаннре изменение усадки (см. рис. 40) объясняется изме-

нением значений действительного угла резания и коэффициента

мацию: чем ближе срезаемый слой к плоскости резания, т. е. чем

он тоньше, тем полнее его деформация и больше коэффициент усадки;

особенно сильной деформации подвергается срезаемый слой толщи-

ной а1 £ р (где р — радиус округления режущей кромки см. рис. 71),

так как угол резания на округлен-

ном участке р > > 90°;

2) коэффициент трения увеличи-

вается с уменьшением толщины сре-

за, а силы трения, дополнительно

сжимающие стружку, оказывают

наибольшее влияние на близлежа-

щие к поверхности контакта слои;

поэтому тонкая стружка в боль-

шей степени подвергается допол-

нительному сжатию, чем толстая.

На интенсивность зависимости k = f (а) влияет угол у: чем

больше передний угол резца (меньше угол резания), тем менее

интенсивно уменьшается усадка стружки с увеличением толщи-

ны среза; при у ³ 40° коэффициент усадки может не зависеть от

толщины среза 118].

В зоне наростообразования зависимость усадки стружки от

толщины среза выражается более сложной кривой, подобной за-

висимости усадки стружки от скорости резания.

Смазывающе-охлаждающие жидкости значительно

снижают усадку стружки и делают ее (усадку) менее зависящей

от толщины среза (см. рис. 61).

На величину усадки стружки оказывает влияние и обраба-

тываемый материал. При обработке малопластичных

трения. В зоне скоростей резания, где образуется нарост, дейст-

вительный угол резания меньше исходного значения этого

угла . Это приводит к соответствующему уменьшению коэффи-

циента усадки стружки. При больших скоростях резания (на

рис. 40 для скорости свыше 45 м/мин), несмотря на постоянство

действительного угла резания (1 = = const), усадка стружки

изменяется в связи с изменением коэффициента трения: увеличи-

вается с увеличением коэффициента трения и уменьшается с его

уменьшением.

Для резца с большим углом резания влияние скорости реза-

ния на усадку стружки более интенсивное, чем для резца с мень-

шим углом резания. При б =45° изменение усадки стружки с

изменением скорости резания незначительно.

При увеличении подачи (толщины среза), при

отсутствии нароста и прочих одинаковых условиях коэффициент

усадки обычно уменьшается (рис. 50). Это объясняется тем, что:

1) неравномерное распределение напряжений по толщине сре-

заемого слоя вызывает и неравномерную (затухающую) дефор-

материалов величина усадки значительно меньше (рис. 51), хотя

усадка подчиняется тем же закономерностям, что и при резании

сталей; при v ³ 250 м/мин коэффициент усадки близок к единице.

Из двух сталей большую усадку при резании будет получать та,

которая имеет меньшую твердость (большую вязкость).

56

67

На процесс стружкообразования, а следовательно, и на коэффициент усадки

стружки оказывают влияние и свойства материала, из которого сделана режущая

часть инструмента [23, 24]. При обработке углеродистых конструкционных сталей

резцами, оснащенными твердым сплавом, коэффициент усадки уменьшается с уве-

личением содержания в твердом сплаве карбида титана и с уменьшением содержания

кобальта (т. е. по мере перехода от сплава Т5К10 к сплаву Т30К4).

Изменение усадки стружки в зависимости от марки и партии твердого сплава

объясняется различными величинами коэффициента трения между стружкой и перед-

ней поверхностью резца, что вызывается различной склонностью сплавов к слипанию

со стружкой.

Упрочнение. Выше было сказано, что пластической деформации

подвергаются срезаемый слой и слои основной массы металла.

Глубина распространения пластической деформации от поверх-

ности резания и обработанной поверхности зависит от ряда фак-

торов и может достигать сотых долей миллиметра и даже нескольких

миллиметров.

Величина упрочнения стружки, поверхности резания и обра-

ботанной поверхности, наряду с усадкой стружки, является ха-

рактеристикой степени пластической деформации металла при

резании.

На рис. 52 показана схема распределения микротвердостн в зоне деформации

при свободном резании отожженной стали У10A (скорость резания v = 10 м/мин ,

толщина среза а — 1,2 мм).

58

58

Из схемы видно, что наибольшее упрочнение (микротвердость равна 200 ед.)

имеет стружка в месте ее выхода из контакта с резцом (длина контакта составляла

примерно 1,85 мм).

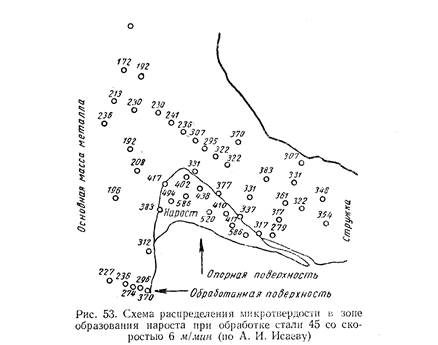

На рис. 53 показана схема распределения микротвердости в зоне деформации,

в которую включен сильно развитый и деформированный нарост, имеющий твердость

402—586 ед. Высокую твердость (370 ед.) имеет и обработанная поверхность.

|

|

1 78

№ °

Упрочненный слой, имея повышенное значение твердости,

предела текучести и предела прочности, более износостоек и вы-

нослив 1, но вместе с тем он и более хрупок, а потому обладает

меньшим сопротивлением ударным нагрузкам. Таким образе?,;,

упрочнение, которое получают поверхности детали в результате

обработки, может оказывать существенное влияние на ее работо-

способность, а упрочнение, полученное заготовкой на данной

(промежуточной) операции, может оказывать влияние на процесс

резания при последующих операциях.

На величину и глубину упрочнения обработанной поверхности

оказывает влияние ряд факторов, главнейшими из которых яв-

ляются свойства обрабатываемого металла, угол резания, радиус

округления режущей кромки инструмента, толщина среза (подача),

1 Предел усталостной прочности упрочненной обработанной поверхности детали

повышается, если она не имеет задиров и других дефектов.

износ инструмента, скорость резания и смазывающе-охлаждающая

жидкость.

Чем мягче и пластичнее обрабатываемый металл, тедо большему

упрочнению он подвергается. Чугуны обладают значительно меньшей

способностью к упрочнению, чем стали, как по величине упрочне-

ния, так и по глубине его распространения. На рис. 54 показано

|

|

изменение микротвердости

чугуна на различном рас-

стоянии от обработанной

поверхности (при торцовом

фрезеровании). При при-

нятых условиях обработки

глубина наклепа составля-

ла около 36 мк, а твер-

дость обработанной по-

верхности по отношению

к исходной твердости чу-

гуна повысилась в 1,7 раза

(510/300).

Исследования показы-

вают, что чем больше угол

резания, радиус округле-

ния режущей кромки ин-

струмента и толщина среза, тем выше упрочнение. При увеличении

скорости резания, начиная с некоторого значения ее, упрочнение

обработанной поверхности уменьшается. При увеличении износа

инструмента по его задней поверхности упрочнение сначала воз-

растает, а затем уменьшается.

Смазывающе-охлаждающие жидкости уменьшают глубину и

степень упрочнения [25], причем при увеличении скорости резания

интенсивность уменьшения упрочнения падает. Отжит и нормали-

зация обработанной поверхности снимают упрочнение.

§ 5. КАЧЕСТВО ОБРАБОТАННОЙ ПОВЕРХНОСТИ

Долговечность современных быстроходных и мощных машин

зависит не только от рода, качества и термической обработки

металла, из которого изготовлены их детали, но и от качества

обработки поверхностей этих деталей.

Качество обработанной поверхности характеризуется точно-

стью ее изготовления по отношению к размерам, заданным кон-

структором, ее физико-механическими свойствами 'и шероховато-

стью, полученными в результате обработки. Физико-механические

свойства обработанных поверхностей определяются в основном

химическим составом данного металла, микроструктурой, прочно-

стью, твердостью, остаточными напряжениями, износостойкостью

и коррозионной устойчивостью.

Шероховатость обработанной поверхности характеризуется

совокупностью неровностей (выступов и впадин с относительно

малыми шагами), образующих рельеф поверхности.

Влияние качества обработанной поверхности на эксплуатационные характери-

стики деталей. Шероховатость обработанной поверхности — одна из важных харак-

теристик ее качества — оказывает большое влияние на износостойкость поверхности

детали, на прочность детали, на ее коррозионную стойкость и на надежность непод-

вижного соединения деталей.

|

|

Износостойкость двух трущихся поверхностей во многом зависит от

удельного давления между поверхностями. При наличии на этих поверхностях

микронеровностей (рис. 55) площадь контакта между поверхностями уменьшается,

а удельное давление и температура в местах

касания повышаются, что приводит ■ к по-

вышению интенсивности смятия, среза и

выкрашивания выступающих точек обеих

поверхностей, т. е. к повышению их износа 1.

Наличие на поверхности микронеровно-

стей (гребешков) вызывает концентрацию

местных напряжений у дна впадин гребеш-

ков, что может привести к появлению тре-

щин, значительно снижающих проч-

ность детали (особенно при ее работе со

знакопеременными нагрузками).

Впадины гребешков являются также

местом сбора корродирующих веществ (ве-

ществ, способствующих разрушению металла

вследствие его окисления и разъедания), а потому чем более шероховата поверх-

ность (т. е. чем больше высота гребешков), тем благоприятнее условия для

начала коррозии и ее проникновения в глубину детали.

При наличии на обработанной поверхности детали шероховатостей снижается

и надежность неподвижного соединения двух таких деталей, так как при

запресовке одной детали в другую происходит смятие (сглаживание) гребешков и

соответствующее уменьшение расчетного натяга.

Из изложенного следует, насколько важно влияние шероховатости обработан-

ной поверхности на эксплуатационные характеристики детали.

Но качество обработанной поверхности характеризуется не только ее шерохо-

ватостью, а также и другими факторами, оказывающими значительное влияние на

работоспособность той или иной детали.

Так, на износостойкость обработанной поверхности детали (напри-

мер, при трении стального вала в твердом подшипнике) большое влияние, наряду

с шероховатостью, оказывают степень и глубина распространения упрочнения

(наклепа) и величина остаточных.напряжений в поверхностном слое [27]. При этом

может иметь место такое положение, когда изменение какого-либо элемента режима

резания (например, увеличение подачи), с одной стороны, приводит к понижению

износостойкости (вследствие увеличения шероховатости), с другой стороны, — к по-

вышению износостойкости (вследствие повышения упрочнения). В зависимости от

того, какой из этих факторов будет преобладать, износостойкость с увеличением по-

дачи может или увеличиваться, или уменьшаться, причем упрочнение поверхностного

слоя, полученное в процессе резания, способствует повышению износостойкости

только тогда, когда оно не сопровождается уменьшением величины остаточных на-

пряжений, которые оказывают на износостойкость наибольшее влияние [28]. Оста-

точные напряжения снижают подвижность атомов и повышают сопротивление износу

1 При чрезмерно малой высоте микронеровностей износ двух трущихся деталей

также может быть интенсивным, так как коэффициент трения при уменьшении высоты

микронеровностей сначала уменьшается, достигает минимума, а затем повышается.

60

Ы

(отрыву отдельных частиц металла), причем для повышения износостойкости оста-

точные напряжения растяжения так же полезны, как и напряжения сжатия [27].

Упрочнение и остаточные напряжения в поверхностных слоях обработанной

поверхности наряду с шероховатостью оказывают влияние и на у с т а л о с т н у ю

прочность (выносливость) детали. Исследования [28 — 31] показали, что

чем меньше шероховатость обработанной поверхности, больше глубина и степень

упрочнения и остаточные напряжения слития в поверхностных слоях обработанной

поверхности, тем выше усталостная прочность детали; наличие и поверхностных слоях

остаточных напряжений растяжения способствует снижению усталостной прочности.

Остаточные напряжения сжатия способствуют и снижению влияния коррозии на

деталь.

Большие работы, проведенные в нашей стране по комплексному изучению ка-

чества обработанной поверхности (С. В. Серенсеном, И. А. Одингом, П. Е. Дьяченко,

И. С. Штейнбергом, А. И. Исаевым, А. А. Маталиным и др.), заложили основы созна-

тельного управления процессом резания и получения обработанной поверхности

не только заданного размера, но и высокого качества по эксплуатационным характе-

ристикам.

Образование микронеровностей и влияние различных факторов

на шероховатость обработанной поверхности

Начало научного исследования микрогеометрии обработанной поверхности

было положено проф. В. Л. Чебышевым, который в 1873 г. впервые вывел форму для

определения высоты микронеровностей при цилиндрическом фрезеровании. При

содействии В. Л. Чебышева еще в 1893 г. на Тульском оружейном заводе были при-

менены лекала, при помощи которых контролировали не только размеры детали,

но и шероховатость ее обработанных поверхностей. Эти лекала были первыми в мире

образцами (эталонами) шероховатости поверхности — прообразом эталонов, приме-

няемых в настоящее время.

На рис. 56, а—в показаны профили обработанной поверхности,

представляющие собой след режущих кромок инструмента.

При резании резцом с радиусом закругления r = О (рис. 56, а)

теоретическая высота гребешка Н определится из следующих

соотношений:

откуда

Когда теоретический профиль обработанной поверхности по-

лучается как след криволинейного участка режущей кромки

BCF с радиусом г (рис. 56, б), высота оставшихся гребешков Н

определится следующим образом:

из треугольника ОБЕ

тогда

Аналогично можно вывести формулы для более общего слу-

чая, когда наряду с прямолинейными участками режущих кромок

a b и fe (рис. 56, в) в формировании профиля принимает участие

и криволинейный участок bcf с радиусом r (радиусом закругления

при вершине резца в плане).

0 ) щих кромок

Из анализа выведенных формул следует, что высота гребеш-

ков (шероховатость) уменьшается с уменьшением подачи s, глав-

ного и вспомогательного 1 углов в плане и с увеличением

радиуса r закругления при вершине резца в плане. Это же поло-

жение для углов и показано на рис. 56, а; при уменьшении

угла (направление L Е) и угла 1 (направление KF) высота

гребешка Н1 уменьшается в сравнении с первоначальной высо-

той H.

Действительный профиль обработанной поверхности будет

более шероховатым (см. рис. 56, в) и высота его неровностей Н0

значительно больше теоретической высоты H. Основной причиной,

вызывающей резкое отличие действительного профиля от теоре-

тического, является упругое и пластическое деформирование

слоев обработанной поверхности; большое влияние на Но оказы-

вают также периодичность наростообразования (см. рис. 36, б)

и силы трения, всегда действующие между задними поверхно-

стями инструмента и поверхностями заготовки, приводящие к

разрывам металла в поверхностных слоях. Поэтому наряду с

63

рассмотренным влиянием s, (, , и r (которые в основном воз-

действуют как чисто геометрические факторы) на шероховатость

(микрогеометрию) обработанной поверхности оказывает влияние

в процессе стружкообразования и ряд других факторов. К ним

в основном относятся скорость резания, свойства обрабатывае-

мого металла, передний угол, смазывающе-охлаждающая жид-

кость, упругие деформации поверхности, шероховатость режу-

щей кромки инструмента, износ инструмента.

Влияние скорости резания на шероховатость обработанной

поверхности показано на рис. 57. Кривая / является более общим случаем, имеющим

место при обработке сталей, за исключением высоколегированных. Сначала в диапа-

зоне скоростей Vi — v 2 ( vi близка к нулю) шероховатость обработанной поверхности

|

|

увеличивается, что вызывается на-

чалом наростообразования, дости-

гающего максимального значения

при скорости v 2 .

Начиная со скорости v2 под

действием возросшей температуры

условия для наростообразования

ухудшаются, высота наростообра-

зования уменьшается, и при не-

которой скорости резания v 3 она

исчезает совсем; это приводит к со

ответствующему уменьшению высо-

ты микронеровностей. При даль-

нейшем увеличении скорости реза-

ния с v 3 до у4 шероховатость по-

верхности продолжает уменьшаться,

что объясняется уменьшением тре-

ния (за счет повышения темпера-

туры) между задней поверхностью

резца и обработанной поверхностью,

а также общим уменьшением пластической деформации (что подтверждается соот-

ветствующим уменьшением коэффициента усадки стружки, см. рис. 49).

Начиная со скорости резания у4, величина которой зависит в основном от о б р а -

батываемого металла, процесс резания стабилизируется, и высота

микронеровностей практически остается постоянной (близкой к Н теоретической).

При обработке высоколегированных сталей, цветных металлов и хрупкого чу-

гуна горбообразная кривая почти не имеет места. Более характерной зависимостью

для этих металлов является кривая 2 (рис. 57), показывающая, что с увеличением

скорости резания шероховатость обработанной поверхности сначала резко умень-

шается, а затем практически остается постоянной; это объясняется почти полным

отсутствием наростообразования.

Чем выше твердость обрабатываемой стали, тем меньше высота микронеровно-

стей; по мере увеличения скорости резания влияние твердости на шероховатость об-

работанной поверхности снижается.

Передний угол оказывает некоторое влияние на шероховатость обра-

ботанной поверхности. Исследования показывают, что при увеличении переднего

угла (уменьшении угла резания) высота микронеровностей несколько убывает. Это

уменьшение происходит более резко по мере увеличения- подачи и менее резко по

мере увеличения скорости резания (начиная со скорости 20—30 до 60—80 м/мин,

рис. 58). Начиная же со скорости резания 60—80 м/мин (при обработке углеродистых

сталей) передний угол практически не влияет на шероховатость обработанной по-

верхности.

Смазывающе-охлаждающие жидкости, облегчая процесс

стружкообразования, уменьшая трение и пластическое деформирование, способcт-

вуют получению менее шероховатой обработанной поверхности (рис. 59). По' мере

увеличения скорости резания эффект от применения жидкостей уменьшается (по

сравнению с обработкой всухую) и начиная с некоторой скорости становится прак-

тически не заметным.

|

|

Чем больше упругое восстановление обработанной поверхности

(Н vn \ см. рис. 35), тем в большей степени будет отличаться действительная высота

гребешка от расчетной. Так как упругое восстановление зависит от радиуса р округ-

ления режущей кромки, то чем больше р, тем больше действительная высота гре-

бешков (хуже обработанная поверхность).

Влияние упругих деформаций и величи-

ны р на высоту Яд особенно интенсивно

сказывается при малых толщинах среза,

когда  близко к единице.

близко к единице.

|

|

Высота микронеровностей,

режущей кромки влияет на

микрогеометрию обработанной поверхно-

сти: зазубрины режущей кромки копируются непосредственно на гребешках обра-

ботанной поверхности, увеличивая их высоту. Шероховатости от режущей кромки

могут быть основными при продольном точении с малыми подачами, а также при

поперечном (фасонном, см. например, рис. 15, ///) точении резцом с высокой

скоростью резания. Поэтому поверхности резца для чистового точения должны быть

тщательно заточены (доведены), что уменьшает шероховатость и на самой режущей

кромке 1.

При износе резца до 0,5—1 мм по его задней поверхности влияние из-

носа на шероховатость незначительно; однако большая величина износа, приводя-

щая к значительному возрастанию шероховатости режущей кромки, величины р и

сил, действующих в процессе резания, может вызвать увеличение высоты микро-

неровностей обработанной поверхности, а при недостаточной жесткости системы

СПИД привести и к вибрациям, значительно ухудшающим микрогеометрию обра-

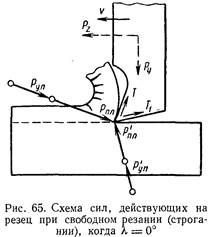

ботанной поверхности (см. рис. 63).

В заключение отметим, что подача s в пределах до 0,12—0,15 мм/об на дейст-

вительную высоту гребешков влияет незначительно, тогда как при дальнейшем

1 Шероховатость режущей кромки ' обычно больше средней шероховатости

на передней и задней поверхностях.

64

65

увеличении подачи действительная высота микронеровностей резко возрастает

(см. рис. 59). Глубина же резания на изменение микрогео.метрии обработанной по-

верхности влияет мало.

Рассмотренные применительно к токарной обработке зависи-

мости шероховатости обработанной поверхности от различных

факторов сохраняют в основном свою силу и для других видов

обработки (строгания, сверления, зенкерования, фрезерования и др.).

Так как завивание стружки, ее усадка и упрочнение являются

результатом пластической деформации при резании металлов, а

последняя влияет также и на степень шероховатости обработан-

ной поверхности, то можно сказать, что пластическая деформа-

ция, завивание стружки, усадка стружки и шероховатость обра-

ботанной поверхности 2 имеют глубокую физическую связь.

§ 6. ВЛИЯНИЕ СМАЗЫВАЮЩЕ-

ОХЛАЖДАЮЩИХ ЖИДКОСТЕЙ (СОЖ)

НА ПРОЦЕСС РЕЗАНИЯ

При резании металлов в результате затрачиваемой работы

возникает тепло. Воздействуя на режущий инструмент, тепло раз-

мягчает его, делает менее износостойким и изменяет его размеры.

От действия тепла изменяются и размеры обработанной поверх-

ности. Эти температурные деформации инструмента и заготовки

снижают точность обработки.

Для отвода тепла от режущего инструмента и заготовки при-

меняют смазывающе-охлаждающие жидкости (см. рис. 94), ко-

торые к тому же уменьшают трение (между резцом — стружкой

и резцом — заготовкой) и облегчают процесс стружкообразования.

Сущность физико-химического действия смазывающе-охлаж-

дающих жидкостей при резании металлов вскрыта советской

школой акад. П. А. Ребиндера, работами которого [34—37] дока-

зано, что свойства смазывающе-охлаждающих жидкостей можно

изменять путем введения в' них небольших количеств (0,1—1%)

поверхностно-активных веществ.

Поверхностно-активными веществами по отношению к какой-

либо жидкости называются такие вещества, которые при введе-

нии их в жидкость уменьшают ее поверхностное натяжение или

поверхностную энергию и повышают смачиваемость (масляни-

стость). К таким веществам относятся органические кислоты

(стеариновая, олеиновая, пальмитиновая и др.), их соли, а также

органические вещества с галогено- или серосодержащими поляр-

ными группами.

На рис. 60 показаны фотографии стружек, полученных при

обработке всухую, с применением неактивного (очищенного) и

2 Классификация и обозначения шероховатости обработанных поверхностей

устанавливаются ГОСТом 2789—59 (см. также работы [32, 49]).

активированного керосина (свободное резание, v — 6,5 м/мин,

b = 2,8 мм; а = s = 0,04; 0,125 и 0,20 мм). Из фотографий видно, что

стружки, полученные при обработке всухую и с неактивным кероси-

ном, имеют ярко выраженные элементы и зазубрины (при всех по-

дачах). При обработке же с применением активированного ке-

росина стружки сливные. Это доказывает, что поверхностно-ак-

тивные смазывающе-охлаждающие жидкости, изменяя напря-

женное состояние в зоне деформации и облегчая разрушение,

оказывают большое влияние на процесс стружкообразования.

Облегчение процесса стружкообразования с применением по-

верхностно-активных смазывающе-охлаждающих жидкостей на-

глядно проявляется и в уменьшении усадки стружки (рис. 61),

66

в уменьшении силы резания (см. рис. 78), в уменьшении шеро-

ховатости обработанной поверхности 1 (см. рис. 59), в снижении

интенсивности износа режущего инструмент 2 (см. рис. 99).

На рис. 62 показаны сечения заготовки и резца в направлении, перпендикулярном

к главной режущей кромке. Так как жидкость омывает заготовку и резец, то на

абсолютно чистой поверхности резания 1, только что вышедшей из-под резца, обра-

зуется адсорбционный слой 3 б; проникая в микрощели 4, всегда имеющиеся в твер-

дом теле и создающиеся дополнительно при разрушении, молекулы поверхностно-

активных веществ адсорбируются на стенках щели и, препятствуя их смыканию,

образуют «разрыхленную зону» предразрушения в. Образованная поверхность ре-

зания^/ через один оборот заготовки при подходе к резцу будет представлять собой

уже обрабатываемую поверхность 2, омываемую жидкостью сверху. Таким образом,

при входе в зону деформации (в зону начала стружкообразования), срезаемый слой а

имеет «разрыхленную зону» (зону предразрушения) ар. В зоне деформации вследствие

скольжения одних слоев относительно других, наряду с дальнейшим развитием

микрощелей происходит образование новых микрощелей. Под воздействием поверх-

1 По отношению к обработке всухую чистота обработанной поверхности повы-

шается на один-два класса (по ГОСТу 2789—59).

2 Снижение интенсивности износа режущего инструмента вызывается и охлаж-

дающим свойством жидкости.

3 Адсорбция — процесс, при котором на поверхностном слое данного вещества

концентрируются молекулы, атомы или ионы другого вещества, поглощаемые из

окружающей среды.

4 Микрощели (трещины) всегда образуются при разрушении твердых тел.

Жидкость проникает в такие микрощели (на глубину до 0,1 мм) под влиянием капил-

лярного давления; молекулы поверхностно-активных веществ покрывают поверхности

щели (адсорбируются на них) с большей скоростью, чем происходит всасывание

всей жидкости.

ностно-активных веществ здесь начинают развиваться те плоскости скольжения,

которые в обычных условиях, т. е. на воздухе или в неактивной среде, не получили

бы развития. В результате всего этого процесс стружкообразования (разрушения)

облегчается, а толщина пачек скольжения слоев уменьшается и стружка из ступен-

чатой может перейти в сливную.

Жидкость оказывает влияние не только на внешние слои стружки, но и на слои

металла, соприкасающиеся с режущей кромкой резца, и на слои стружки с прирез-

цовой (надрезцовой) стороны.

На поверхности резца и в зону разрушения металла перед режущей кромкой

резца жидкость попадает по вакуумам 4 и 5, образуемым при срывах нароста 3,

а также по вакуумным микротрещинам, получающимся в результате ослабления и

нарушения контактов между заготовкой и резцом (что вызывается их колебаниями —

вибрациями) [38].

Исследования показывают, что для каждого обрабатываемого металла и даже

вида обработки есть своя наиболее оптимальная смазывающе-охлаждающая жидкость

и что наибольшую эффективность смазывающе-охлаждающие жидкости дают при

резании вязких, высокопластичных и сильно упрочняющихся при деформации ме-

таллов; с увеличением толщины среза и скорости резания эффект облегчения струж-

кообразования от применения смазывающе-охлаждающих жидкостей уменьшается.

К смазывающе-охлаждающим жидкостям, применяемым при

резании, предъявляются следующие основные требования: высо-

кая охлаждающая и смазывающе-режущая способность, устойчи-

вость, антикоррозионность и безвредность для работающего. Все

применяемые в настоящее время смазывающе-охлаждающие жид-

кости можно разбить на две основные группы: главным образом —

охлаждающие и смазывающие.

К первой группе относятся жидкости с малой вязкостью,

большой теплоемкостью и теплопроводностью. Сюда относятся

водные растворы минеральных электролитов 1 и водные эмульсии.

Ввиду их большой теплоемкости они применяются в тех случаях,

когда основной целью является охлаждающее действие — для по-

вышения стойкости режущего инструмента (например, при обди-

рочных работах, когда имеет место большое тепловыделение

и чистота обработанной поверхности не имеет особого значения).

Широко распространенные в практике водные эмульсии при-

готовляют из эмульсолов, представляющих собой коллоидные

растворы мыл и органических кислот в минеральных маслах, ста-

билизированные водой или водой и спиртом [40]. При смешении их

с водой они дают эмульсию цвета от молочно-белого до корич-

невого (2—20% масла и 0,3—2% мыла).

Лучшей жидкостью будет та, которая наряду с высокими

охлаждающими свойствами обладает и хорошей маслянистостью,

что достигается введением в жидкость поверхностно-актив-

ных веществ. В связи с этим в промышленности широкое распро-

странение находят активированные эмульсолы, к которым отно-

1 Минеральные электролиты (кальцинированная сода, нитрит натрия, жидкое

стекло и др.) вводятся в воду как антикоррозионные добавки, предохраняющие

металл от коррозии; для лучшего смачивания металлических поверхностей в воду

добавляют мыло или специальные смачиватели ОП-7 и ОП-10 (резко снижающие

поверхностное натяжение воды).

6 8

69

сится, например, осерненный эмульсол следующего состава: 25%

сульфированного касторового масла, 13,5% осерненного соевого

масла, 17% минерального масла, 32% воды и 20%-ный раствор

каустической соды — остальное (до получения прозрачного масла).

Широко применяют и активированные эмульсолы на окислен-

ном петролатуме (на синтетических жирных кислотах) следую-

щего состава: 20% окисленного петролатума, 70% минерального

масла — веретенного 3 и 10% воды [41].

К жидкостям второй группы, обладающим высокой масля-

нистостью, относятся минеральные, растительные, животные и

компаундированные масла (смесь минеральных масел с расти-

тельным или животным), а также керосин и растворы в масле

или керосине поверхностно-активных веществ.

Жидкости этой группы применяют при чистовых и отделочных

работах, когда требуются высокие чистота и точность обработан-

ной поверхности.

В промышленности широкое распространение нашли так на-

зываемые осерненные масла (сульфофрезолы), содержащие в

качестве активированной добавки серу.

§ 7. ВИБРАЦИЯ ПРИ РЕЗАНИИ МЕТАЛЛОВ

Вибрации (колебания в системе СПИД) ухудшают качество

обработанной поверхности (рис. 63), повышают износ инструмен-

та и станка, приводят к разрегулированию соединений в станке

и приспособлении. Сильные вибрации вынуждают снижать про-

изводительность процесса резания, а иногда работа на станке

вообще становится невозможной.

При резании металлов могут иметь место два вида колеба-

ний (вибраций): вынужденные колебания и автоколебания (са-

мовозбуждающиеся процессом стружкообразования).

Вынужденные колебания возникают под действием

периодически возмущающих сил, которыми могут быть: 1) пере-

менные силы, действующие на систему в результате прерывистого

резания (например, точение валика, имеющего продольный паз)

или неравномерного припуска; 2) центробежные силы инерции

неуравновешенных вращающихся масс (заготовки, патрона, шки-

вов, роторов электродвигателей и др.); 3) силы удара, вызванные

неисправностями и неточностью изготовления рабочих поверхно-

стей в деталях механизмов передач движений (например, износом

деталей механизма, неточностью изготовления зубчатых колес),

резкими включениями и переключениями и т. п.

А в т о к о л е б а н и я — явление более сложное и чаще имею-

щее место при резании металлов.

Основными причинами появления автоколебаний являются:

1) непостоянство силы трения сходящей стружки о резец и резца

о заготовку; 2) неравномерное упрочнение срезаемого слоя по его

70

толщине; 3) непостоянство нароста, приводящее к изменению в про-

цессе резания угла резания и площади поперечного сечения среза.

На интенсивность (высоту волны) вибраций автоколебатель-

ного характера оказывают влияние род обрабатываемого металла

и его механические свойства, элементы режима резания, геомет-

рические элементы режущей части инструмента и жесткость

системы СПИД.

При обработке сталей, в особенности вязких, вибрации сильнее,

чем при обработке чугунов. При увеличении НВ и в обрабатываемого металла

вибрации уменьшаются, при увеличении относительного удлинения и относитель-

ного сужения — увеличиваются [42].

При увеличении скорости резания вибрации сначала возрастают, а затем

уменьшаются. Чем больше подача, тем меньше величина скорости резания, начиная

с которой уменьшаются вибрации [43]. При увеличении глубины резания

(ширины среза) вибрации при продольном точении возрастают.

Влияние подачи на вибрации меньшее, чем влияние скорости и глубины

резания. С увеличением подачи (толщины среза) вибрации уменьшаются (при

s <t); при s > t вибрации с увеличением подачи увеличиваются [44].

Чем меньше главный угол в плане , тем интенсивнее вибрации.

Это объясняется как уменьшением толщины и увеличением ширины среза, так и

увеличением радиальной (отжимающей) силы Pv с уменьшением угла (см. рис. 76).

Чем больше сила Pv , тем больше отжим между заготовкой и суппортовой группой

станка. Поэтому при обтачивании длинных и топких валиков (т. е. валиков малой

жесткости) необходимо применять резцы с большими углами в плане. В практике,

кроме увеличения углов (до 90°), для уменьшения отжима и вибраций применяют

люнеты, а также специальные приборы — виброгасители. Аналогичное влияние,

71

но менее интенсивное, оказывает и вспомогательный угол в плане

j1; чем меньше угол тем больше вибрации.

Вибрации возрастают при увеличении радиуса закругления при

вершине резца в плане, что также объясняется увеличением ширины среза, умень-

шением средней толщины среза и увеличением радиальной силы Pv .

Передний и задний углы резца в пределах 3—20° не оказывают су-

щественного влияния на вибрации [45].

На вибрации оказывает влияние и форма передней поверхности

резца. Так, дополнительно заточенная лунка на передней поверхности резца (фор-

ма ///, рис. 115, в) уменьшает вибрации по сравнению с резцом без лунки.

Износ резца по задней поверхности (см. рис. 95) усиливает вибрации.

Чем выше жесткость системы СПИД и меньше зазоры между ее

звеньями, тем меньше условий для возникновения вибраций вообще, тем меньше

высота волны вибраций, если они и возникают. Поэтому при продольном точении

наибольшие вибрации возникают, когда резец находится посредине заготовки, так

как величина прогиба заготовки от сил, действующих на нее в этом случае, будет

|

|

наибольшей (жесткость же заготовки будет наи-

меньшей). Вибрации уменьшаются при продоль-

ном точении заготовки вблизи задней бабки

станка; еще меньше они при резании вблизи

передней бабки станка.

Чем больше вылет пиноли задней

бабки, тем больше вибрации, так как жесткость

системы в этом случае будет меньшей.

Чем выше жесткость заднего

центра, тем меньше вибрации при резании;

хорошие результаты дает обычный неподвижный

задний центр, вставленный в пиноль задней

Рис. 64. Резец с виброгасящей бабки. Однако при работе на высоких скоро-

фаской стях резания применение неподвижного центра

практически невозможно, так как большая от-

носительная скорость вращения поверхности

центрового отверстия заготовки по конической поверхности центра приводит к боль-

шому тепловыделению и износу центра. В связи с этим применяют вращающиеся

задние центры (на подшипниках), имеющие вид головки, вставляемой, как и не-

подвижный центр, в пиноль задней бабки. Но такие (обычные) вращающиеся центры

имеют жесткость, в 3,5—4 раза меньшую по сравнению с неподвижным центром

и зачастую являются причиной возникновения вибраций. Поэтому, особенно при

точных и тяжелых работах, рекомендуется применение специального вращающегося

центра, встроенного в пиноль задней бабки.

Чем больше вылет резца из резцедержателя и меньше размеры

державки резца в поперечном сечении (при одном и том же материале дер-

жавки), тем меньше жесткость системы и больше вибрации, причем чем выше ско-

рость резания, тем интенсивнее влияние вылета резца на увеличение вибраций.

Установленные зависимости влияния различных факторов на вибрации указы-

вают и пути их уменьшения. Однако эти пути не являются универсальными, а иногда

и прямо невыгодны. Например, увеличение главного угла в плане, хотя и вызывает

уменьшение вибраций, но вместе с тем увеличивает интенсивность износа режущего

инструмента1. Не всегда целесообразно применение и большого переднего угла

(малого угла резания), большого вспомогательного угла в плане и малого радиуса

закругления при вершине резца. Поэтому желательно найти такие средства устра-

нения (или уменьшения) вибраций, которые не снижали бы производительности.

Наряду с повышением жесткости системы СПИД к таким средствам относятся:

1) постановка упругих (резиновых и др.) прокладок под поводковые болты (при ра-

боте в центрах) и под кулачки патрона (при работе в патроне); 2) применение спе-

циальных приборов — виброгасителей, препятствующих возникновению вибраций;

1 Подробнее см. стр. 120,

72

действие виброгасителей основано на повышении сил сопротивления в системе

СПИД; 3) при черновой и получистовой обработке устранение низкочастотных ви-

браций заготовки может быть достигнуто путем специальной заточки у резца отри-