НА ТЕМПЕРАТУРУ РЕЗАНИЯ ПРИ ТОЧЕНИИ

На температуру резания при точении оказывают влияние: обра-

батываемый металл; элементы режима резания (скорость, подача,

глубина резания); геометрические элементы режущей части резца и

его размеры; смазывающе-охлаждающая жидкость.

Обрабатываемый металл. Выше указывалось, что при одинаковых

условиях работы при резании стали тепла выделяется больше, чем при

резании чугуна, что было экспериментально подтверждено еще Я- Г.

Усачевым. Однако, несмотря на меньшее количество тепла, выделяю-

щегося при резании чугуна, температура в тонких поверхностных

слоях резца может быть значительной. Это объясняется тем, что при

образовании стружки надлома давление стружки на резец сосредото-

чивается вблизи режущей кромки резца (на прилегающем к нему ма-

лом объеме головки), а также меньшей теплопроводностью чугуна по

сравнению со сталью.

Большоевлияние на температуру резания оказывают механические

свойства обрабатываемого металла. Чем выше предел прочности ав

и твердости НВ металла заготовки, тем большие силы сопротивления

необходимо преодолеть при стружкообразовании, тем большую работу

надо затратить на процесс резания, тем больше, следовательно, вы-

делится тепла и выше будет температура резания. Кроме того, при

резании твердых сталей стружка соприкасается с передней поверх-

ностью резца на меньшей площади, чем при резании мягких

(более пластичных) сталей; это повышает давление на единицу

поверхности контакта, а отвод тепла в тело резца и в толщу

стружки происходит через меньшую площадь поверхностей, что

также способствует повышению температуры в поверхностных слоях

резца.

|

|

|

Чем выше теплопроводность и теплоемкость обрабатываемого

металла, тем интенсивнее отвод тепла от места его выделения в толщу

94

стружки и в обрабатываемую заготовку, тем меньше, следовательно,

температура поверхностных слоев резца.

Элементы режима резания. С увеличением скорости реза-

ния уменьшаются силы резания, но в значительно меньшей сте-

пени, чем увеличивается скорость.

Так, например (см. рис. 80), Гс

при увеличении скорости резания

в 5 раз (от v = 50 до v = 250 м/мин)

сила Рг уменьшается только в

142

следует, что с увеличением скоро-

сти резания тепла будет выделять-

ся больше.

С увеличением тепла возрастает

температура нагрева резца, струж-

ки и заготовки (рис. 86). Таким образом, температура резания

(наивысшая температура поверхности резца) увеличивается с увели-

чением скорости резания, что может быть выражено следующим урав-

нением:

где С1— коэффициент, зависящий от условий обработки (обрабаты-

ваемого металла, глубины резания, подачи, геометрических

элементов режущей части резца, смазывающе-охлаждающей

жидкости);

z показатель степени, характеризующий интенсивность при-

роста температуры с увеличением скорости резания.

Экспериментальные данные показывают, что показатель степени

z 1 (z=0,26 ¸ 0,72).

|

|

|

С увеличением подачи увеличивается сила резания, а следо-

вательно, будет возрастать и количество тепла. Но сила Pz возрастает

в меньшей степени, чем увеличивается подача (показатель степени

у = 0;75, стр. 82), а потому медленнее прироста подачи будет увели-

чиваться количество тепла и повышаться температура резания (рис. 87).

На снижение интенсивности увеличения температуры резания с уве-

личением подачи влияет и усиление теплоотвода от поверхностей

трения в толщу стружки и в тело резца (в связи с увеличением тол-

щины стружки и поверхности соприкосновения стружки с резцом).

Зависимость между температурой резания и подачей может быть

выражена уравнением

95

где С2 — коэффициент, зависящий от условий обработки;

х — показатель степени, характеризующий интенсивность при-

роста температуры с увеличением подачи.

По данным ряда исследований х =0,13 ¸0,45, т. е. на темпера-

туру резания подача по сравнению со скоростью резания оказывает

меньшее влияние (х < z )

|

|

|

Еще меньшее влияние на температуру резания оказывает глу-

бина резания. С увеличением глубины резания общее коли-

чество тепла увеличивается, так как увеличиваются сила Р' z и работа

резания. Однако вместе с увеличением тепла пропорционально глу-

бине резания увеличивается и длина активной части режущей кромки

(см. рис. 70, а), т. е. каждому вновь прибавленному по ширине участку

стружки соответствует такой же участок контакта на резце. Наряду

с увеличением контакта улучшается и теплоотвод в тело резца, так как

при этом увеличивается объем активной части головки резца. Поэтому,

несмотря на увеличение общего тепловыделения, температура в каждой

точке контакта резца со стружкой увеличится незначительно (рис. 88).

Зависимость между температурой и глубиной резания может быть

выражена следующим образом:

Показатель у < 1 и у < х (среднее значение у =0,1).

Полное уравнение температуры резания в зависимости от эле-

ментов режима резания может быть записано так:

где С — общий коэффициент, характеризующий условия обработки

(обрабатываемый металл, геометрические элементы режущей

части резца, смазывающе-охлаждающая жидкость).

Геометрические элементы резца. Наибольшее влияние на темпе-

ратуру резания оказывают передний угол (угол резания), главный

угол в плане и радиус закругления при вершине резца.

|

|

|

96

|

|

Передний угол (угол резания) оказывает сложное влия-

ние на температуру резания. Это объясняется тем, что, с одной стороны,

при уменьшении переднего угла (увеличении угла резания) увели-

чиваются деформации и работа резания, приводящие к увеличению

тепловыделения. С другой стороны, увеличение угла резания отодви-

гает центр давления стружки

от режущей кромки резца, де-

лает головку резца более мас-

сивной, что усиливаеттеплоотвод

в тело резца, снижая темпера-

туру на его поверхностях кон-

такта.

На рис. 89 показана зави-

симость температуры резания

от угла резания при различ-

ных скоростях. В диапазоне

б = 65 -¸75° температура реза-

ния изменяется незначительно;

в диапазоне = 75 ¸85° происходит повышение температуры реза-

ния с увеличением угла резания, что объясняется, по-видимому,

превышением тепловыделения над теплоотводом.

Отрицательный передний угол по сравнению с положительным

вызывает большие деформации и приводит.к большему тепловыделе-

нию в процессе резания. При работе резцом с передним углом у =— 10°

температура резания повышается примерно на 15% по сравнению

с работой резцом, имеющим у =+ 10°.

На рис. 90, а приведена зависимость температуры резания от

главного угла в плане; чем больше главный угол в плане,

тем больше температура резания, т. е. тем сильнее нагревается резец.

При изменении главного угла в плане происходит следующее.

С одной стороны, при увеличении главного угла в плане при одинако-

вых t иs стружка становится толще, что удаляет центр давления ее

от режущей кромки и одновременно увеличивает площадь соприкос-

новения стружки с резцом; это способствует лучшему теплоотводу как

| 9? |

4 В. А, Аршинов

|

|

в толщу стружки, так и в тело резца. Но, с другой стороны (и это ока-

зывается преобладающим), с увеличением главного угла в плане

уменьшается ширина стружки и длина активной части режущей

кромки (см. рис. 19 и 90, б). Последнее приводит к менее интенсивному

теплоотводу в заготовку и в тело резца, теплота концентрируется на

меньшей ширине среза вблизи вершины резца, и температура резания

повышается.

Из зависимости, показанной на рис. 90, а, видно, что наиболее

резкое увеличение температуры резания наблюдается в диапазоне

j = 20 -г- 60°. Это объясняется тем, что в этих пределах (несмотря

на некоторое уменьшение силы Рг, см. рис. 73, а следовательно,

и тепловыделения) наиболее резко уменьшается длина активной части

режущей кромки (или ширины стружки). В пределах же = 60 -f- 90°

это уменьшение незначительно (рис. 90, б), что и приводит к менее

резкому повышению температуры резания, вызванному увеличением

общего тепловыделения за счет некоторого повышения силы Р2 (см.

рис. 73, верхняя кривая).

Радиус закругления при вершине резца в плане ока-

зывает влияние на общее тепловыделение и на его отвод. Чем больше

радиус, тем больше деформации, а следовательно, и сила Рг (стр. 85),

тем больше и тепловыделение в процессе стружкообразования. Это

должно бы приводить к повышению температуры резания. Но при

увеличении радиуса увеличивается длина активной части режущей

кромки и объем головки резца, что способствует лучшему теплоотводу

как в тело резца, так и в заготовку.

Повышение интенсивности теплоотвода оказывается преобладаю-

щим, что и приводит к снижению температуры резания с увеличением

радиуса закругления (рис. 91).

Чем больше площадь поперечного сечения тела резца,

тем интенсивнее отвод тепла от мест его образования в тело резца, тем

меньше, следовательно, температура резания (рис. 92).

Смазывающе-охлаждающие жидкости. Смазывающе-охлажда-

ющие жидкости не только способствуют уменьшению тепло-

выделения (за счет облегчения процесса стружкообразования и

уменьшения трения), но поглощают и отводят часть выделенного

тепла, снижая тем самым темпе-

ратуру резания (рис. 93). При

этом чем выше теплоемкость и

теплопроводность смазывающе-

охлаждающей жидкости, тем вы-

ше эффект охлаждения.

Смазывающе-охлаждающая

жидкость должна подводиться

к месту отделения стружки

(рис. 94, а) в достаточном коли-

честве (8—12, а при высоких

скоростях до 20 л/мин ).

При достаточно обильном ох-

лаждении сверху водные смазы-

вающе-охлаждающие жидкости,

имеющие комнатную температуру (около 20° С), дают снижение тем-

пературы резания, по сравнению с обработкой всухую на 100—150° С.

Искусственное же уменьшение температуры смазывающе-охлаждаю-

щей жидкости до 2° С понижает температуру резания в среднем на

220° С (по сравнению с обработкой всухую).

Охлаждающее действие жидкости сильнее сказывается при

обработке вязких металлов и при резании с крупным сечением

среза, т. е. когда имеет место большее тепловыделение.

Высокое смазывающе-охлаждающее действие оказывает жид-

кость, подводимая в смеси с воздухом под давлением

1,5—2 кГ/см2 через узкую щель (сопло1) насадки со стороны

1 Во избежании засорения сопла необходима тщательная фильтрация

жидкости.

99

задней поверхности резца (рис. 94, б). Жидкость, подводимая в

этом случае в распыленном состоянии (в виде тумана), не только

снижает трение и облегчает процесс стружкообразования, но и

интенсивнее отводит тепло по сравнению с обычным охлаждением

обильным потоком сверху (рис. 94, а), что объясняется повыше-

нием скорости воздушно-жидкостной смеси, увеличением ее-удель-

ной поверхности (за счет уменьшения дисперсности капель до

3—25 мк) и снижением ее температуры при выходе из сопла

(до 2—10° С) [129]

Большая эффективность этого метода подвода жидкости

(см. стр. 122) объясняется и тем, что струя со стороны задней по-

верхности удаляет паровую рубашку, возникающую у сильно на-

гретой вершины резца, что облегчает теплоотвод, а следовательно

снижает и температуру нагрева резца [62].

При распиливании применяют низкопроцентные эмульсии

с концентрацией до 1,596 и масло. «Индустриальное 20». Расход

эмульсии — 400—500 г/ч, масла — 2—3 г/ч.

' § 4. ИЗНОС РЕЗЦОВ

В процессе резания металлов в результате трения стружки о

переднюю поверхность резца и резца задними поверхностями о

поверхности заготовки происходит износ резца (рис. 95, а); про-

текающий в виде истирания и удаления микрочастиц поверхно-

стей а также в виде микросколов (выкрашивания) режущей

кромки.

Трение и связанный с ним износ при резании металлов не-

сколько отличаются от общего трения поверхностей деталей ма-

шин. Это отличие заключается в том, что здесь происходит трение

между постоянно вновь образующимися «обновленными» поверх-

ностями, которое, протекает при высоких температурах, больших

давлениях и на относительно малых поверхностях контакта.

С физической стороны процесс износа инструмента при реза-

нии металлов является очень сложным. Здесь имеют место абра-

зивный, молекулярный [63] и диффузионный износы [64] (главным

образом при обработке на высоких скоростях резания твердо-

сплавным инструментом).

Абразивный износ происходит в результате 'царапания — сре-

зания микроскопических объемов материала инструмента твер-

дыми структурными составляющими обрабатываемого металла;

большое абразивное действие проявляют также литейная корка

и окалина на заготовках.

Молекулярный (адгезионный) износ происходит в результате

действия значительных сил молекулярного сцепления (прилипа-

ния, сваривания) между материалом заготовки (стружки) и ин-

струмента, вызывающих при скольжении отрыв мельчайших ча-

стиц материала инструмента.

Диффузионный износ происходит в результате взаимного рас-

творения реагирующих пар обрабатываемого металла и материала

инструмента.

На износ инструмента влияет ряд факторов: физико-механиче-

ские свойства обрабатываемого металла и материала инструмента,

состояние поверхностей и режущих кромок инструмента, род и

физико-химические свойства смазывающе-охлаждающей жидкости,

элементы режима резания, геометрические элементы режущей части

инструмента, состояние станка, жесткость системы СПИД и другие

условия обработки.

В общем случае резец изнашивается по передней и по задней

поверхностям (см. рис. 95, а); однако в зависимости от условий

обработки может преобладать тот или иной из указанных износов.

Износ по задней поверхности характеризуется высотой площадки h 3 *

Износ по передней поверхности характеризуется в основном глу-

биной h ли шириной лунки b (рис. 95, б); длина лунки / изменяется

незначительно.

В процессе работы инструмента износ как по передней, так и по

задней поверхности увеличивается, уменьшая площадку с. Когда

ширина лунки b будет такой, что она достигнет режущей кромки,

последняя разрушится и резец выйдет из строя (рис. 95, г). Чтобы

резец снова мог резать, его необходимо заточить, т. е. вновь придать

ему соответствующую геометрическую форму, удалив при этом опре-

деленный слой металла по передней и по задней поверхностям (см.

рис. 101, а, пунктирные линии).

У резцов, имеющих радиус закругления при вершине в плане,

износ по задней поверхности вдоль активной части режущей

кромки располагается неравномерно. Наибольшая величина из-

носа при работе резца не по корке находится у вершины

* Геометрически поверхность износа по задней поверхности резца соответствует

поверхности заготовки, о которую происходит трение.

101

|

|

(рис. 95, в). Это объясняется тем, что вершина резца находится

в наиболее тяжелых температурных условиях, так как приток

тепла к ней происходит и со стороны вспомогательной режущей

кромки (от побочного резания). Кроме того, задний угол на за-

кругленном участке переменный и обычно меньше угла у прямо-

линейной кромки, что и вызывает на этом участке большее тепло-

выделение от трения. При наличии же у заготовки корки наи-

больший износ по задней поверхности у резца может быть в том

|

|

месте, где корка соприкасается

с с резцом, т. е. на некотором рас-

стоянии от вершины.

У отрезных и прорезных рез-

цов наиболее напряженным бу-

дет место перехода от главной

режущей кромки к вспомогатель-

ным, где износ по задней поверх-

ности будет несколько большим по

сравнению с другими участками

режущей кромки.

Износ по задней поверхно-

сти h 3 можно измерить при по-

мощи обычной лупы с 20-крат-

ным увеличением, а глубину лунки — при помощи индикатора.

Процесс износа режущего инструмента изучается также с по-

мощью радиоактивных изотопов (меченых атомов) [65, 66]. Сущ-

ность этого метода состоит в образовании в инструменте радио-

активных изотопов (путем облучения его ядерными частицами),

которые в виде продуктов износа будут уноситься стружкой. По

измерению радиоактивности стружки (с помощью специального блока

счетчиков) и определяется величина износа инструмента. Позволяя

исследовать износ режущего инструмента во времени и не прерывая

процесса резания, метод радиоактивных изотопов дает возможность

быстрее устанавливать влияние различных факторов на износ

инструмента.

Зависимость величины износа от времени работы выражается

кривой (рис. 96), которую можно разбить на три участка.

Первый участок / — период приработки (начальный износ), в

котором происходит сильное истирание наиболее выступающих частиц

поверхности; чем чище будут поверхности трения, тем менее резко

возрастает износ за одно и то же время.

Второй участок // — период нормального износа; он характери-

зуется тем, что износ постепенно возрастает с увеличением времени

работы (времени истирания).

При достижении некоторого износа условия трения изменяются

(главным образом сильно повышается температура резания) и на-

ступает третий период /// — период повышенного (катастрофического)

износа.

Приведенная на рис. 96 зависимость величины износа от вре-

мени работы соответствует больше износу по передней поверхности.

При износе по задней поверхности участок / (рис. 96) выражен менее

резко (рис. 97, а и 98).

Для инструмента, оснащенного твердым сплавом, вследствие

высокой твердости и незначительного ее уменьшения с повыше-

нием температуры почти не наблюдается периода повышенного

износа 1

заготовки и резца, элементов-ре-

жима резания, геометрии режу-

щей части резца и других усло-

вий обработки резцы изнашива-

ются по-разному.

При резании хрупких ме-

таллов (чугуна, бронзы) рез-

цы изнашиваются в основном по

задней поверхности независимо от

материала резца. Это объясняется

тем, что сыпучая стружка над-

лома производит малое истираю-

щее действие передней поверхности

резца, тогда как его задние по-

верхности находятся с заготовкой

в постоянном контакте. И лишь при высоких скоростях резания

наблюдается износ и по передней поверхности. Вследствие высокого

истирающего действия чугуна (усиливающегося за счет посторон-

них примесей) резец выйдет из строя (г. е. затупится) при более

низкой температуре резания по сравнению с температурой резания

при обработке стали.

1 Усиленный износ инструмента с пластинками твердого сплава может проявлять-

ся в виде больших сколов (разрушений) режущей кромки.

102

103

При резании вязких металлов износ резца будет про-

текать более сложно. На малой скорости резания, когда нарост

отсутствует, изнашивается в основном задняя поверхность. Это

объясняется тем, что скорость трения на задней поверхности вы-

ше, чем скорость трения (скольжения) стружки по передней по-

верхности (из-за усадки стружки). Однако при толстых стружках,

когда давление на переднюю поверхность выше, образуется

лунка.

На скоростях резания, при которых нарост устойчив, он при-

обретает «активную» форму и может несколько защищать заднюю

поверхность от износа (см. рис. 36, а), а потому при толстых стружках

и отсутствии смазывающе-охлаждающей жидкости износ в основном

будет протекать по передней поверхности резца (за наростом). По

мере увеличения ширины лунки и уменьшения опорной площадки

под наростом нарост уменьшится настолько, что не сможет защи-

щать заднюю поверхность, и она начнет изнашиваться. При тон-

ких стружках с применением смазывающе-охлаждающей жидкости

условия для наростообразования ухудшаются, а потому износ

в этой зоне скорости резания будет протекать и по задней по-

верхности.

На высоких скоростях резания, начиная с которых нарост от-

сутствует, при тонких стружках (а < 0,1 мм) износ протекает

больше по задней поверхности. При толстых же стружках, наобо-

рот, износ будет больше по передней поверхности. Это объяс-

няется тем, что при толстых стружках наряду с большим давле-

нием на переднюю поверхность температура на ней выше, чем на

задней.

Рассмотренный характер износа при обработке стали для резцов

с пластинками из быстрорежущих сталей сохраняется в основном

и для резцов с пластинками твердых сплавов. Однако вследствие

хрупкости твердых сплавов износ по задней поверхности у них

больше, чем по передней; особенно это относится к работе на малых

скоростях резания, когда износ по лунке почти отсутствует. Hapoct

для твердосплавного резца не является защитным фактором от

износа, и может, наоборот, являться причиной разрушения режу-

щей кромки, так как разрушение нароста может сопровождаться

усиленным выкрашиванием твердого сплава (вследствие его повы-

шенной хрупкости).

На износ резцов с пластинками твердых сплавов оказывает

влияние и род обрабатываемого металла; титановольфрамовые

сплавы, например, меньше изнашиваются при обработке стали и

больше — при обработке чугуна.

Резцы, оснащенные минералокерамическими пластинками, изна-

шиваются в основном по задней поверхности; по передней поверхности

образуется незначительная лунка.

На износ резца большое влияние оказывает шероховатость (микро-

геометрия) поверхностей заточки резца. Чем менее

шероховаты передняя и задняя поверхности резца, тем меньше трение

между поверхностями контакта.

На рис. 98 даны зависимости износа резца с пластинкой из твер-

дого сплава (Т15К.6) при обработке стали от времени работы. При

одинаковой величине износа ( h 3 = 0,8 мм) заточенный резец, но

не доведенный (с более шероховатыми поверхностями), имеет мень-

шую стойкость (меньшее время работы), чем тот же резец, но зато-

ченный и затем доведенный (Т1<Т2).

Исследования показывают, что при увеличении угла реза-

ния износ по передней поверхности усиливается.

Чем больше радиус округления р режущей кромки,

тем больше износ по задней поверхности, особенно при малых тол-

щинах среза, когда влияние р на деформацию среза и силы резания

(особенно Ру) более интенсивно.

Применение смазывающе-охлаждающих жидкостей

в процессе резания уменьшает износ резцов (особенно по передней

поверхности), что объясняется облегчением процесса стружкообра-

зования, снижением сил трения на поверхностях скольжения и

уменьшением температуры нагрева инструмента. Из зависимости,

показанной на рис. 99, видно, что если при работе всухую глубина

лунки износа резца за 33 мин машинного времени была 0,23 мм,

то при работе с охлаждением износ за то же время работы рав-

нялся 0,15 мм.

Возникает вопрос: когда необходимо закончить работу данным

резцом и отдать его в переточку? Иначе говоря, какой следует уста-

новить критерий износа резца?

Если износ доводить до точки а (см. рис. 96) и затем отдавать

резец в переточку, то такой износ не будет экономичным, так как

резец придется перетачивать слишком часто. С другой стороны,

104

105

|

|

невыгодно доводить резец и до слишком большого, катастрофи-

ческого износа, соответствующего точке с, так» как тогда при пе-

реточке резца придется удалить большой слой металла. Доводить

резец до большого износа нельзя и потому, что при достижении

определенной величины износа по задней поверхности увеличи-

ваются силы резания, повышается температура резания, ухудшается

чистота обработанной поверхности, снижается точность обработки,

появляются вибрации, что особенно недопустимо

при чистовой обработке.

Существует несколько критериев (признаков)

износа резцов.

Критерий блестящей полоски. Резец считает-

ся изношенным и его надо отдавать в переточку,

когда при обработке стали на поверхности резания

появляется блестящая полоска (рис. 100), а при

обработке чугуна — темные пятна. В данный мо-

мент отдельные точки режущей кромки уже начи-

нают выкрашиваться; в этих местах резец про-

изводит большое смятие поверхности резания и

как бы полирует. Появление блестящей полоски

соответствует началу третьего периода износа.

При дальнейшей работе в течение 1—2 мин

произойдет полное разрушение режущей кромки

и резец окончательно выйдет из строя. Следовательно, этот критерий

нельзя применять для чистовых работ, а также при работе сложным

и дорогим инструментом.

При работе резцами с твердосплавными пластинками заметить

блестящую полоску бывает трудно; требуется также усиленное

внимание, чтобы обнаружить темные пятна на поверхности резания

и при обработке чугуна.

Силовой критерий (критерий Шлезингера). Резец считается

затупленным, когда начинается резкое увеличение сил, особенно

сил Р и Рх. К недостаткам этого критерия относится необходи-

мость иметь на станке специальные приборы для измерения сил,

действующих при резании, а потому в цеховых условиях он непри-

меним.

Критерий оптимального износа1. Под оптимальным из-

носом подразумевается такой износ, при котором общий срок

службы инструмента получается наибольшим. Общий срок службы

М инструмента определяется как произведение количества пере-

точек, допускаемых пластинкой при данном износе, на время работы

(стойкость), за которое этот износ образовался, т. е.

М = КТ мин,

1 Разработан проф. М. Н. Лариным.

106

где К — количество переточек, допускаемых пластинкой при дан-

ном износе;

Т — машинное время работы (стойкость) инструмента, соот-

ветствующее данному износу.

Количество переточек, допускаемых пластинкой при ее износе

по передней поверхности (рис. 101, а),

где С — высота (толщина) пластинки в мм;

х — слой, удаляемый при переточке по передней поверхно-

сти, в мм;

— допуск на заточку (для удаления слоя несколько боль-

шего, чем глубина лунки); = 0,1 ¸0,2 мм.

Пластинка обычно перетачивается не до основания, что и отра-

жено в формуле коэффициентом

Количество переточек, допускаемых шириной пластинки при ее

износе по задней поверхности (см. рис. 101, а),

где В — ширина пластинки в мм в направлении, перпендикулярном

к главной режущей кромке;

у — слой, удаляемый при переточке по задней поверхности,

измеряемый вдоль ширины пластинки, в мм.

107

среднее значение = 0,15 мм.

На рис. 102 показана зависимость общего срока работы резца

от величины допустимого износа по задней поверхности; условия

|

|

работы: ширина пластинки

В =15мм; = 12°; а = 10°;

износ протекает так, как

это изображено на рис. 97.

Оптимальное значение до-

пустимого износа по задней

поверхности hsmm = 1,3 мм,

соответствующее 40 мин ре-

зания (см. рис. 97, а).

Из рассмотренного при-

мера следует, что оптималь-

ный износ соответствует точ-

ке b (см. рис. 96), т. е. концу

второго периода.

Критерий оптимального

износа находит применение

в исследовательских работах по определению режущих свойств

инструмента, предназначенного для предварительных (черновых)

и получистовых работ. Он может быть использован и в производст-

венных условиях для инструмента, предназначенного для обработки

деталей массового производства, а также для инструмента дорогого

и сложного в производстве.

К недостаткам этого критерия относится необходимость дове-

дения резца при исследовании до значительного износа (почти

полного разрушения). Кроме того, в некоторых случаях (при обра-

ботке инструментом с твердосплавными пластинками) точка перегиба b

(см. рис. 96), характеризующая начало катастрофического износа,

отсутствует, хотя износ и достиг такой величины, что дальнейшая

работа резцом нецелесообразна.

|

|

Технологический критерий. Этот критерий применяется к

инструменту, предназначенному для чистовой (окончательной) об-

работки. Сущность его заключается в том, что инструмент счи-

тается изношенным (затупленным), когда обработанная поверх-

ность перестает отвечать техническим условиям. По этому крите-

рию инструмент нуждается

в переточке при износе

меньшем, чем при всех дру-

гих критериях. Это объяс-

няется тем, что изменение

размера обработанной по-

верхности (выхода за поле

допуска) или ухудшение ее

чистоты (микрогеометрии)

вследствие износа инстру-

мента наступает раньше,

чем износ достигнет кон-

ца второго периода (см.

рис. 96).

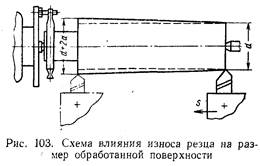

При токарной обработке влияние износа резца в радиальном

направлении (размер а на рис. 101, б) на изменение диаметра

обработанной поверхности показано на рис. 103. При отсутствии

износа (в начале работы) диаметр обработанной поверхности был d мм

В процессе резания по мере увеличения износа резца этот размер

увеличивается, и при радиальном износе а он будет d + 2 а *.

Стойкость резца, соответствующая определенной величине из-

носа в радиальном направлении, называется размерной

стойкостью.

Период размерной стойкости инструмента особенно важен в

автоматических линиях, нормальная работа которых возможна

при условии стабильной и бесперебойной работы режущего инстру-

мента в течение заданного периода времени (обычно смены).

Достижением отечественной станкоинструментальной промыш-

ленности является разработка и использование в станках автома-

тических линий специальной «следящей» аппаратуры. Благодаря

этим устройствам (так называемому «активному контролю») при

выходе размера обработанной поверхности за определенную вели-

чину поля допуска инструмент автоматически, малыми импульсами,

подается на некоторую величину в радиальном направлении, и тем

самым поддерживается необходимый размер обработанной по-

верхности.

* В практических условиях зависимость истинного размера обработанной повер-

хности от износа резца более сложная.

108

109

Из рассмотренных критериев затупления наибольшее распро-

странение находят критерий оптимального износа и технологи-

ческий. В производственных условиях для резцов за критерий за-

тупления принимается соответствующая величина износа.

Износ по передней поверхности в меньшей степени сказывается

на протекании процесса резания. Он резко проявляется лишь при

полном износе резца (когда будет уничтожена площадка с,-показанная

'рис. 95, б), который не может быть принят за оптимальный. В связи

с этим износ по задней поверхности является чаще всего лимитирую-

щим износом.

Для токарных проходных и подрезных резцов с пластинками

твердых сплавов величина износа по задней поверхности h 3 ,

рекомендуемая в качестве критерия затупления, следующая [67]:

1) при черновой обработке сталей 1,0—1,4 мм, при чистовой

0,4—0,6 мм;

2) при черновой обработке чугуна 0,8—1 мм, при чистовой

0,6—0,8 мм.

Для отрезных резцов с пластинками твердых сплавов

h 3 = 0,8 -и 1 мм.

Для резцов с керамическими пластинками макси-

мально допустимая величина износа h 3 = 0,6 -f- 0,8 мм.

Последние работы показали, что более объективным показа-

телем количественной стороны износа является не линейный раз-

мер h 3 , а величина интенсивности износа, выраженная в кубиче-

ских миллиметрах или в миллиграммах изношенной массы ин-

струмента за 1 м пути резания или приходящаяся на 1 см2 обработан-

ной поверхности [138, 139].

В научно-исследовательских работах используется и величина

относительного износа — как отношение износа по задней поверх-

ности h 3 или величины радиального износа к длине пути резания

или к площади обработанной поверхности [61, 147, 148].

Рассмотренные в этой главе закономерности тепловыделения

и износа инструмента наблюдаются не только при точении, но и

при других видах обработки металлов резанием; эти закономер-

ности являются основой при назначении элементов режима реза-

ния (глубины, подачи .и скорости резания).

Дата добавления: 2020-04-25; просмотров: 120; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!