I И ОСНОВНЫЕ ТРЕБОВАНИЯ К НИМ

Чтобы срезать с заготовки некоторый слой, необходимо режущий инструмент внедрить в металл, что можно осуществить

приложением соответствующей силы и при условии, если твердость инструмента (при достаточной его прочности) будет больше

твердости обрабатываемого металла. При дальнейшем относительном перемещении инструмента и заготовки, т.е. в процессе резания, инструмент, особенно его режущая часть (непосредственно соприкасающаяся с обрабатываемым металлом), подвергается большим давлениям, трению и нагреву, что приводит к

износу режущего инструмента, а иногда и к полному его разрушению. Поэтому основными требованиями, предъявляемыми к

материалам, применяемым для изготовления режущею инструмента, являются: 1) достаточная твердость и прочность; 2) износостойкость при высокой температуре нагрева и в течение продолжительного времени.

Первое требование во многом определяется твердостью HRC

( HRA ), пределом прочности при изгибе σ u , пределом прочности

при сжатии ос и ударной вязкостью ан ,второе — достаточной

твердостью в нагретом состоянии до высоких температур — теплостойкостью (красностойкостью).

Все материалы, применяемые для изготовления режущею инструмента, можно разбить на следующие группы: 1) инструментальные углеродистые стали; 2) инструментальные легированные стали; 3) быстрорежущие стали; 4) металлокерампческие твердые сплавы; 5) минералокерамическне материалы; 6) алмазы; 7) конструкционные стали; 8) абразивные материалы 1.

|

|

|

1 Абразивные материалы см. в гл. XXIX,

Инструментальные углеродистые стали. Углеродистые стали

служили основным материалом для изготовления режущего инструмента еще до 70-х годов прошлого века. Содержание углерода в сталях, от величины которого во многом зависят свойства

стали, составляет 0,6—1,4%. Марки инструментальных углеродистых сталей и их химический состав даны в ГОСТе 1435—54.

После соответствующей

|

|

термической обработки эти

стали могут иметь твердость

HRC 58—64. Однако инструмент из углеродистых инструментальных сталей при резании выдерживает температуру нагрева лишь до 200—250° С. При большей температуре нагрева твердость инструмента резко снижается (рис. 1, кривая 8), и он быстро выходит из строя.

Для изготовления метало- режущего инструмента (для

некоторых типов метчиков и

зенкеров, обрабатывающих мягкие металлы) и для деревообрабатывающего инстру-мента наибольшее применение

находят инструментальные уг-

леродистые стали марок У10А

и У12А. Для напильников ис-

пользуют сталь марки У13А.

Инструментальные легиро ванные стали. Режущую способность инструментальной углеродистой стали можно повысить путем введения в нее легирующих элементов — хрома, вольфрама, молибдена, ванадия и др. Стали с такими добавками называются легированными. После соответствующей термической обработки они выдерживают в процессе резания температуру нагрева до 250—300° С, что дает возможность инструменту, изготовленному из этих сталей, работать на скоростях резания примерно в 1,2—1,4 раза больших по сравнению со скоростями резания, допускаемыми инструментом из инструментальных углеродистых сталей. Химический состав инструментальных легированных сталей, их группы и марки устанавливаются ГОСТом 5950—63.

|

|

|

Для изготовления режущего инструмента наибольшее применение находят стали: хромокремнистая 9ХС, хромовольфрамовая ХВ5 и хромовольфрамомарганцовистая ХВГ.

8

Быстрорежущие стали. Если в стали будет 8,5—19% вольф-

рама и 3,8—4,6% хрома, то инструмент, изготовленный из такой

стали, выдерживает в процессе резания температуру нагрева до

600° С (см. рис. 1, кривые 7 и 9), не теряя при этом своих режу-

щих свойств. Такая сталь называется быстрорежущей. После пра-

вильной термической обработки инструмент из быстрорежущих

сталей имеет твердость Н RC 62—65 и может работать на ско-

ростях резания, в 2—3 раза превышающих скорости, допускае-

мые инструментом, изготовленным из инструментальной углеро-

дистой стали.

|

|

|

Наиболее эффективными способами повышения твердости,

теплостойкости и, следовательно, износостойкости быстрорежу-

щих сталей являются: 1) увеличение в стали содержания ванадия;

2) дополнительное легирование быстрорежущей стали кобаль-

том [8].

В табл. 1 дается химический состав быстрорежущих сталей

по ГОСТу 9373—60. Марганца, кремния и никеля в быстрорежу-

щих сталях не более 0,4% каждого, молибдена не более 0,3—

0,5%, серы не более 0,03%, фосфора не более 0,03—0,035%.

При содержании в стали марок Р18 и Р9 молибдена более

0,3% содержание вольфрама снижается по сравнению с указан-

ным в табл. 1 на основании соотношения: 1% молибдена заменяет

2% вольфрама; в этом случае к обозначению марки стали долж-

9

на добавляться буква М (Р18М или Р9М). Содержание молибдена

допускается в сталях (кроме Р6МЗ) до 1%.

Сталь Р18 является основной быстрорежущей сталью, с кото-

рой обычно сравниваются все другие. Сталь Р9 относится к раз-

ряду низковольфрамовых быстрорежущих сталей. Количество

вольфрама в ней понижено в 2 раза по сравнению со сталью Р18,

а количество ванадия повышено, что делает эту сталь по режущим

свойствам равноценной стали Р18. Но она плохо поддается шли-

фованию, отделке, а потому сталь Р9 не рекомендуется для массо-

вого изготовления инструментов, особенно если операция шлифова-

ния трудоемкая (у шеверов, протяжек и др.).

|

|

|

Новые1 стали Р12 (вольфрамовая) и Р6МЗ (молибденовая)

близки по режущим свойствам к стали Р18, но экономичнее ста-

ли Р18 и технологичнее стали Р9. Эти стали обладают также

повышенной пластичностью в нагретом состоянии, а потому они

особенно эффективны при изготовлении инструмента методом пласти-

ческой деформации (например, сверл).

Ванадиевая сталь Р18Ф2 имеет несколько повышенную изно-

состойкость по сравнению со сталью Р18 за счет большего содер-

жания ванадия.

Стали марок Р18, Р12, Р9, Р6МЗ и Р18Ф2 относятся к сталям

нормальной производительности; другие стали, приведенные в

табл. 1, — к сталям повышенной производительности2 (7, 8].

Ванадиевая сталь Р9Ф5 с увеличенным содержанием ванадия

и углерода имеет повышенную износостойкость (в 2—4 раза) по

сравнению со сталью Р18 и хорошо зарекомендовала себя при

изготовлении инструмента, работающего с малой скоростью и с

небольшой толщиной стружки (протяжки, развертки, метчики).

Сталь Р14Ф4 по режущим свойствам занимает промежуточ-

ное положение между сталями Р18Ф2 и Р9Ф5.

Кобальтовые стали Р9К5, Р9К10, Р18К5Ф2 и Р10К5Ф5 имеют

более высокую твердость, красностойкость и износостойкость

(в 2—3 раза) по сравнению со сталью Р18 и применяются в основ-

ном для инструментов, работающих с повышенными скоростями

резания (резцов, сверл, фрез).

Наиболее эффективно применение, кобальтовых и ванадиевых

быстрорежущих сталей при обработке легированных сталей твердостью

Н В 300—350, а также при обработке жаропрочных сплавов и сталей.

Так как непосредственное резание производит режущая часть

инструмента, то нет необходимости делать инструмент целиком из

дорогостоящего материала. Поэтому при изготовлении резцов быст-

рорежущую сталь применяют в виде пластинок, навариваемых па

державку из обычной конструкционной стали. Форма и размер пла-

стинок стандартизованы ГОСТом 2379—44.

1 Введены в ГОСТ с 1 октября 1966 г.

2 Выдерживают температуру нагрева при резании до 7000С.

При изготовлении более сложного инструмента (сверл, развер-

ток, метчиков и др.) его делают сварным: рабочая часть из быст-

рорежущей стали, а нерабочая (хвостовая) — из менее дорогой

конструкционной стали (см., например, рис. 173).

Твердые сплавы. Твердые сплавы сохраняют относительно высокую

твердость при нагреве до температуры 800—900° С (см. рис. 1, кри-

вые 2—6). Поэтому инструмент, оснащенный твердыми сплавами,

более износостоек по сравнению с инструментом, изготовленным из

инструментальных сталей, и он дает возможность вести обработку на

более высоких скоростях резания, т. е. с большей производитель-

ностью. При соответствующей геометрии инструмента, оснащен-

ною твердым сплавом, скорость резания достигает 2700 м/мин

при обработке стали марки 45 и 5000 м/мин при обработке

алюминия. Кроме того, твердым сплавом можно обрабатывать

закаленные ( HRC до 67) и труднообрабатываемые стали. Для

такого широко распространенного инструмента, как резцы и

торцовые фрезы, твердые сплавы являются основным материалом,

вытеснившим быстрорежущую сталь. Все большее применение

находят твердые сплавы и при изготовлении других видов ре-

жущего инструмента (зенкеров, разверток, сверл и др.).

Твердые сплавы имеют высокие плотность (9,5—15,1), твер-

дость (HRA 87—92) и износостойкость при высоких температурах.

Теплоемкость твердых сплавов в 2—2,5 раза меньше теплоемко-

сти быстрорежущей стали марки P18, а теплопроводность пример-

но та же у сплава Т15К6 (выше в 1,13 раза) и значительно выше

у сплава BK8 (в 3 раза).

Для изготовления металлорежущих инструментов применяют-

ся: 1) вольфрамовые (однокарбидные) твердые сплавы, состоя-

щие из зерен карбида вольфрама, сцементированных кобальтом

(сплавы ВК2, ВКЗМ, ВК4, ВК6, ВК6М, ВК8, ВК8В); 2) тита-

новольфрамовые (двухкарбидные) твердые сплавы, состоящие из

зерен твердого раствора карбида вольфрама в карбиде титана и

избыточных зерен карбида вольфрама, сцементированных кобаль-

том, или только из зерен твердою раствора карбида вольфрама в

карбиде титана, сцементированных кобальтом (сплавы Т5К10,

Т14К8, T15KG, Т30К4, Т5К12В); 3) титанотанталовольфрамовые,

состоящие из зерен твердого раствора — карбида титана — карбида

тантала — карбида вольфрама и избыточных зерен карбида воль-

фрама, сцементированных кобальтом (TT7K12, ТТ7К15).

В обозначении сплавов вольфрамовой группы цифра показыва-

ет содержание кобальта в процентах. Например, в сплаве ВК8

8% кобальта и 92% карбида вольфрама.

В обозначении сплавов титановольфрамовой группы число после

буквы К показывает содержание кобальта, а число после буквы

Т — содержание карбида титана в процентах. Например, в сплаве

Т15К6 содержится 6% кобальта, 15% карбида титана и 79% карби-

да вольфрама.

10

11

Твердость сплавов определяется твердостью карбидов; чем

больше в сплаве карбидов, тем выше его твердость. Но с увели-

чением твердости уменьшается вязкость твердого сплава; он

делается более хрупким и плохо выносит нагрузку на изгиб и

срез, особенно если эта нагрузка носит ударный характер.

Вольфрамовые сплавы более вязки и менее хрупки, чем

сплавы титановольфрамовые. Это объясняется тем, что в послед-

них находится большое количество свободных карбидов титана,

которые очень хрупки. Поэтому при обработке чугунов, когда

получается «сыпучая» стружка и имеет место ударная, пуль-

сирующая нагрузка вблизи режущей кромки, необходимо при-

менять более вязкие сплавы, т. е. сплавы вольфрамовой группы;

твердые сплавы этой группы применяют также при обра-

ботке цветных и легких металлов и сплавов, неметаллических

материалов (резины, пластмассы, фибры, стекла, электродных

углей и др.).

При обработке незакаленных углеродистых и легированных

сталей, когда центр давления стружки отстоит дальше от режущей

кромки и имеет место большое истирающее действие сходящей

стружки по передней поверхности инструмента, необходимо при-

менять сплавы титановольфрамовой группы, которые по сравне-

нию со сплавами вольфрамовой группы тверже и более изно-

состойки, но менее вязки.

Применение вольфрамовых сплавов при обработке чугуна,

а титановольфрамовых — при обработке незакаленных сталей во

многом определяется и тем, что титановольфрамовые сплавы об-

ладают большей красностойкостью, имеют меньший коэффици-

ент трения и меньшую слипаемость (свариваемость) со стальной

стружкой, что способствует менее интенсивному износу режуще-

го инструмента.

Титановольфрамовые сплавы применяют также при точении

(без ударов и при отсутствии загрязненной корки) жаропрочных

сталей и сплавов, обладающих повышенной вязкостью и пони-

женной теплопроводностью.

При обработке закаленных углеродистых и легированных

( HRC > 55) сталей, а также высоколегированных нержавеющих

и жаропрочных сталей и сплавов с ударной нагрузкой (торцовое

фрезерование, точение прерывистых поверхностей) или при точе-

нии заготовок из этих материалов с загрязненной литейной кор-

кой целесообразно (вследствие большей прочности и теплопро-

водности) применение вольфрамового сплава BK8.

Вязкость твердых сплавов зависит от зернистости и количества

кобальта; при одинаковой зернистости чем больше в сплаве ко-

бальта, тем он вязче. Поэтому, кроме разделения твердых сплавов

на три основные группы, по механическим свойствам они могут быть

разбиты и на некоторые дополнительные группы. Так, исходя из

влияния кобальта, сплавы вольфрамовой группы разбиваются

на: а) более прочные и вязкие, но менее износостойкие (ВК8 и ВК6);

б) менее прочные и вязкие, но более износостойкие (ВК2 и ВКЗМ).

Исходя из этого сплавы марок ВК8 и ВК6> применяют в основном

при предварительной (черновой) обработке чугуна, когда припуск

может быть неравномерным и когда работа производится с отно-

сительно большими подачами, вызывающими увеличенную нагруз-

ку на единицу длины режущей кромки инструмента. Сплавы же

марокВК2 и ВКЗМ применяют при чистовой обработке чугуна,

т. е. при снятии тонкой непрерывной стружки, так как толстая

стружка (при больших подачах) вызывает быстрое разрушение

этих малопрочных сплавов.

Сплавы ВКЗМ, ВК4, ВК6М, ВК8В — новые сплавы, вклю-

ченные в ГОСТ 3882—61 (буква М обозначает специфику изго-

товления сплава, приводящую к мелкозернистой структуре, а бук-

ва В — к более крупнозернистой структуре). Сплав ВК4 успешно

применяется при чистовой и черновой обработке чугуна; стойкость

сплава ВК4 при точении в 2—4 раза выше стойкости-сплава ВК8.

Сплав марки ВК6М, имея высокую плотность, мелкую зернис-

тость и повышенную твердость при нагреве до температуры 400—

900° С, показал хорошие результаты при обработке нержавеющих

сталей и при чистовой обработке чугуна (особенно закаленного).

Он находит также широкое применение при изготовлении сложного

и прецизионного инструмента (для фасонных резцов, а в приборо-

строительной промышленности, например, и для цельных дисковых

мелкомодульных фрез).

Сплав ВК8В как более крупнозернистый имеет по сравнению

со сплавом ВК8 меньшую износостойкость, но большую проч-

ность, а потому рекомендуется для тяжелого чернового точения

жаропрочных сталей и сплавов и строгания сталей и стального

литья.

Сплавы титановольфрамовой группы делятся на:

а) наиболее прочные, но обладающие низкой износостойкостью

(Т5К10); б) менее прочные, но более износостойкие (Т14К8, Т15К6);

в) самые хрупкие, но наиболее износостойкие (Т30К4).

Такое разделение предопределяет область их применения.

Сплав Т5К10 применяют для предварительной обработки сталей,

при прерывистом резании, при больших подачах (толстых струж-

ках) и неравномерном сечении стружки; сплавы Т14К8 и Т15К6 —

при получистовой обработке сталей со средними значениями по-

дач, с относительно равномерным сечением стружки при непрерыв-

ном резании; сплав Т30К4 — при чистовой обработке сталей с ма-

лыми значениями подач и непрерывном резании при высоких ско-

ростях.

Твердые сплавы, имея высокую твердость, теплостойкость и из-

носостойкость, обладают, к сожалению, малой прочностью (предел

прочности при изгибе 90—155 кГ/мм2, т.е. в 1,5—2 раза меньше,

чем у закаленных быстрорежущих сталей) и очень низкой ударной

12

13

вязкостью. Это вызывает необходимость создавать такие конструк-

ции режущего инструмента, при которых твердый сплав работал

бы на сжатие2 ,так как предел прочности при сжатии у твердых

сплавов относительно высок (до 500 кГ/мм2 — в 1,3—1,5 раза вы-

ше, чем у закаленной быстрорежущей стали).

Однако применение специальных конструкций твердосплавного

инструмента вызывает другие недостатки [сложность изготовле-

ния, увеличенный расход мощности при резании, увеличение сил,

действующих на систему станок — приспособление — инструмент —

деталь (СПИД), снижение точности обработки и др.] и не всегда

дает возможность полностью использовать высокие износостойкие

качества твердых сплавов. Поэтому ведется работа по созданию

твердых сплавов повышенной прочности. К таким сплавам, осво-

енным за последнее время в нашей стране, относятся титанотанта-

ловольфрамовые сплавы2 ТТ7К12, ТТ7К15 и титанофольфрамовый

сплав Т5К12В. Удельный вес этих новых сплавов 12,8—13,3, твер-

дость HRA 87—88, предел прочности при изгибе 150—165 кГ/мм2

(у распространенного наиболее прочного титановольфрамового

сплава Т5К10 предел прочности при изгибе 130 кГ/мм2). Химиче-

ский состав их дается в табл. 2.

По прочности и стойкости эти сплавы являются промежуточ-

ными между быстрорежущей сталью и сплавом Т5К10 и хорошо

зарекомендовали себя при предварительном (черновом) резании

сталей с большой толщиной стружки, при работе с ударом (нап-

ример, при строгании, фрезеровании), а также при сверлении.

Твердые сплавы для оснащения металлорежущего инструмен-

та чаще всею выпускаются в виде пластинок3форма и размер

которых определяются ГОСТом 2209—66, а также в форме приз-

матических сплошных и пустотелых столбиков. Помимо стандарт-

ных пластинок, выпускаются многогранные твердосплавные плас-

тинки, используемые для резцов и торцовых фрез новых конструк-

ций, в которых эти пластинки не перетачиваются. В настоящее время

1 Подробнее см.. стр. 134.

'2Эти сплавы включены в ГОСТ 3882—61.

3 См. стр. 161,

разработаны ВНИИ и используются промышленностью 11 типо-

размеров таких пластинок с диаметрами описанной окружности:

шестигранные — 12 и 24 мм, пятигранные — 18,5 и 26 мм и трех-

гранные — 18 и 26 мм (см., например, рис. 140).

В последние годы широко применяют так называемый моно-

литный твердосплавный инструмент. В ГОСТ 2209—55 вошли лишь

два представителя такого инструмента в виде монолитных коро-

нок для концевых фрез (форма 35 и 36). С успехом используют

также монолитные твердосплавные прорезные и отрез-

ные фрезы, сверла спиральные диаметром 0,35—6 мм, фрезы

канавочные, дисковые модульные зубофрезерные фрезы т = 0,2¸

¸0,8 мм, червячные зуборезные фрезы т = 0,05 ¸ 0,9 мм, фрезы

шлицевые, угловые и пальцевые, резцы дисковые и фасонные и др.

Минералокерамические материалы. Твердые сплавы, хотя и

обеспечивают высокую производительность процесса резания, но

являются дорогими материалами, так как в их состав входят отно-

сительно редкие элементы — вольфрам, титан, тантал и кобальт.

В нашей стране найдены дешевые и в то же время высокопроизво-

дительные материалы, которые во многих случаях успешно заме-

няют твердые сплавы. К ним относятся минералокерамические ма-

териалы (термокорунд, микролит), выпускаемые в виде пластинок.

Такие керамические пластинки изготовляют прессованием и специ-

альной термической обработкой из глинозема АL203 Недорога и

технология обработки глинозема, а потому керамические пластин-

ки значительно дешевле пластинок из твердого сплава.

Керамические материалы, полученные в СССР, имеют достаточ-

ную прочность на сжатие (до 500 кГ/мм2), высокую твердость

(Н RA 89—95), теплостойкость (около 1200° С) и износостойкость,

что позволяет вести обработку металла на высоких скоростях ре-

зания (до 3700 мм/мин при чистовом точении чугуна). К недо-

статкам керамических материалов относится большая хрупкость

(предел прочности при изгибе до 45 кГ/м.м2), а потому керамичес-

кие материалы применяют в основном при получистовом и чисто-

вом точении, причем жесткость системы СПИД должна быть вы-

сокой, а торец заготовки рекомендуется предварительно подрезать

(во избежание резкого удара при врезании). Наиболее высокие

режущие свойства имеют керамические пластинки марки ЦМ-332.

Пластинки из керамических материалов делают овальными, круг-

лыми, призматическими; тем или иным способом (см. стр. 179) пла-

стинки крепятся к державке инструмента.

Как показывает опыт, при правильном использовании минерало-

керамичсских инструментов вместо твердосплавных возможно

сокращение машинного времени на обработку (за счет увеличения

скорости резания) в 1,5—2 раза при обработке стали и в 3—4 ра-

за при обработке чугуна [9].

Помимо минералокерамики, в последние годы стали использо-

вать керметы, которые, кроме окиси алюминия, включают присад-

14

15

|

|

| Раздел ОСНОВЫ ОБРАБОТКИ МЕТАЛЛОВ II РЕЗАНИЕМ |

ки металла (вольфрам, молибден, бор, титан и др.) в количестве

до 10%. Эти присадки несколько уменьшают хрупкость, но пони-

жают и износостойкость.

Алмазы. Алмаз — самый твердый из всех материалов, химически

малоактивен, не поддается действию кислот и щелочей (за исключе-

нием смеси серной кислоты с двухромовокислым калием), имеет

небольшой коэффициент трения и слабую способность к адгезии

(слипанию, свариванию) с металлом, высокую теплостойкость (до

1500е С), высокую износостойкость и обеспечивает получение у

инструмента острой режущей кромки. Недостаток алмаза — его

хрупкость и дороговизна.

На мировом рынке алмазы делятся на ювелирные и технические.

В СССР они классифицируются по форме, качеству и размерам

(в зависимости от назначения).

Применение алмазов в металлообработке все расширяется,

особенно в связи с открытием в 1954—1955 гг. больших залежей

алмазов в Якутской АССР и успешным разрешением задачи по

изготовлению искусственных алмазов.

Искусственные (синтетические) алмазы получают из обычного

графита в результате воздействия на него высоких давлений и

температур. Получаемые при этом небольшие кристаллы алмаза

подвергаются затем дроблению на мелкие зерна (в порошок).

Алмазный порошок используют для изготовления алмазно-аб-

разивного инструмента (кругов, дисков, брусков, надфилей, хо-

нов, паст); применяют его также для шлифования и доводки дра-

гоценных камней, в том числе и самого алмаза.

Алмазные резцы применяют пока в основном как чистовой

(отделочный) инструмент при резании цветных металлов, сплавов

и неметаллических материалов. Размер алмазов, закрепленных

тем или иным методом в державке (см. стр. 181), рекомендуется

около 1 карата (1 карат = 0,2 г).

Алмазы используют и для правки шлифовальных (см. стр. 457)

и алмазных кругов.

Конструкционные стали применяют для державок, хвостовиков,

корпусов и деталей крепления составного и сборного режущего

инструмента.

Используются как обычные углеродистые стали (марки 40, 45,

50), так и качественные (марки 40Х, 45Х, 40ХН и др.).

| Глава |

ГЕОМЕТРИЯ ТОКАРНЫХ РЕЗЦОВ

§ 1. ОСНОВНЫЕ ПОЛОЖЕНИЯ

Среди многих способов обработки металлов резанием важное

место занимает обработка резЦом. Резцы делятся на три основные

группы: токарные, строгальные и долбежные.

|

|

Токарные резцы используют на токарных (или подобных им)

станках для получения из заготовок деталей с цилиндрическими,

коническими, фасонными и торцовыми поверхностями, образующи-

мися в результате враще-

ния заготовки и перемеще-

ния резца (см., например,

рис. 16). Подобный процесс

принято называть точением.

В общем парке металло-

режущих станков токарные

станки (включая токарные

полуавтоматы и револьвер-

ные станки) составляют

около 35%, поэтому токар-

ные резцы являются наибо-

лее распространенным и к

тому же наиболее простым

видом режущего инстру-

мента.

Резец состоит из головки, т. е. рабочей части, и тела, или стер-

жня (рис. 2), служащего для закрепления резца в резцедержа-

теле. Головка резца образуется специальной заточкой (на заточ-

ных станках [48, 49)) и имеет следующие элементы: переднюю поверх-

ность, задние поверхности, режущие кромки и вершину.

17

Передней поверхностью называется поверхность резца,

по которой сходит стружка.

Задними поверхностями называются поверхности рез-

ца, обращенные к обрабатываемой заготовке (главная и вспомо-

гательная). У резцов передняя и задние поверхности делаются ча-

ще в виде плоскостей.

|

|

Режущие кромки образуют-

ся пересечением передней и задних

поверхностей; их две — главная режу-

щая кромка и вспомогательная.

Главная режущая кромка

(лезвие) выполняет основную работу

резания. Она образуется от пересече-

ния передней и главной задней по-

верхностей.

Вспомогательная режу-

щая кромка (лезвие) образуется

от пересечения передней и вспомога-

тельной задней поверхностей. Вспомо-

гательных режущих кромок может

быть две (например, у отрезного

резца).

Вершина резца — это место

сопряжения главной и вспомогатель-

ной режущих кромок; при криволи-

нейном сопряжении режущих кромок

вершина имеет скругленную форму

радиуса r (рис.3).

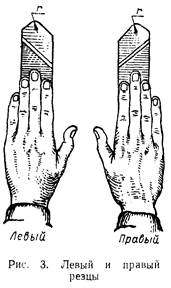

резцы разделяются на правые и левые

По направлению подачи

(см. рис. 3).

Правыми резцами называются такие, у которых при наложе-

нии на них сверху ладони правой руки (так, чтобы четыре пальца

были направлены к вершине) главная режущая кромка оказывает-

ся расположенной на стороне большого пальца. При работе такими

резцами на токарном станке они перемещаются справа налево

(от задней бабки к передней).

Левыми резцами называются такие резцы, у которых при

наложении, как указано выше, ладони левой руки главная режу-

щая кромка оказывается расположенной на стороне большого

пальца.

По форме и расположению головки относительно стержня

резцы разделяются на прямые (рис. 4, а), отогнутые (рис. 4, б),

изогнутые (рис. 4, в) и с оттянутой головкой (рис. 4, г).

У п р я м ы х резцов ось прямая. У о т о г н у т ы х резцов голов-

ка резца в плане отогнута в сторону. У изогнутых резцов ось

резца изогнута в боковой проекции. У резцов с оттянутой го-

ловкой головка уже тела резца. Она может быть расположена

как симметрично относительно оси тела резца, так и смещена по

отношению к ней; головка может быть прямой, отогнутой и изо-

гнутой .

Высотой головки р е з ц а h называется расстояние верши-

ны резца от опорной поверхности, измеренное перпендикулярно

к ней. Высота головки считается положительной (рис. 5, а), когда

Рис. 4. Резцы с различной формой и расположением го-

ловки:

а — прямые; б — отогнутые; в — изоогнутые; г — с оттянутой го-

ловкой

вершина резца выше опорной поверхности, и отрицательной

(рис. 5,6), когда вершина резца ниже опорной поверхности.

Длиной г о ловки резца ι (см. рис. 4, а) называется наи-

большее расстояние от вершины резца до линии выхода поверх-

ности заточки, измеренное параллельно боковой стороне тела

резца.

На обрабатываемой заготовке (рис. 6) различают следующие

поверхности: обрабатываемую, обработанную и поверхность ре-

зания.

Обрабатываемой поверх н о стыо называется поверх-

ность заготовки, которая будет удалена в результате обработки.

О б р а б о т а н н о й поверх н о с т ь ю называется поверх-

ность, полученная после снятия стружки.

П о в е р хнос т ь ю резан и я называется поверхность, обра-

зуемая на обрабатываемой заготовке непосредственно главной

19

режущей кромкой. Поверхность резания является переходной

между обрабатываемой и обработанной поверхностями.

УГЛЫ РЕЗЦА

Режущая часть резца имеет форму клина, заточенного с опре-

деленными углами. Для определения углов резца устанавливают-

ся следующие исходные плоскости: плоскость резания и основная

плоскость.

Плоскостью резания называется плоскость, касатель-

ная к поверхности резания и проходящая через главную режу-

щую кромку (рис. 6). На рис. 7 показан след этой плоскости.

Основной плоскостью называется плоскость, параллель-

ная продольному (параллельно оси заготовки) и поперечному

(перпендикулярно оси заготовки) перемещениям резца. У токар-

ных резцов с призматическим телом за эту плоскость может быть

принята нижняя (опорная) поверхность резца (см. рис. 5 и 6).

Главные углы резца измеряются в главнойсекущей

плоскости, т. е. в плоскости, перпендикулярной к проекции

главной режущей кромки на основную плоскость. К главным уг-

лам резца относятся задний угол, угол заострения, передний угол

и угол резания (см. рис. 7).

Главным задним углом а называется угол между каса-

тельной к главной задней поверхности резца в рассматриваемой

точке режущей кромки и плоскостью резания 1. При плоской зад-

1 При определении и измерении углов резца в статическом (нерабочем)

1 При определении и измерении углов резца в статическом (нерабочем)

состоянии принято считать плоскость резания вертикально расположенной.

В процессе резания на ее положение, а следовательно, и на величину некоторых

углов резца влияет как положение режущей кромки (или отдельных ее точек) по

отношению к оси заготовки (выше или ниже), так н величина подачи и диаметра

заготовки (см. стр. 142).

ней поверхности резца можно сказать, что а — угол между глав-

ной задней поверхностью резца и плоскостью резания.

Углом заострения р называется угол между передней

и главной задней поверхностями резца.

Главным передним углом у называется угол между

передней поверхностью резца1 и плоскостью, перпендикулярной

к плоскости резания и проходящей через главную режущую кромку.

Он может быть положительным (+γ), когда передняя

поверхность направлена вниз от плоскости, перпендикулярной к

плоскости резания (рис. 7, /); р а в н ы м нулю, когда передняя

поверхность перпендикулярна плоскости резания (рис. 7, //), и

отрицательным (—γ), когда передняя поверхность направ-

лена вверх от плоскости, перпендикулярной к плоскости резания

(рис. 7, ///).

1 При неплоской передней поверхности передний угол — угол, заключенный

между касательной к передней поверхности, проходящей через рассматриваемую

точку режущей кромки, и плоскостью, перпендикулярной к плоскости резания

и проходящей через главную режущую кромку.

20

Углом резания δ называется угол между передней поверх-

ностью резца и плоскостью резания.

При положительном значении угла γмежду углами сущест-

вуют следующие зависимости:

При отрицательном значении угла γзначение δ > 90°.

Кроме рассмотренных главных углов, резец характеризуется

вспомогательными, задним и передним углами, углами в плане и

углом наклона главной режущей кромки (рис. 7 и 8).

Вспомогательным з а д н и м у г л о м α1 называется угол

между вспомогательной задней поверхностью и плоскостью, про-

ходящей через вспомогательную режущую кромку перпендику-

лярно основной плоскости. Вспомогательный задний угол измеряет-

ся в о в с п о м о г а те л ь н о й с е. к у щ е й п л о с к о с т и, пер-

пендикулярной к проекции вспомогательной режущей кромки на

основную плоскость. В этой же плоскости рассматривается и

вспомогательный передний угол γ

Главным углом в плане φ называется угол между про-

екцией главной режущей кромки на основную плоскость и напра-

влением подачи.

Вспомогательным углом в плане φ1 называется угол

между проекцией вспомогательной режущей кромки на основную

плоскость и направлением подачи.

Углом при вершине в плане е называется угол между

/ проекциями режущих кромок на основную плоскость. В сумме

j + e +j1 = 180°.

Углом наклона главной р е ж у щ е й кромки К на-

зывается угол, заключенный между режущей кромкой и лини-

ей, проведенной через вершину резца параллельно основной плос-

кости. Этот угол измеряется в плоскости, проходящей через глав-

ную режущую кромку пеопендпкулярно основной плоскости (рис.

7 и 8).

Угол наклона главной режущем кромки считается о т р и и а -

тельным, когда вершина резца является наивысшей точкой ре-

жущей кромки (рис. 8, а); р а в н ы м нулю — при главной режу-

щей кромке, параллельной основной плоскости (рис. 8, б), и п о -

л о ж и т е л ь н ы м, когда вершина резца является наинизшей

точкой режущей кромки (рис. 8, в).

Кроме углов у и а, рассматриваемых в главной секущей пло-

скости, иногда (например, при заточке) приходится иметь дело с

углами, рассматриваемыми в продольной (параллельной оси рез-

ца) и поперечной (перпендикулярной к оси резца) плоскостях

(рис. 9). В продольной плоскости ЛА главная режущая кромка

будет иметь углы уП1Ю:) и апрод, а в поперечной плоскости ББ — уг-

ЛЫ \nunep И ®<П':пер*

Зависимость между углами а и аяояв;) определится из схемы, приведенной на

рис. 10.

Из прямоугольного треугольника DOE , расположенного в главной секущей

плоскости NN (см. рис. 9),

Из прямоугольного треугольника DOC . расположенного в сечении ББ (см.

рис. 9),

Поделив одно уравнение на другое, получим

Из прямоугольноги треугольника ОЕС

Z'>

|

|

тогда

или

Между другими углами существуют следующие зависимости:

или

Значения углов и берутся со своими знаками.

Указанные углы резца, а также форма передней поверхности

и форма режущих кромок относятся к геометрическим элемен-

там 1режущей части инструмента, которые оказывают большое

влияние на осуществление процесса резания металлов и на его

производительность.

§ 3. ТИПЫ ТОКАРНЫХ РЕЗЦОВ

По виду обработки токарные резцы делятся на проходные, под-

резные, расточные, отрезные, прорезные, галтельные, резьбовые

и фасонные. Ниже рассматриваются некоторые токарные резцы,

оснащенные пластинками твердых сплавов2.

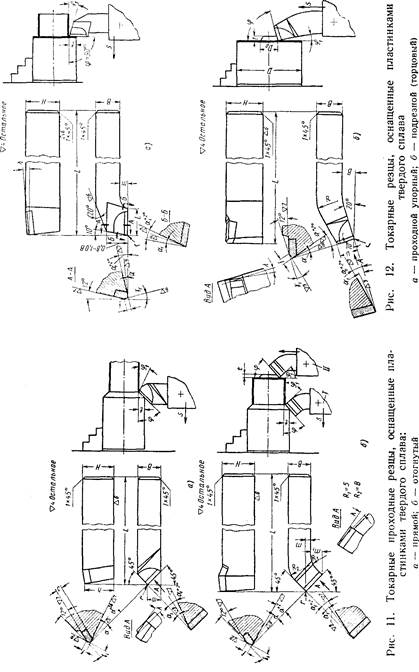

На рис. 11, а показан правый токарный проходной прямой, а

на рис. 11,6 — правый токарный проходной отогнутый резцы с

главным углом в плане = 45°.

Проходные резцы применяют как для обработки вдоль

оси заготовки (рис. 11, а и б, поз. /), так и для подрезки торца

(рис. 11,6, поз. //). К проходным резцам относится и резец, пока-

занный на рис. 12, а, называемый проходным упорным. Он приме-

няется при продольном обтачивании с одновременной обработ-

кой торцовой поверхности, составляющей с цилиндрической

поверхностью прямой угол.

Подрезные резцы (рис. 12, б) применяют для обработки

поверхностей заготовки в направлении, перпендикулярном или наклон-

ном к оси вращения. Для подрезания торца (с поперечной подачей)

может быть использован и проходной упорный резец (рис. 12, а), для

чего его необходимо развернуть на некоторый угол с целью образо-

вания вспомогательного угла в плане .

На рис. 13, а приведен токарный расточной резец для

обработки сквозных отверстий (угол = 60°, угол = 30°), а на

*При =0.

1 Подробнее об оптимальных геометрических элементах режущей части резцов

см. стр. 131.

2 Конструкции токарных резцов по ГОСТу 6743—61.

24

25

|

|

рис. 13, б — для обработки глухих отверстий (в упор). На рис. 14

показан отрезной р е з е ц, применяемый для отрезки (разрез-

ки) заготовки.

|

|

Прорезные резцы аналогич-

ны отрезным, но имеют длину режу-

щей кромки а,, соответствующую ши-

рине прорезаемого паза (канавки).

Галтель ные резцы приме-

няют для протачивания закругленных

канавок (рис. 15, /) и переходов.

Резьбовые резцы применяют

для нарезания наружной (рис. 15, //)

и внутренней резьб 1.

Фасонные резцы применяют

для обработки фасонных поверхностей

(рис. 15, ///) 2.

| Глава

Мы поможем в написании ваших работ! |