Расчет закрытых червячных передач

Выбор материала червяка и червячного колеса

Червяки изготавливают из тех же марок сталей, что и шестерни зубчатых передач (сталь 40, 45, 40Х, 40ХН). Выбор марки стали червяка и определение ее

механических характеристик (σВ, σТ, σ-1) производят по таблицам 6 и 7. При этом для передач малой мощности (Р  1 кВт) применяют термообработку — улучшение с твердостью Н

1 кВт) применяют термообработку — улучшение с твердостью Н  350 НВ, а для передач большей мощности с целью повышения КПД — закалку ТВЧ до твердости Н

350 НВ, а для передач большей мощности с целью повышения КПД — закалку ТВЧ до твердости Н  45 HRC, шлифование и полирование витков червяка.

45 HRC, шлифование и полирование витков червяка.

Материалы для изготовления зубчатых венцов червячных колес условно делят на три группы: группа I — оловянные бронзы; группа II — безоловянистые бронзы и латуни; группа III — серые чугуны.

Выбор марки материала червячного колеса зависит от скорости скольжения и производится по таблице 16. Скорость скольжения vS , м/с, определяется по эмпирической формуле:

,

,

где Т2 – вращающий момент на валу червячного колеса, Н˖м;

ω2 – угловая скорость вала, на котором установлено червячное колесо, с-1;

u – передаточное число червячной ступени редуктора.

Червяк и колесо должны образовывать антифрикционную пару, обладать высокой прочностью, износостойкостью и сопротивляемостью заеданию ввиду значительных скоростей скольжения v S в зацеплении.

5.2 Определение допускаемых контактных [σ]Н и изгибных [σ] F напряжений, Н/мм2

Допускаемые напряжения определяют для зубчатого венца червячного колеса в зависимости от материала зубьев, твердости витков червяка HRC, (HB), скорости скольжения v S, ресурса L h и вычисляют по эмпирическим формулам, приведенным в таблице 17.

|

|

|

Таблица 16 – Материалы для червячных колес

| Группа |

| Способ отливки | σВ | σТ | Скорость скольжения v S, м/с |

| Н/мм2 | |||||

| I | БрО10Н1Ф1 | Ц | 285 | 165 |

< 5 |

| БрО10Ф1 | К | 275 | 200 | ||

| З | 230 | 140 | |||

| Бр05Ц5С5 | К | 200 | 90 | ||

| З | 145 | 80 | |||

| II | БрА10Ж4Н4

| Ц | 700 | 460 |

2…5 |

| К | 650 | 430 | |||

| БрА10ЖЗМц1,5

| К | 550 | 360 | ||

| З | 450 | 300 | |||

|

БрА9ЖЗЛ | Ц | 530 | 245 | ||

| К | 500 | 230 | |||

| З | 425 | 195 | |||

|

ЛЦ23А6ЖЗМц2 | Ц | 500 | 330 | ||

| К | 450 | 295 | |||

| З | 400 | 260 | |||

| III | СЧ-18 | З | 355 | - | < 2 |

| СЧ-15 | З | 315 | - | ||

| Примечания: 1 Для чугунов в графе σВ приведены значения σВИ. 2 Принятые обозначения: Ц – центробежное литье; К – литье в кокиль; З – литье в землю. | |||||

Таблица 17 – Допускаемые напряжения для червячного колеса

| Группа матери-алов | Червяк улуч- шенный, Н | Червяк закален ТВЧ, Н | Нереверсивная передача | Реверсивная передача | |||||||

| [σ]Н , Н/мм2 | [σ] F, Н/мм2 | ||||||||||

| I |

|

|

|

| |||||||

| II |

|

| |||||||||

| III |

|

|

|

| |||||||

| Примечание: СV – коэффициент, учитывающий износ материала

| |||||||||||

| VS | 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | ||

| CV | 1.33 | 1.21 | 1.11 | 1.02 | 0.95 | 0.88 | 0.83 | 0.80 | 0.78 | ||

| - KHL – коэффициент долговечности при расчете на контактную прочность:

- К FL – коэффициент долговечности при расчете на изгиб:

- Если передача работает в реверсивном режиме, то полученное значение [σ] F . | |||||||||||

Расчет закрытой червячной передачи

5.3.1 Проектный расчет

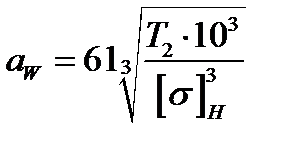

1) Определить главный параметр – межосевое расстояние а W, мм:

,

,

где Т2 – вращающий момент на валу червячного колеса, Н˖м;

[ σ ]Н – допускаемое контактное напряжение материала червячного колеса, Н/мм2;

Полученное значение межосевого расстояния а W для нестандартных передач округлить до ближайшего целого числа стандартного ряда Ra 20 ГОСТ 6636 – 69.

2) Выбрать число заходов червяка z 1, которое зависит от передаточного числа червячной ступени:

| Передаточное число червячной пары u | Св. 8 до 14 | Св. 14 до 30 | Св. 30 |

| z 1 | 4 | 2 | 1 |

3) Определить число зубьев червячного колеса:

|

|

|

Полученное значение z2 округлить в меньшую сторону до целого числа. Из условия отсутствия подрезания зубьев рекомендуется z 2 > 26. Оптимальное значение z 2 = (40…60).

Рисунок 5 – Геометрические параметры червячной передачи

4) Определить модуль зацепления m, мм:

Полученное значение модуля округлить в большую сторону до стандартного:

| m, мм | 1-й ряд | 2,5 | 3,15 | 4 | 5 | 6,3 | 8 | 10 | 12,5 | 16 |

| 2-й ряд | 3 | 3,5 | 6 | 7 | 12 | - | - | - | - |

При выборе модуля первый ряд следует предпочитать второму.

5) Из условия жесткости определить коэффициент диаметра червяка:

Полученное значение модуля округлить до ближайшего из ряда чисел:

| q | 1-й ряд | 6,3 | 8 | 10 | 12,5 | 16 |

| 2-й ряд | 7,1 | 9 | 11,2 | 14 | 18 |

При выборе q 1-й ряд следует предпочитать второму. По ГОСТ 19672 – 74 допускается применять q = 7,5 и q = 12. Чтобы червяк не был слишком тонким, q следует увеличивать с уменьшением m: тонкие червяки получают большие прогибы, что нарушает геометрию зацепления.

6) Определить коэффициент смещения инструмента х:

По условию неподрезания и незаострения зубьев колеса значение х допускается в пределах  . Если при расчете х это условие не выполняется, то следует варьировать значениями q и z2. При этом z2 рекомендуется изменить в пределах 1...2 зубьев, чтобы не превысить допускаемое отклонение передаточного числа а W, а значение q принять в пределах, предусмотренных формулой (см. п. 5).

. Если при расчете х это условие не выполняется, то следует варьировать значениями q и z2. При этом z2 рекомендуется изменить в пределах 1...2 зубьев, чтобы не превысить допускаемое отклонение передаточного числа а W, а значение q принять в пределах, предусмотренных формулой (см. п. 5).

|

|

|

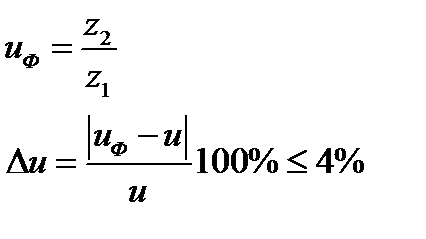

7) Определить фактическое передаточное число uФ и проверить его отклонение Δu от предварительно рассчитанного (см. п. 3.2):

8) Определить фактическое межосевое расстояние а W, мм:

9) Определить основные геометрические размеры червячной передачи, мм:

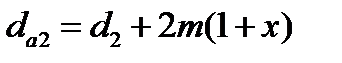

Примечание. При корригировании исполнительные размеры червяка не изменяются; у червячного колеса делительный d 2 и начальный dW 2 диаметры совпадают, но изменяются диаметры вершин da 2 и впадин df 2.

Основные размеры червяка:

- делительный диаметр, мм  ;

;

- начальный диаметр, мм  ;

;

- диаметр вершин витков, мм  ;

;

- диаметр впадин витков, мм  ;

;

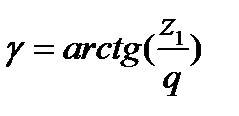

- делительный угол подъема линии витков  ;

;

- длина нарезаемой части червяка, мм  :

:

где х – коэффициент смещения инструмента (см. п. 6).

При  С = 0.

С = 0.

При х > 0

Значение b 1 округлить до ближайшего числа стандартного ряда Ra 20 ГОСТ 6636 – 69.

Основные размеры венца червячного колеса:

- делительный диаметр, мм  ;

;

- диаметр вершин зубьев, мм  ;

;

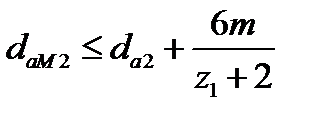

- наибольший диаметр колеса, мм  ;

;

- диаметр впадин зубьев, мм  ;

;

- ширина венца, мм:

При z 1 = 1…2 b 2 = 0,355 aW.

При z 1 = 4 b 2 = 0,315 aW.

Значение b 2 округлить до ближайшего числа стандартного ряда Ra 20 ГОСТ 6636 – 69.

- радиусы закругления зубьев:

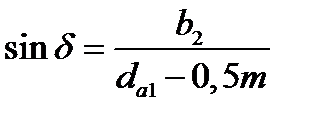

- условный угол обхвата червяка венцом колеса 2δ:

Угол 2δ определяется точками пересечения дуги окружности диаметром  с контуром венца колеса и может быть принят равным 900…1200.

с контуром венца колеса и может быть принят равным 900…1200.

Дальнейшие расчеты и конструирование ведутся по фактическим геометрическим размерам.

5.3.2 Проверочный расчет

1) Определить коэффициент полезного действия червячной передачи:

где γ – делительный угол подъема линии витков червяка;

φ – угол трения, который определяется в зависимости от фактической скорости скольжения по таблице 18:

Таблица 18 – Значения угла трения φ в зависимости от vS

| vS, м/с | φ | vS, м/с | φ | vS, м/с | φ |

| 0,1 | 4030'…5010' | 1,5 | 2020'…2050' | 3 | 1030'…2000' |

| 0,5 | 3010'…3040' | 2 | 2000'…2030' | 4 | 1020'…1040' |

| 1,0 | 2030'…3010' | 2,5 | 1040'…2020' | 7 | 1000'…1030' |

| Примечание. Меньшие значения – для материалов группы I, большие - для групп II и III. | |||||

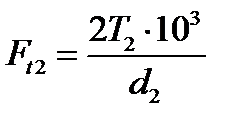

2) Проверить контактные напряжения зубьев колеса σН, Н/мм2:

где  окружная сила на колесе, Н;

окружная сила на колесе, Н;

К – коэффициент нагрузки. Принимается в зависимости от окружной скорости колеса v 2:

К = 1 при v 2  3 м/с; К = 1,1…1,3 при v 2 > 3 м/с;

3 м/с; К = 1,1…1,3 при v 2 > 3 м/с;

[σ]Н – допускаемое контактное напряжение зубьев колеса, Н/мм2. Уточняется исходя из фактической скорости скольжения vS по формулам таблицы 17.

Значения Т2 - Н˖м; линейные размеры d 1 , d 2 – мм; угловая скорость ω – с-1; скорость скольжения vS и окружная скорость v 2 колеса – м/с.

Допускается недогрузка (σН < [σ]Н) не более 15% и перегрузка (σН > [σ]Н) до 5%. Если условие прочности не выполняется, то следует выбрать другую марку материала венца червячного колеса и повторить весь расчет передачи.

3) Проверить напряжения изгиба зубьев колеса σ F, Н/мм2:

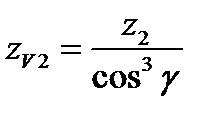

YF 2 – коэффициент формы зуба колеса. Определяется по таблице 19 интерполированием в зависимости от эквивалентного числа зубьев колеса:

Здесь γ – делительный угол подъема лини витков червяка.

Таблица 19 – Коэффициенты формы зуба YF 2 червячного колеса

| zV2 | YF 2 | zV2 | YF 2 | zV2 | YF 2 | zV2 | YF 2 |

| 20 | 1,98 | 30 | 1,76 | 40 | 1,55 | 80 | 1,34 |

| 24 | 1,88 | 32 | 1,77 | 45 | 1,48 | 100 | 1,30 |

| 26 | 1,85 | 35 | 1,64 | 50 | 1,45 | 150 | 1,27 |

| 28 | 1,80 | 37 | 1,61 | 60 | 1,40 | 300 | 1,24 |

При проверочном расчете σ F получается меньше [ σ ] F, так как нагрузочная способность червячных передач ограничивается контактной прочностью зубьев червячного колеса.

В проверочном расчете указать в процентах фактическую недогрузку или перегрузку по контактным σН и изгибным σ F напряжениям.

Дата добавления: 2019-11-16; просмотров: 1186; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!

350 НВ

350 НВ 45 НRC

45 НRC

, где N = 573ω2 Lh – число циклов нагружения червячного колеса за весь срок службы. Если N > 25˖107, то принять его равным 25˖107;

, где N = 573ω2 Lh – число циклов нагружения червячного колеса за весь срок службы. Если N > 25˖107, то принять его равным 25˖107; . Если N > 25˖107, то принять его равным 25˖107;

. Если N > 25˖107, то принять его равным 25˖107;