Проектный расчет цилиндрических зубчатых передач

Проектный расчет выполняется по допускаемым контактным напряжениям с целью определения геометрических параметров зубчатой пары. В процессе проектного расчета задаются целым рядом табличных величин и коэффициентов. Значения некоторых расчетных величин округляют до целых или стандартных значений. В поиске оптимальных решений приходится неоднократно делать

пересчеты. Поэтому после окончательного определения параметров зацепления выполняют проверочный расчет. Он должен подтвердить правильность выбора табличных величин, коэффициентов и полученных результатов в проектном расчете, а также определить соотношения между расчетными и допускаемыми напряжениями изгибной и контактной выносливости. При неудовлетворительных

результатах проверочного расчета нужно изменить параметры передачи и повторить проверку.

Проектный и проверочный расчеты выполняются раздельно для быстроходной и тихоходной ступеней редуктора.

4.4.1 Определить главный параметр – межосевое расстояние а W, мм.

Предварительно межосевое расстояние определяем по формуле:

где Ка – вспомогательный коэффициент. Для косозубых передач Ка = 43, для прямозубых Ка = 49,5;

- коэффициент ширины венца колеса, равный

- коэффициент ширины венца колеса, равный  для колеса, расположенного симметрично относительно опор в проектируемых редукторах и

для колеса, расположенного симметрично относительно опор в проектируемых редукторах и  для колеса, консольно расположенного относительно опор;

для колеса, консольно расположенного относительно опор;

|

|

|

u – передаточное число ступени редуктора;

Т2 – вращающий момент на валу, несущем колесо, Н/м;

[σ]Н – допускаемое контактное напряжение зубьев колеса или среднее допускаемое контактное напряжение;

- коэффициент, учитывающий неравномерность распределения нагрузки по длине зуба. Для прирабатывающихся зубьев

- коэффициент, учитывающий неравномерность распределения нагрузки по длине зуба. Для прирабатывающихся зубьев  = 1.

= 1.

Полученное значение aW округлить до ближайшего значения из стандартного ряда Ra 20 (ГОСТ 6636 – 69).

4.4.2 Определить модуль зацепления m, мм.

где Кm – вспомогательный коэффициент. Для косозубых передач Кm = 5,8, для прямозубых Кm = 6,8;

- делительный диаметр колеса, мм;

- делительный диаметр колеса, мм;

- ширина венца колеса;

- ширина венца колеса;

[ σ ] F 2 – допускаемое напряжение изгиба материала колеса, Н/мм2;

Полученное значение модуля округлить в большую сторону до ближайшего значения стандартного ряда.

Таблица 9 – Стандартные значения модулей

| m, мм | 1-й ряд | 1,0 | 1,5 | 2 | 2,5 | 3 | 4 | 5 | 6 | 8 | 10 |

| 2-й ряд | 1,25 | 1,75 | 2,25 | 2,75 | 3,5 | 4,5 | 5,5 | 7 | 9 |

При выборе модуля 1-й ряд следует предпочитать второму.

В силовых зубчатых передачах при твердости колес Н <350 НВ принять т>1мм; при твердости одного из колес Н>45 HRC принять m> 1,5 мм.

В открытых передачах расчетное значение модуля т увеличить на 30% из-за повышенного изнашивания зубьев.

|

|

|

4.4.3 Определить угол наклона зубьев  min для косозубых передач

min для косозубых передач

Угол наклона зубьев принимают в диапазоне  , но из-за роста осевых сил Fa в зацеплении желательно получить его меньшие значения, варьируя величиной модуля m и шириной колеса b2.

, но из-за роста осевых сил Fa в зацеплении желательно получить его меньшие значения, варьируя величиной модуля m и шириной колеса b2.

4.4.4 Определить суммарное число зубьев шестерни и колеса:

- для прямозубого колеса  ;

;

- для косозубого колеса

Полученное значение  округлить в меньшую сторону до целого числа.

округлить в меньшую сторону до целого числа.

4.4.5 Уточнить действительную величину угла наклона зубьев для косозубых передач:

Точность вычисления угла  до пятого знака после запятой.

до пятого знака после запятой.

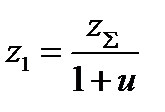

4.4.6 Определить число зубьев шестерни и колеса:

Значение z1 округлить до ближайшего целого числа. Из условий уменьшения шума и отсутствия подрезания ножки зуба рекомендуется  .

.

Число зубьев колеса:

4.4.7 Определить фактическое передаточное число u Ф и проверить его отклонение от исходного u:

При невыполнении нормы отклонения передаточного числа пересчитать z1 и z2.

4.4.8 Определить фактическое межосевое расстояние:

- для прямозубых передач

- для косозубых передач

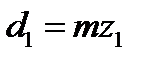

4.4.9 Определить фактические основные геометрические параметры передачи, мм.

|

|

|

| Параметр | Шестерня | Колесо | |||

| Прямозубая | Косозубая | Прямозубое | Косозубое | ||

| Диаметр | Делительный |

|

|

|

|

| Вершин зубьев |

|

| |||

| Впадин зубьев |

|

| |||

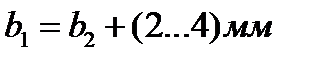

| Ширина венца |

| | |||

Дальнейшие расчеты и конструирование ведутся по фактическим параметрам передачи.

Точность вычисления делительных диаметров шестерен и колес до 0,01 значения ширины зубчатых венцов округляют до целого значения стандартного ряда Ra20 ГОСТ6636 – 69.

4.4.10 Определить контактные напряжения σН, Н/мм2:

где К – вспомогательный коэффициент:

- для прямозубых передач К = 436;

- для косозубых передач К = 376;

- окружная сила в зацеплении, Н;

- окружная сила в зацеплении, Н;

- коэффициент, учитывающий распределение нагрузки между зубьями. Для прямозубых колес

- коэффициент, учитывающий распределение нагрузки между зубьями. Для прямозубых колес  = 1. Для косозубых -

= 1. Для косозубых -  определяется по графику, рисунок 3, в зависимости от окружной скорости колес

определяется по графику, рисунок 3, в зависимости от окружной скорости колес  и степени точности передачи (таблица 10);

и степени точности передачи (таблица 10);

Таблица 10 – Степени точности зубчатых передач

| Степень точности | Окружные скорости V 2, м/с, вращения колес | |||

| Прямозубые | Непрямозубые | |||

| Цилиндрические | Конические | Цилиндрические | Конические | |

| 6 | До 15 | До 12 | До 30 | До 20 |

| 7 | До 10 | До 8 | До 15 | До 10 |

| 8 | До 6 | До 4 | До 10 | До 7 |

| 9 | До 2 | До 1,5 | До 4 | До 3 |

|

|

|

Рисунок 3 – График для определения коэффициента  по кривым степени точности

по кривым степени точности

- коэффициент динамической нагрузки, зависящий от окружной скорости колес и степени точности передачи (таблица 11).

- коэффициент динамической нагрузки, зависящий от окружной скорости колес и степени точности передачи (таблица 11).

Таблица 11 – Значения коэффициентов  и

и  при

при

| Степень точности | Коэффициент | Окружная скорость V, м/с | |||||

| 1 | 2 | 4 | 6 | 8 | 10 | ||

| 6 |

| 1,03 | 1,06 | 1,12 | 1,17 | 1,23 | 1,28 |

| 1,01 | 1,02 | 1,03 | 1,04 | 1,06 | 1,07 | ||

|

| 1,06 | 1,13 | 1,26 | 1,40 | 1,58 | 1,67 | |

| 1,02 | 1,05 | 1,10 | 1,15 | 1,20 | 1,25 | ||

| 7 |

| 1,04 | 1,07 | 1,14 | 1,21 | 1,29 | 1,36 |

| 1,02 | 1,03 | 1,05 | 1,06 | 1,07 | 1,08 | ||

|

| 1,08 | 1,16 | 1,33 | 1,50 | 1,67 | 1,80 | |

| 1,03 | 1,06 | 1,11 | 1,16 | 1,22 | 1,27 | ||

| 8 |

| 1,04 | 1,08 | 1,16 | 1,24 | 1,32 | 1,4 |

| 1,01 | 1,02 | 1,04 | 1,06 | 1,07 | 1,08 | ||

|

| 1,10 | 1,20 | 1,38 | 1,58 | 1,78 | 1,96 | |

| 1,03 | 1,06 | 1,11 | 1,17 | 1,23 | 1,29 | ||

| 9 |

| 1,05 | 1,10 | 1,20 | 1,30 | 1,40 | 1,50 |

| 1,01 | 1,03 | 1,05 | 1,07 | 1,09 | 1,12 | ||

|

| 1,13 | 1,28 | 1,50 | 1,77 | 1,98 | 2,25 | |

| 1,04 | 1,07 | 1,14 | 1,21 | 1,28 | 1,35 | ||

| Примечание. В числителе приведены данные для прямозубых колес, а в знаменателе – для косозубых колес и колес с круговыми зубьями. | |||||||

Допускаемая недогрузка передачи (σ < [σ]Н) не более 10% и перегрузка (σ > [σ]Н) до 5%. Если это условие прочности не выполняется, то следует изменить ширину венца колеса b 2. Если эта мера не даст результата, то либо надо увеличить межосевое расстояние, либо принять другие материалы колес или термообработку, пересчитать допускаемые контактные напряжения и повторить все расчеты передачи.

Фактическую недогрузку или перегрузку передачи можно определить по формуле:

Со знаком « - » - недогрузка передачи, а со знаком « + » - перегрузка.

Дата добавления: 2019-11-16; просмотров: 752; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!