Расчет закрытых цилиндрических и конических зубчатых передач

Выбор материала зубчатых колес и вида термообработки

Сталь в настоящее время - основной материал для изготовления зубчатых колес и червяков. Одним из важнейших условий совершенствования зубчатых передач является повышение контактной прочности активных (рабочих) поверхностей зубьев и их прочности на изгиб. При этом снижается масса и габаритные размеры зубчатой (червячной) передачи, а это повышает ее технический уровень.

Допускаемое напряжение из условий контактной прочности [σ]Н (которая обычно ограничивает несущую способность стальных зубчатыхколес и червяков) пропорционально твердости Н активных поверхностей зубьев. В термически же необработанном состояниимеханические свойства всех сталей близки. Поэтому применениесталей без термообработки, обеспечивающей упрочнениезубчатых колес и червяков, недопустимо. При этом марки сталейвыбирают с учетом наибольших размеров пары: диаметра DПРЕД длявала-шестерни или червяка и толщины сечения SПРЕД для колеса сприпуском на механическую обработку после термообработки (см.таблицу 7)

Способы упрочнения, применяемые при курсовом проектировании (см. таблицу 6).

1. Нормализация. Позволяет получить лишь низкую нагрузочную способность [σ]Н, но при этом зубья колес хорошо и быстро прирабатываются, и сохраняют точность, полученную при механической обработке.

2 Улучшение. Обеспечиваетсвойства, аналогичные полученным при нормализации, но нарезание зубьев труднее из-за большей их твердости.

|

|

|

3. Закалка токами высокой частоты (ТВЧ). Дает среднюю нагрузочную способность при достаточно простой технологии. Из-за повышенной твердости зубьев передачи плохо прирабатываются. Размеры зубчатых колес практически неограничены. Необходимо учитывать, что при модулях, меньших 3...5 мм, зуб прокаливается насквозь.

Сочетание шестерни, закаленной при нагреве ТВЧ, и улучшенного колеса дает большую нагрузочную способность, чем улучшенная пара с той же твердостью колеса. Такая пара хорошо прирабатывается; ее применение предпочтительно, если нельзя обеспечить высокую твердость зубьев колеса.

Для равномерного изнашивания зубьев и лучшей их прирабатываемости твердость шестерни НВ1 назначается больше твердости колеса НВ2. Разность средних твердостей рабочих поверхностей зубьев шестерни и колеса при твердости материала Н<350 НВ в передачах с прямыми и непрямыми зубьями составляет НВ1СР – НВ2СР = 20...50. Иногда для увеличения нагрузочной способности передачи, то есть увеличения допускаемых контактных напряжений, а отсюда уменьшения габаритов и металлоемкости передачи, достигают разности средних твердостей поверхности зубьев НВ1СР - НВ2СР >70. При этом твердость рабочих поверхностей зубьев колеса Н < 350 НВ2СР, а зубьев шестерни Н >350 HB1СР. Для шестерни в этом случае твердость измеряется по шкале Роквелла — Н>45 НRС. Соотношение твердостей в единицах НВ и HRC показано на рисунке 2.

|

|

|

Рисунок 2 – График соотношения твердостей в единицах НВ и НRС

Рекомендуемый выбор материала заготовки, термообработки и твердости зубчатой пары приводится в таблице 6, а механические характеристики сталей — в таблице 7.

Материал и его характеристики выбираются в зависимости от расположения зубьев на ободе колес пары и номинальной мощности двигателя РНОМ в следующем порядке:

а) выбрать материал для зубчатой пары колес, одинаковый для шестерни и колеса ( таблица 6), но с разными твердостями, так как твердость зубьев шестерни должна быть больше твердости зубьев колеса ( таблица 7). При этом следует ориентироваться на дешевые марки сталей: типа 40, 45, 40Х — для шестерни и колеса закрытой передачи;

б) выбрать термообработку для зубьев шестерни и колеса по таблице 6;

в) выбрать интервал твердости зубьев шестерни НВ, (HRC) и колеса НВ по таблице 7;

г) определить среднюю твердость зубьев шестерни HB1СР (HRC1СР) и колеса HB2СР. При этом надо соблюсти необходимую разность средних твердостей зубьев шестерни и колеса (см. таблицу 6);

|

|

|

д) из таблицы 7 определить механические характеристики сталей для шестерни и колеса σВ, σТ, σ-1

е) выбрать из таблицы предельные значения размеров заготовки шестерни (DПРЕД - диаметр) и колеса (SПРЕД - толщина обода или диска).

Таблица 6 – Выбор материала, термообработки и твердости

|

Параметр | Для передач с прямыми и непрямыми зубьями при малой (Р (Р | Для передач с непрямыми зубьями при средней (Р | |||

| Шестерня, червяк | Колесо | Шестерня, червяк | Колесо | ||

| Материал | Стали 35, 45, 35Л, 40Л | Стали 40Х, 40ХН, 35ХМ | |||

| 40, 40Х, 40ХН, 35ХМ, 45Л | |||||

| Термообработка | Нормализация | Улучшение+ Закалка ТВЧ | Улучшение | ||

| Улучшение | |||||

| Твердость | Н НВ1СР – НВ2СР =20…50 | Н  45НRС 45НRС

| Н  350 НВ 350 НВ

| ||

| НВ1СР – НВ2СР | |||||

| Допускаемое напряжение при числе циклов перемены напряжений NH 0 , NF 0 Н/мм2 | [σ]H0 | 1,8НВСР+67 | 14НRССР+170 | 1,8НВСР+67 | |

|

[σ]F0 |

1,03НВСР | 370 при

m  3 3

|

1,03НВСР

| ||

| 310 при m < 3 | |||||

Таблица 7 – Механические характеристики некоторых марок сталей для изготовления зубчатых колес и других деталей

|

|

|

| Марка стали | Заготовка шестерни DПРЕД, мм | Заготовка Колеса SПРЕД, мм | Термо-обра-ботка | Твердость заготовки (зубьев) | σ В | σ Т | σ -1 | |

| Поверхности | Сердцевины |

Н/мм2 | ||||||

| 35 | Любые размеры | Н | 163…192 НВ | 550 | 270 | 235 | ||

| 40 | 120 | 60 | У | 192…228 НВ | 700 | 400 | 300 | |

| 45 | Любые размеры | Н | 179…207 НВ | 600 | 320 | 260 | ||

| 45 | 125 | 80 | У | 235…262 НВ | 780 | 540 | 335 | |

| 45 | 80 | 50 | У | 269…302 НВ | 890 | 650 | 380 | |

| 40Х | 200 | 125 | У | 235…262 НВ | 790 | 640 | 375 | |

| 40Х | 125 | 80 | У | 269…302 НВ | 900 | 750 | 410 | |

| 40Х | 125 | 80 | У+ТВЧ | 45…50 HRC | 269…302 HB | 900 | 750 | 410 |

| 40ХН | 315 | 200 | У | 235…262 НВ | 800 | 630 | 380 | |

| 40ХН | 200 | 125 | У | 269…302 НВ | 920 | 750 | 420 | |

| 40ХН | 200 | 125 | У+ТВЧ | 48…53 HRC | 269…302 HB | 920 | 750 | 420 |

| 35ХМ | 315 | 200 | У | 235…262 НВ | 800 | 670 | 380 | |

| 35ХМ | 200 | 125 | У | 269…302 НВ | 920 | 790 | 420 | |

| 35ХМ | 200 | 125 | У+ТВЧ | 48…53 HRC | 269…302 HB | 920 | 790 | 420 |

| 35Л | Любые размеры | Н | 163…207 НВ | 550 | 270 | 235 | ||

| 40Л | Любые размеры | Н | 147 НВ | 520 | 295 | 225 | ||

| 45Л | 315 | 200 | У | 207…235 НВ | 680 | 440 | 285 | |

| 40ГЛ | 315 | 200 | У | 235…262 НВ | 850 | 600 | 365 | |

| Примечания: 1 В графе «Термообработка» приняты следующие обозначения: Н – нормализация, У – улучшение, ТВЧ – закалка токами высокой частоты | ||||||||

4.2 Определение допускаемых контактных напряжений [ σ ]Н, Н/мм2

Допускаемые контактные напряжения при расчетах на прочность определяются отдельно для зубьев шестерни [σ]Н1, и колеса [σ]Н2 в следующем

порядке.

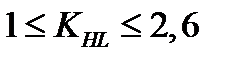

1) Определить коэффициент долговечности для зубьев шестерни КН L 1 и колеса КН L 2 по формулам:

где NН0 — число циклов перемены напряжений, соответствующее пределу выносливости (см. таблицу 8); N — число циклов перемены напряжений за весь срок службы (наработка), N = 573ωLh. Здесь ω — угловая скорость соответствующего вала, с-1; L h — срок службы привода (ресурс), ч (см. задание).

Для нормализованных или улучшенных колес  ; для колес с поверхностной закалкой

; для колес с поверхностной закалкой  . Если N>N0 то принять К HL =1.

. Если N>N0 то принять К HL =1.

Таблица 8 – Значение числа циклов NH 0

| Средняя твердость поверхности зубьев | НВСР | 200 | 250 | 300 | 350 | 400 | 450 | 500 | 550 | 600 |

| HRCСР | - | 25 | 32 | 38 | 43 | 47 | 52 | 56 | 60 | |

| NH 0, млн. циклов | 10 | 16.5 | 25 | 36.4 | 50 | 68 | 87 | 114 | 143 |

2) По таблице 6 определить допускаемые контактные напряжения зубьев шестерни и колеса [σ]Н01 и [σ]Н02, соответствующие пределу контактной выносливости при числе циклов перемены напряжений NН01 и NН02.

3) Определить допускаемые контактные напряжения для зубьев шестерни [σ]Н1 и колеса [σ]Н2 по формулам:

Цилиндрические и конические зубчатые передачи с прямыми и непрямыми зубьями при НВ1СР – НВ2СР = 20…50 рассчитывают по меньшему значению [σ]Н из полученных для шестерни и колеса, т.е. по наименее прочным зубьям.

Зубчатые передачи с непрямыми зубьями при разности средних твердостей рабочих поверхностей зубьев шестерни и колеса НВ1СР – НВ2СР >70 и твердости зубьев колеса Н  350 НВ2СР рассчитывают по среднему допускаемому контактному напряжению:

350 НВ2СР рассчитывают по среднему допускаемому контактному напряжению:

При этом [σ]Н не должно превышать 1,23[σ]Н2 для цилиндрических косозубых колес и 1,15[σ]Н2 для конических колес с непрямыми зубьями. В противном случае:

4.3 Определение допускаемых напряжений изгиба [ σ ] F , Н/мм2

Проверочный расчет зубчатых передач на изгиб выполняется отдельно

для зубьев шестерни и колеса по допускаемым напряжениям изгиба [σ]F1 и [σ]F2 которые определяются в следующем порядке:

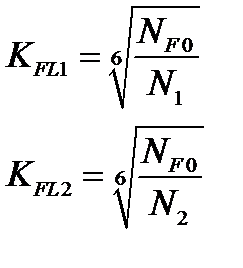

1) Определить коэффициент долговечности зубьев шестерни КFL1 и колеса КFL2 из выражений:

где  - число циклов перемены напряжений для всех сталей, соответствующее пределу выносливости; N – число циклов перемены напряжений за весь срок службы (наработка) – см. п. 4.2.

- число циклов перемены напряжений для всех сталей, соответствующее пределу выносливости; N – число циклов перемены напряжений за весь срок службы (наработка) – см. п. 4.2.

При твердости Н  350 НВ

350 НВ

При твердости Н >350 НВ

Если N > NF 0, то принимают К FL = 1.

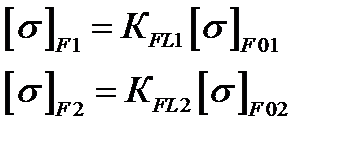

2) Допускаемые напряжения изгиба [σ]F01 и [σ]F02 соответствующие пределу выносливости при числе циклов перемены напряжений NF 0 определяем по таблице 6.

3) Допускаемые напряжения для зубьев шестерни [σ]F1 и колеса [σ]F2 определяем по формулам:

Для реверсивных передач [σ]F уменьшают на 25%.

Расчет модуля зацепления для цилиндрических и конических зубчатых передач с прямыми и непрямыми зубьями выполняют по меньшему значению [σ]F из полученных для шестерни [σ]F1 и колеса [σ]F2 т. е. по менее прочным зубьям.

Дата добавления: 2019-11-16; просмотров: 541; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!

2кВт) и средней

2кВт) и средней 7,5кВт мощности

7,5кВт мощности 7,5 кВт) мощности

7,5 кВт) мощности 350НВ

350НВ