Выбор стандартных крышек подшипника.

Для герметизации подшипниковых узлов, осевой фиксации подшипников и восприятия осевых нагрузок применяют крышки. Конструкция крышек зависит от способа уплотнения валов (крышки с манжетным уплотнением, крышки глухие), способа крепления подшипника к валу (низкие применяют при закреплении без помощи гаек; средние – при закреплении подшипника на закрепительной втулке, если крышка расположена со стороны ненарезанной части втулки; высокие – при закреплении внутреннего кольца подшипника гайкой).

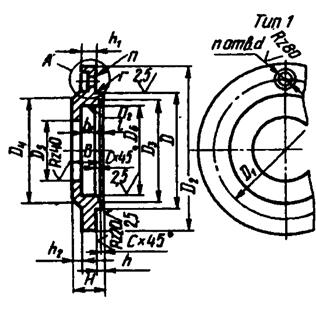

Определяющим при конструировании крышки является диаметр отверстия в корпусе под подшипник. На основании этого выбираем крышки торцовые с манжетным уплотнением корпусов подшипников качения низкие (3 шт.) ГОСТ 18512-73. В соответствие с диаметром подшипника (D=110 мм), и диаметром вала (38 мм), нам необходима крышка данные о которой приведены ниже:

Рис.9

| D | Диаметр вала или втулки dномин | D1 | D2 | d1 | d2 | B | b | H | h | h1 | l | r |

| 100 | 50 | 100 | 120 | 15 | 20 | 15 | 4 | 18 | 6 | 12 | 3 | 0,6 |

| 110 | 60 | 110 | 130 | 15 | 20 | 15 | 4 | 21 | 6 | 12 | 3 | 0.6 |

Для предотвращения утечки масла между корпусом и фланцем крышек устанавливают металлические и неметаллические прокладки. В узлах с нерегулируемыми подшипниками обычно применяют прокладки из картона. Используем прокладку из паронита ГОСТ 481-80 (4 шт.) – толщиной 2 мм

Рис.10

Для второго подшипника (в конце вала) одна из крышек должна быть торцовая глухая низкая ГН 80(ГОСТ 18511-73)

|

|

|

| D | D1 | D2 | D3 | d | d1 | d2 | H | H1 | H2 | L | l1 | l2 | h | h1 | b | s | c | r |

| 100 | 120 | 145 | 90 | 11 | 18 | 24 | 15 | 23 | 32 | 8 | 16 | 25 | 8 | 9 | 5 | 7 | 1.6 | 0,6 |

Уплотнительные устройства применяют для предохранения от вытекания смазочного материала из подшипниковых узлов, а также для защиты их от попадания извне пыли и влаги. Используемые нами манжеты состоят из корпуса, изготовленного из маслостойкой резины, каркаса, представляющего собой стальное кольцо Г – образного сечения, и браслетной пружины.

Каркас придаёт манжете жёсткость и обеспечивает её плотную посадку в корпусную деталь без дополнительного крепления. Браслетная пружина стягивает уплотняющую часть манжеты, вследствие чего образуется рабочая кромка, плотно охватывающая поверхность вала. 95 % - ный ресурс для манжет составляет не менее 3000 часов.

Манжету выбираем исходя из диаметра вала, на который будет установлена манжета. Выбираем манжету

1)Манжета 1.1-50 x76-1 ГОСТ 8752-79;

2)Манжета 2-50 x70-1 ГОСТ 8752-79:

| D1 | h1 | d |

| 76 | 14 | 60 |

| 76 | 14 | 50 |

Рис.11

Для уменьшения потерь мощности на трение и снижение интенсивности износа трущихся деталей (поверхностей), а также для предохранения их от заедания, коррозии и лучшего отвода теплоты трущихся поверхностей, детали должны иметь надежную смазку.

|

|

|

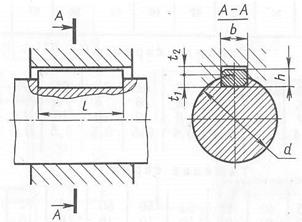

Для передачи вращающего момента с вала на втулку, зубчатое колесо, полумуфту и т.д. применяют шпоночные соединения. Шпоночные соединения бывают разных видов. В нашем случае будем применять призматические шпонки прямоугольного сечения со скругленными концами. Выбирая длину участка вала, на котором размещена шпонка, необходимо учитывать, что шпоночный паз не должен доходить до границ этого участка с обеих сторон (³2-3 мм). Стандарт предусматривает для каждого диаметра вала определённые размеры поперечного сечения шпонки.

Рис.12

| Диаметр d | b | h | t1 | t2 |

| 38 | 10 | 8 | 5 | 3,3 |

| 60 | 18 | 11 | 7 | 4,4 |

| 40 | 12 | 8 | 5 | 3,3 |

У стандартных шпонок соотношение h/b выбрано таким образом, что нагрузочная способность шпоночного соединения ограничена напряжением смятия.

Расчёт шпонок

Рабочие грани шпонки проверяем на прочность.

Шпонка быстроходного вала

Условие прочности на смятие:

где Т – крутящий момент, Т=Трасч = 50.5 Н*м

d – диаметр конца вала, d=38 мм;

К– выступ шпонки от шпоночного паза, К=3,3 мм;

|

|

|

– длина шпонки, l=32.

– длина шпонки, l=32.

Предел текучести стали марки Стали 45,  =360

=360  .

.

Допускаемое напряжение :

=90..110 Н/мм2.

=90..110 Н/мм2.

Условие прочности на смятие, следовательно, шпонка способна передавать требуемый крутящий момент.

Шпонка промежуточного вала

Условие прочности на смятие:

где Т – крутящий момент, Т=Трасч = 765 Н*м

d – диаметр конца вала, d=60 мм;

К– выступ шпонки от шпоночного паза, К=4.4 мм;

– длина шпонки, l=36.

– длина шпонки, l=36.

Предел текучести стали марки СТ45,  =360

=360  .

.

Допускаемое напряжение определяем так:

=90..110 Н/мм2.

=90..110 Н/мм2.

Условие прочности на смятие, следовательно, шпонка способна передавать требуемый крутящий момент.

Дата добавления: 2020-01-07; просмотров: 343; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!