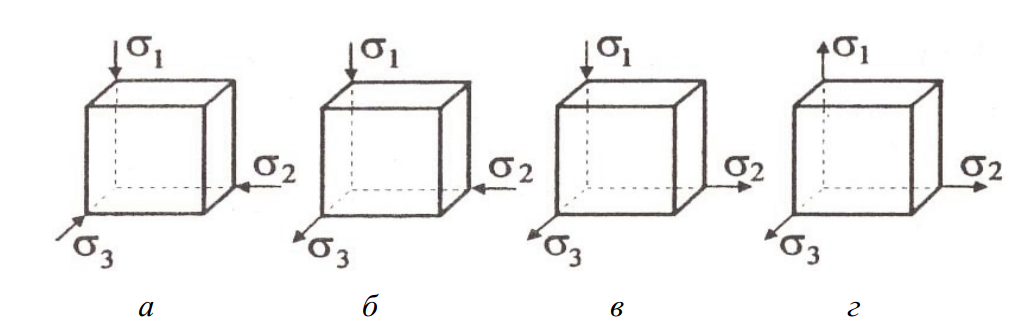

Влияние схемы напряженного состояния на пластичность

Напряженное состояние характеризуется схемой главных напряжений в малом объеме, выделенном в деформированном теле. При всем многообразии условий обработки давлением в различных участках деформируемого тела могут возникнуть только четыре схемы объемно-напряженного состояния. При этом главные нормально направленные напряжения действуют во взаимно перпендикулярных плоскостях, на которых касательные напряжения равны нулю (рисунок – 13). При каждом виде обработки давлением одна из схем является преобладающей. Наибольшая предельная деформация достигается при отсутствии растягивающих напряжений и увеличении сжимающих. Прессование, прокатка, горячая объемная штамповка, ковка характеризуются всесторонним неравномерным сжатием (рисунок – 13, а). Эта схема нагружения наиболее благоприятна с точки зрения достижения максимальной степени пластической деформации.

а – неравномерное всестороннее сжатие (наивысшая степень деформации); б – двустороннее сжатие и одностороннее растяжение (невысокая степень деформации); в – одностороннее сжатие и двустороннее растяжение (очень низкая степень деформации); г – всестороннее равномерное растяжение (пластическая деформация невозможна)

Рисунок 14 - Схемы объемно-напряженного состояния при обработке металлов давлением

При листовой штамповке и волочении реализуется схема двустороннего сжатия с растяжением (рисунок – 13, б).

|

|

|

Нагрев металла

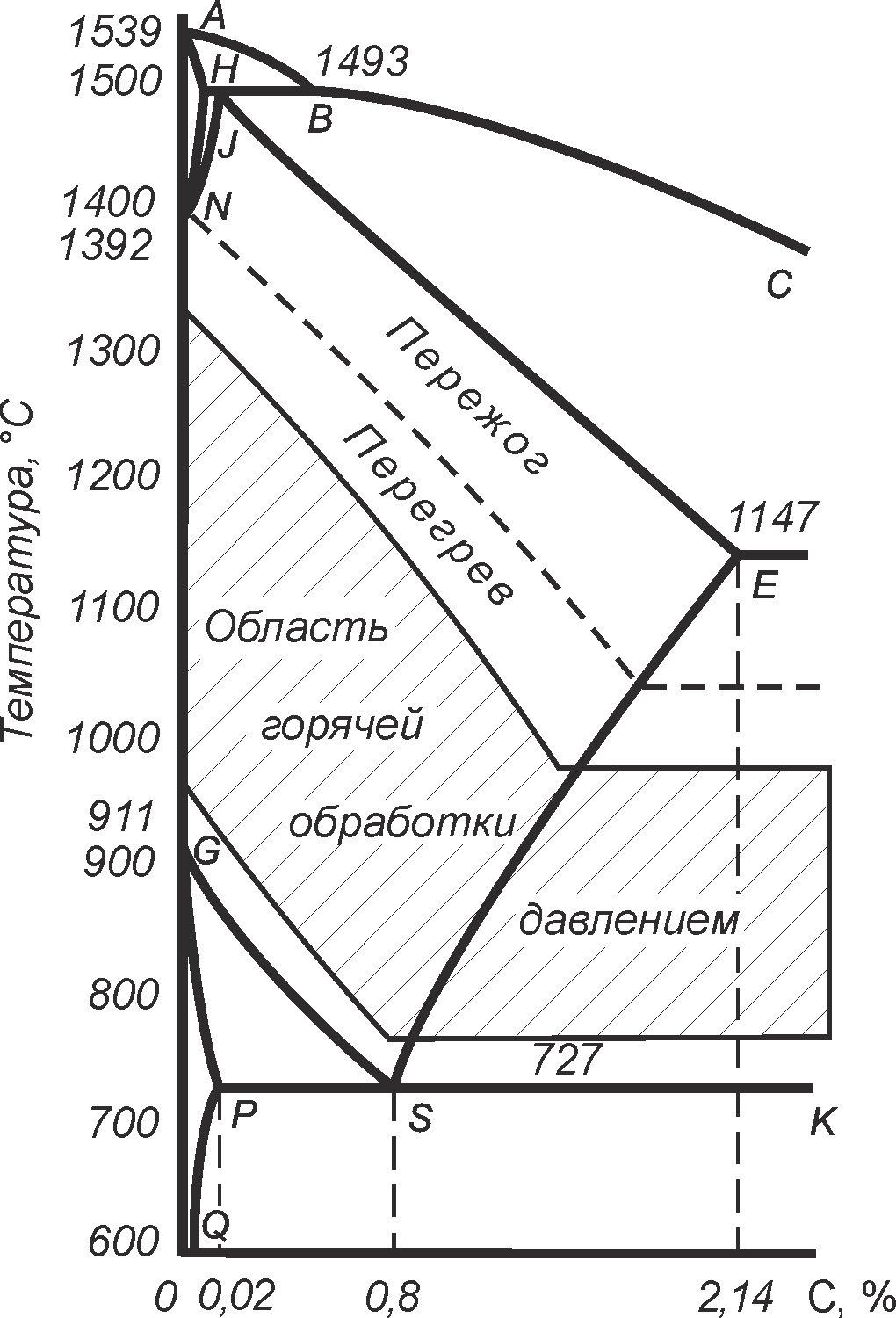

Как было уже сказано, температура нагрева при горячей ОМД заготовок превышает температурный порог рекристаллизации Трек, и для металлов технической чистоты Трек = 0,4Тпл (температуры плавления) согласно этой формуле температура рекристаллизации железа примерно 600 °C.

В производственных условиях заготовки нагревают значительно выше, потому что горячие заготовки отдают тепло окружающей среде и инструменту, с которым находятся в контакте. Чем ниже содержание углерода в стали и крупнее заготовка, тем выше температура нагрева. Она в предельных случаях может достигать 1 300 °C (рисунок – 14).

Рисунок 14 - Интервал нагрева для сталей на участке диаграммы состояния Fe–Fe3C

Нагрев стали при горячей ОМД должен идти с соблюдением температурного режима и технологии. При нагреве выше области горячей ОМД стали интенсивно растет аустенитное зерно (рисунок – 14) и снижаются механические свойства. Это явление называется перегревом, оно приводит к уменьшению относительного удлинения и ударной вязкости стали до 25 %. Структуру перегретой стали в большинстве случаев можно исправить отжигом.

При нагреве стали до температуры, близкой к температуре плавления (рисунок – 14), происходит образование хрупкой пленки оксидов по границам зерен, что приводит к потере пластичности. Такое явление называется пережогом. Он не устраняется термической обработкой, и пережжённый металл приходится отправлять на переплавку.

|

|

|

При нагреве заготовок необходимо учитывать ряд обстоятельств. Нагрев обычно происходит неравномерно. Вначале нагреваются наружные слои, а затем за счет теплопроводности – сердцевина. При большой разности температур поверхности и сердцевины возникают температурные напряжения (снаружи – сжимающие, внутри – растягивающие), которые могут привести к образованию трещин. Опасность их появления больше у легированных сталей, у которых теплопроводность меньше, и она возрастает с увеличением сечения заготовки. Поэтому заготовки из легированных сталей и заготовки диаметром свыше 150 мм нагревают постепенно (методически) в два этапа: медленный нагрев и выдержка при температуре 700–800 °С, а затем нагрев до необходимой температуры с максимально возможной скоростью.

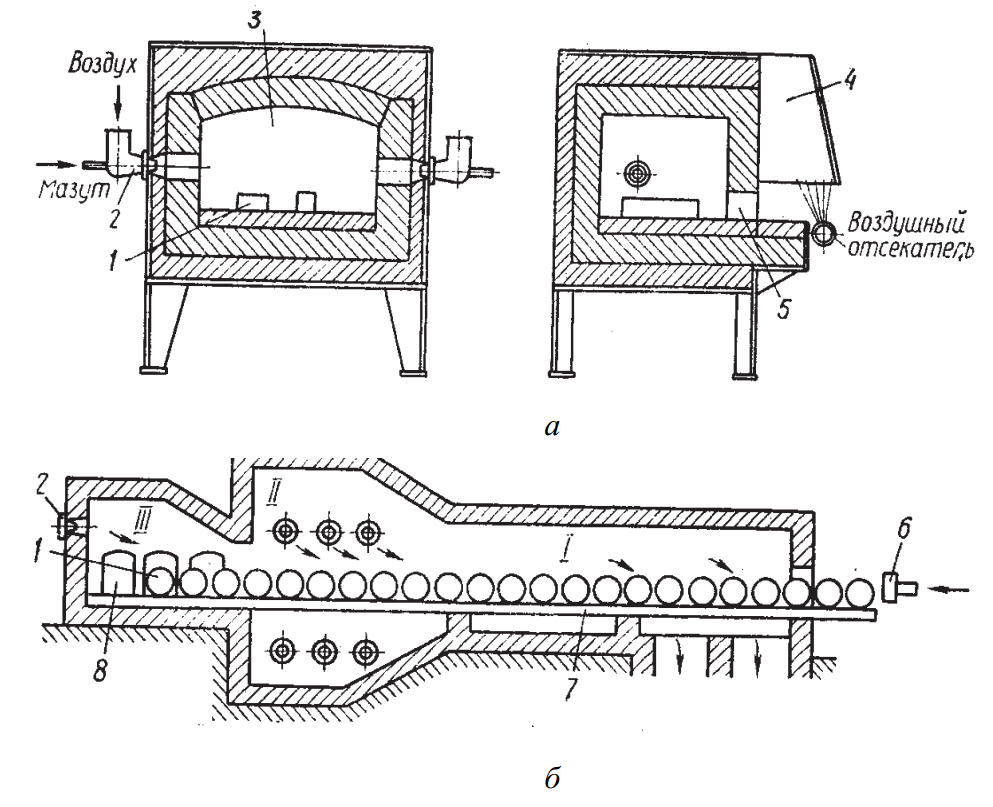

Нагревательные камерные печи (рисунок – 15, б) для периодического нагрева, где заготовки 1 укладывают на под печи через окно 5, а пространство печи 3 нагревается горелками 2, наиболее распространены. Для нагрева очень крупных заготовок применяют камерные печи с выдвижным подом. Методические печи с постоянно повышающейся температурой рабочего пространства от места загрузки заготовок до места их выгрузки, являются высокопроизводительными печами непрерывного нагрева. Кроме нагревательных печей используются электронагревательные устройства. При их применении теплота выделяется в самой заготовке: либо при прохождении через нее тока большой силы (контактные устройства), либо при возбуждении в ней вихревых токов (индукционные устройства).

|

|

|

а – камерная печь; б – методическая печь с зонами (I – подогрева; II – максимального нагрева; III – выдержки): 1 – заготовки; 2 – нагревательная горелка; 3 – рабочее пространство печи; 4 – завеса; 5 – загрузочное окно; 6 – толкатель; 7 – под печи; 8 – разгрузочное окно

Рисунок 15 - Нагрев заготовок

При нагревании стали выше 700 °С происходит интенсивное окисление поверхностного слоя с образованием окалины, состоящей из оксидов железа Fe2O3, Fe3O4, FeO. С повышением температуры до 1 330–1 350 °С окалина плавится и железо горит с образованием снопа ярко-голубых искр. Потери металла на окалину (угар) при однократном нагреве в пламенной печи составляют 1,5–2,5 %, при электронагреве – 0,4–0,7 %. Кроме безвозвратных потерь металла образование окалины в 1,5–2 раза повышает интенсивность изнашивания деформирующего инструмента, так как твердость ее выше твёрдости деформируемого металла.

|

|

|

При высоких температурах, наряду с окислением железа, происходит обезуглероживание поверхностного слоя стали вследствие выгорания углерода. Толщина обезуглероженного слоя составляет обычно 0,2–0,5 мм, достигая иногда 1,5–2,0 мм. Для уменьшения окисления металла применяют электронагрев, а также нагрев заготовок в защитной атмосфере.

Дата добавления: 2020-01-07; просмотров: 420; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!