Механизм пластического деформирования. Влияние обработки металлов давлением на структуру и свойства металлов

Министерство науки и высшего образования РФ

Федеральное государственное автономное образовательное учреждение

высшего профессионального образования «Уральский Федеральный университет имени первого Президента России Б.Н.Ельцина»

Институт новых материалов и технологий

Департамент строительного материаловедения

Кафедра технологии стекла

Реферат

по дисциплине «Материаловедение и ТКМ»

на тему «Обработка металлов давлением»

Студент _________________ В.С.Костров

Группа НМТ-371201

Преподаватель _________________ М.Ю.Углинских

Дата 28.11.2019

Екатеринбург

2019

Оглавление

Введение. 3

1. Виды обработки металлов давлением. 3

2. Механизм пластического деформирования. Влияние обработки металлов давлением на структуру и свойства металлов. 5

2.1 Механизм пластического деформирования. 5

2.2 Особенности деформирования монокристалла и поликристалла. 8

2.3 Свойства холоднодеформированных металлов. 11

2.4 Влияние нагрева на структуру и свойства деформированного металла. 12

2.5 Горячая деформация. 15

2.6 Влияние деформации на макроструктуру и свойства металлов и сплавов 16

3. Влияние схемы напряженного состояния на пластичность. 20

4. Нагрев металла. 21

|

|

|

5. Список использованных источников. 25

Введение

Процессы обработки металлов давлением (ОМД) основаны на способности большинства металлических материалов изменять свою форму и размеры, не разрушаясь под действием внешних сил и внутренних напряжений. Формоизменение давлением объясняется пластичностью металлических заготовок в горячем или холодном состояниях.

Основными целями обработки металлов давлением является получение изделий сложной формы из заготовок простой формы и изменение кристаллической структуры исходного литого металла, приводящее к повышению его механических свойств. ОМД обеспечивает высокую производительность труда по сравнению с другими методами получения заготовок благодаря высоким скоростям обработки при деформировании всего объема заготовки или значительной его части.

В качестве исходных заготовок при обработке металлов давлением используются слитки из стали и цветных сплавов, сортовой и листовой прокат.

Виды обработки металлов давлением

Процессы обработки металлов давлением по назначению подразделяют на две группы. К первой группе относят прокатку, прессование, волочение, которыми получают машиностроительные профили. Профиль – это длинномерные заготовки постоянного (реже переменного) сечения: прутки, проволока, трубы, ленты, листы и т. д. Профили применяют в сварных конструкциях и в качестве заготовок для последующей обработки давлением или резанием.

|

|

|

Вторая группа процессов ОМД, которыми получают фасонные заготовки: ковка и штамповка, предназначенные для придания заготовкам (поковкам и штамповкам) формы, приближенной к форме готовой детали.

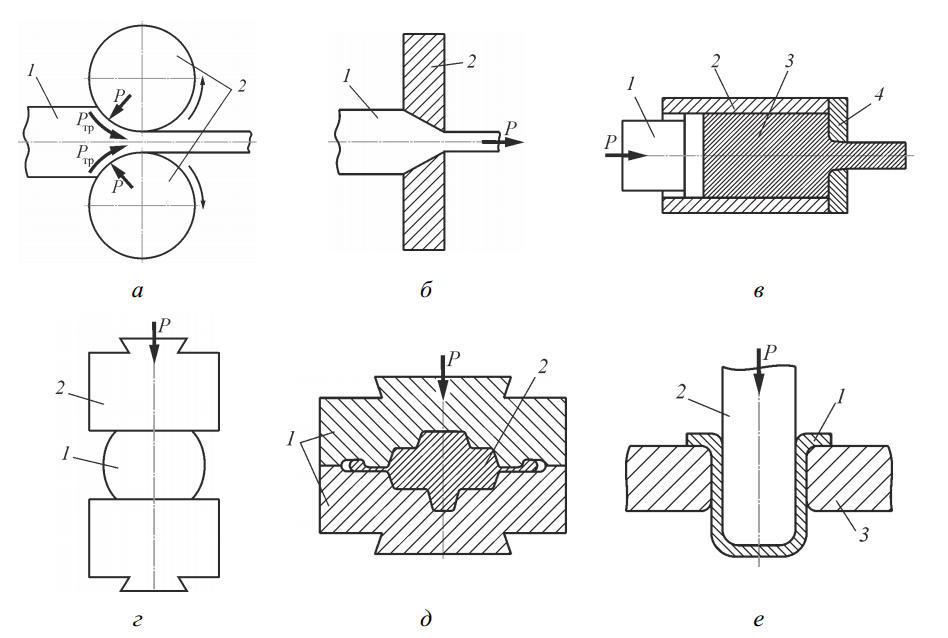

Прокатка заключается в обжатии заготовки 1 в горячем или холодном состояниях между вращающими валками 2 (рисунок – 1, а). Силами трения Ртр заготовка втягивается между валками 2, а силы Р, нормальные к поверхности валков, уменьшают поперечные размеры заготовки.

Волочение – протягивание заготовки 1 без предварительного нагревания с усилием Р через сужающуюся полость матрицы 2; площадь поперечного сечения заготовки уменьшается и получает форму поперечного сечения отверстия матрицы (рисунок – 1, б).

Прессование – продавливание нагретой заготовки 3, находящейся в замкнутой форме 2, с усилием Р через отверстие матрицы 4 (рисунок – 1, в). При этом форма и размеры поперечного сечения выдавленной части заготовки соответствуют форме и размерам отверстия матрицы, а длина ее пропорциональна отношению площадей поперечного сечения исходной заготовки и выдавленной части и перемещению давящего инструмента 1.

|

|

|

а – прокатка: 1 – заготовка; 2 – валки; б – волочение: 1 – заготовка; 2 – волока; в – прессование: 1 – пуансон; 2 – контейнер; 3 – заготовка; 4 – матрица; г – ковка: 1 – поковка; 2 – боек; д – горячая объемная штамповка: 1 – штамп; 2 – поковка; е – листовая штамповка: 1 – пуансон; 2 – штамповка; 3 – матрица

Рисунок 1 - Схемы основных видов обработки металлов давлением

Ковкой изменяют форму и размеры предварительно нагретой заготовки 1 путем последовательного воздействия универсальным инструментом – бойком 2 на отдельные участки заготовки (рисунок – 1, г).

Штамповкой изменяют форму и размеры заготовки с помощью специализированного инструмента – штампа (для каждой детали изготовляют свой штамп). Различают объемную и листовую штамповку. При объемной штамповке (рисунок – 1, д) на заготовку воздействуют штампом 1, горячий металл 2 заполняет полость штампа, приобретая ее форму и размеры.

Листовой штамповкой получают плоские и пространственные полые детали 1 из заготовок, которыми являются лист, лента, полоса, в холодном, реже – в горячем состояниях (рисунок – 1, е). Заготовка деформируется с помощью пуансона 2 и матрицы 3.

Механизм пластического деформирования. Влияние обработки металлов давлением на структуру и свойства металлов

Дата добавления: 2020-01-07; просмотров: 263; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!