Свойства холоднодеформированных металлов

Холодная деформация без нагрева заготовки позволяет получить большую точность размеров и лучшее качество поверхности по сравнению с обработкой давлением при достаточно высоких температурах. Обработка давлением без специального нагрева заготовки позволяет сократить продолжительность технологического цикла, облегчает использование средств механизации и автоматизации и повышает производительность труда.

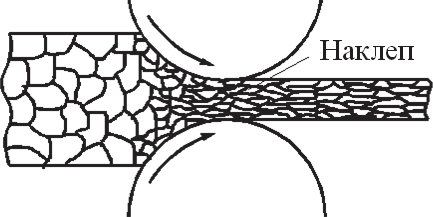

Процесс холодного деформирования характеризуется формоизменением изделия и изменением формы зерен, вытягивающихся в направлении наиболее интенсивного течения металла (рисунок 7, г). Холодная деформация вызывает изменения механических и физико-химических свойств металла, приводящее, в частности, к упрочнению металла. Это явление называется наклепом.

Наклепанный металл запасает 5–10 % энергии, затраченной на деформирование. Запасенная энергия тратится на образование дефектов решетки и на ее упругие искажения. Упрочнение возникает вследствие поворота плоскостей скольжения, увеличения искажений кристаллической решетки, накопления дислокаций у границ зерен. Свойства наклепанного металла изменяются тем сильнее, чем больше степень деформации.

При холодном деформировании, когда температура металла ниже 0,3Тпл, увеличиваются прочностные характеристики (твердость, σв, σ0,2, σупр) и понижаются пластичность и ударная вязкость (δ, ψ, KCU). Металлы интенсивно наклепываются в начальной стадии деформирования, затем при возрастании деформации механические свойства изменяются незначительно. С увеличением степени деформации, когда характеристики предела текучести и временного сопротивления у наклепанных металлов сравниваются, удлинение становится равным нулю, а попытка продолжить деформирование металла приводит к его разрушению. Путем наклепа твердость и временное сопротивление многих металлов и сплавов удается повысить в 1,5–3 раза, а предел текучести – в 3–7 раз. Металлы с ГЦК-решеткой упрочняются сильнее металлов с ОЦК-решеткой. С увеличением степени деформации повышается удельное электросопротивление, а у ферромагнетиков, к которым относится большинство сталей, понижаются магнитная проницаемость и остаточная индукция, возрастает коэрцитивная сила.

|

|

|

Наклепанные металлы легче окисляются и склонны к коррозионному растрескиванию. Несмотря на снижение пластичности, наклеп широко используют для повышения прочности деталей, изготовленных методами холодной обработки давлением. Снижение пластичности при наклепе улучшает обрабатываемость резанием вязких и пластичных материалов (латуней, сплавов алюминия и др.).

|

|

|

Влияние нагрева на структуру и свойства деформированного металла

Изменения, внесенные холодной деформацией в структуру и свойства металла, не необратимы. Они могут быть устранены, например, с помощью термической обработки (отжигом). В этом случае происходит внутренняя перестройка, при которой за счет дополнительной тепловой энергии, увеличивающей подвижность атомов, в твердом металле без фазовых превращений из множества центров растут новые зерна, заменяющие собой вытянутые, деформированные зерна. В равномерном температурном поле скорость роста зерен по всем направлениям одинакова. Новые равноосные зерна, появившиеся взамен деформированных, имеют примерно одинаковые размеры по всем направлениям.

Явление зарождения и роста новых равноосных зерен взамен вытянутых деформированных, происходящее при определенных температурах, называется рекристаллизацией. Для чистых металлов рекристаллизация начинается при абсолютной температуре Трек, равной 0,4 абсолютной температуры плавления Тпл металла.

Рекристаллизация протекает с определенной скоростью, причем время, требуемое для рекристаллизации, тем меньше, чем выше температура нагрева деформированной заготовки.

|

|

|

При температурах ниже температуры начала рекристаллизации наблюдается явление, называемое возвратом. При возврате (отдыхе) форма и размеры деформированных, вытянутых зерен не изменяются, но частично снимаются остаточные напряжения. Снятие остаточных напряжений при возврате почти не изменяет механических свойств металла, но влияет на некоторые его физико-химические свойства. Так, например, в результате возврата значительно повышается электрическая проводимость, сопротивление коррозии холоднодеформированного металла.

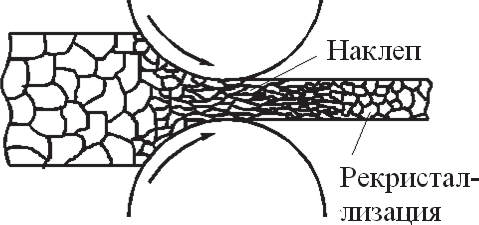

До температуры Трек сохраняется деформируемое зерно (рисунок – 8). При температуре выше Трек в деформируемом металле растут зародыши новых зерен с неискаженной решеткой. При нагреве наклепанного металла не восстанавливается старое зерно, а появляется совершенно новое, размеры которого могут отличаться от исходных. Этот процесс называется рекристаллизацией.

Рисунок 8 - Схема изменения структуры и свойств наклепанного металла при возврате и рекристаллизации

Образование новых зерен и резкое снижение плотности дислокаций приводит к высвобождению основной доли энергии, накопленной объеме металла в процессе холодной пластической деформации.

|

|

|

Как видно на схеме (рисунок – 8), при рекристаллизации прочность, характеризующаяся временным сопротивлением σв, резко снижается, а пластичность δ возрастает. Это разупрочнение объясняется снятием искажения решетки и резким уменьшением плотности дислокаций.

Для полного снятия наклепа металл нагревают до более высоких температур, чем Трек, чтобы обеспечить высокую скорость рекристаллизации и полноту ее протекания. Такая термическая обработка называется рекристаллизационным отжигом.

После завершения первичной рекристаллизации и при продолжении нагревания происходит рост одних рекристаллизованных зерен за счет других. Этот процесс называется собирательной рекристаллизацией (рисунок – 8). Основной причиной собирательной рекристаллизации является стремление к уменьшению энергии благодаря уменьшению протяженности границ при росте зерна. При температуре t1 (рисунок – 8) пластичность может уменьшаться, что объясняется сильным ростом зерна – перегрев.

Величина зерна после рекристаллизации оказывает большое влияние на свойства металла. Металлы и сплавы, имеющие мелкое зерно, обладают повышенной прочностью и вязкостью. Однако в некоторых случаях необходимо, чтобы металл имел крупное зерно. Так, трансформаторная сталь или техническое железо имеют наиболее высокие магнитные свойства при крупном зерне.

Горячая деформация

При горячей деформации пластичность металла выше, чем при холодной, поэтому горячую деформацию целесообразно применять при обработке труднодеформируемых, малопластичных металлов и сплавов, а также заготовок из литого металла (слитков).

Формоизменение заготовки при температуре выше температуры рекристаллизации Трек сопровождается одновременным протеканием упрочнения и рекристаллизации.

а б

а – холодная пластическая деформация; б – горячая пластическая деформация

Рисунок 9 - Схемы изменения микроструктуры металла при деформации (прокатке)

Горячей деформацией называют деформацию, характеризующуюся таким соотношением скоростей деформирования и рекристаллизации, при котором рекристаллизация успевает произойти во всем объеме заготовки, и микроструктура после обработки давлением оказывается равноосной без следов упрочнения (рисунок – 9, б, в).

Чтобы обеспечить условия протекания горячей деформации, приходится с увеличением ее скорости повышать температуру нагрева заготовки (для увеличения скорости рекристаллизации).

Если металл по окончании деформации имеет структуру, не полностью рекристаллизованную, со следами упрочнения, то такая деформация называется неполной горячей деформацией. Она приводит к получению неоднородной структуры, снижению механических свойств и пластичности, поэтому обычно нежелательна.

При горячей деформации сопротивление деформированию примерно в 10 раз меньше, чем при холодной, а отсутствие упрочнения приводит к тому, что сопротивление деформированию (предел текучести) незначительно изменяется в процессе обработки давлением. Этим обстоятельством объясняется то, что горячую обработку применяют для изготовления крупных деталей, так как при этом требуются меньшие усилия деформирования (менее мощное оборудование). В то же время при горячей деформации окисление заготовки более интенсивно (образуется слой окалины), что ухудшает качество поверхности и точность получаемых размеров.

Дата добавления: 2020-01-07; просмотров: 947; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!