Влияние деформации на макроструктуру и свойства металлов и сплавов

Если исходная заготовка ОМД – слиток, загрязненный неметаллическими включениями, располагающимися по границам кристаллитов, то в результате обработки металлов давлением неметаллические включения вытягиваются в виде волокон по направлению наиболее интенсивного течения металла. Эти волокна выявляются травлением и видны невооруженным глазом, как так называемая волокнистая макроструктура. Полученная в результате обработки давлением литого металла волокнистая макроструктура не может быть разрушена ни термической обработкой, ни последующей обработкой давлением. Последняя, в зависимости от характера деформирования, может изменить лишь направление и форму волокон макроструктуры.

Металл с явно выраженной волокнистой макроструктурой характеризуется анизотропией механических свойств. При этом характеристики прочности (предел текучести, временное сопротивление и др.) в разных направлениях отличаются незначительно, а характеристики пластичности (относительное удлинение, ударная вязкость и др.) вдоль волокон выше, чем поперек их.

В готовой детали, полученной из деформируемой заготовки, необходимо учитывать расположение волокон для формирования наилучших свойств. При этом необходимо, чтобы наибольшие растягивающие напряжения, возникающие в деталях в процессе работы, были направлены вдоль волокон. При работе какого-либо элемента этой детали на срез желательно, чтобы перерезывающие силы действовали поперек волокон. При проектировании кованой или полученной горячей штамповкой детали необходимо, чтобы волокна подходили к наружным поверхностям детали по касательной и не перерезались наружными поверхностями детали.

|

|

|

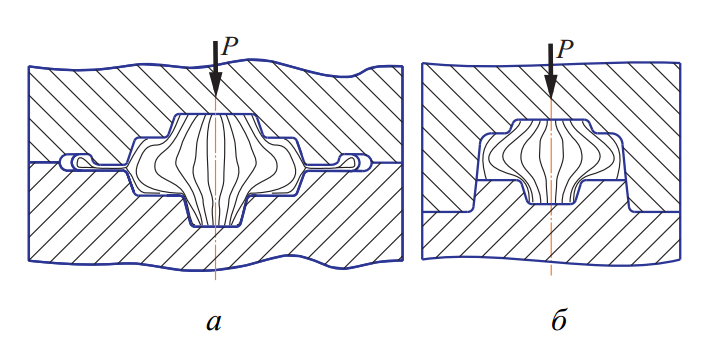

а – в открытых штампах; б – в закрытых штампах

Рисунок 10 - Схемы процессов и расположения волокон в поковках при штамповке

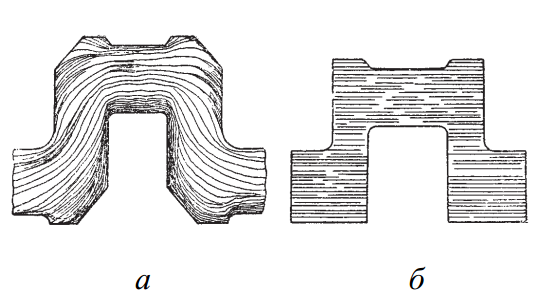

а – штампованный вал, волокна расположены по конфигурации изделия; б – вал вырезан из проката, волокна перерезаны

Рисунок 11 - Макроструктура продольно разрезанного коленчатого вала

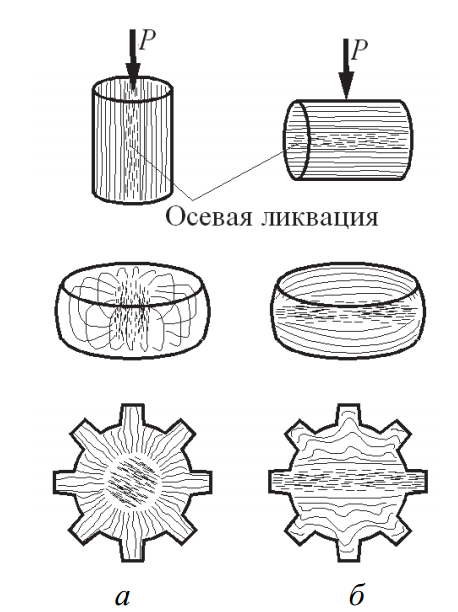

а – правильный способ; б – неправильный способ

Рисунок 12 - Способы ковки и макроструктура кованых шестерен

Внешние нагрузки должны изгибать, а не расщеплять волокна металла. Кроме того, волокна при изготовлении заготовки и готовой детали не должны перерезаться, а должны огибать контур детали (рисунок – 10 и 11).

В поковках шестерен (рисунок – 12, а) волокна должны располагаться в радиальных направлениях, что обеспечивает максимальное сопротивление внешней изгибающей нагрузке от давления на зуб. Поэтому следует ковать или штамповать поковку для шестерни путем осадки в торец исходной прокатанной заготовки, имеющей долевое расположение волокон (при этом ликвационная зона удаляется при обработке отверстия), а не посредством осадки заготовки плашмя (рисунок – 12, б) с последующим округлением ее подкаткой по диаметру в вертикальном положении.

|

|

|

При ковке роторов турбин и генераторов из крупных стальных слитков рекомендуется чередовать осадку и вытяжку слитка для получения равномерных механических свойств в продольном и поперечном направлениях.

Дата добавления: 2020-01-07; просмотров: 346; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!