А - ступенчатая; б - изотермическая

«Тепловые» напряжения уменьшаются также при условии равномерности прогрева перед мартенситным превращением, что достигается при ступенчатой закалке (рис. 2.29).

Рис. 2.29. Схема изменения уровня остаточных напряжений при различных способах закалки: а – обычная; б – в двух средах; в – ступенчатая; г – изотермическая

При ступенчатой закалке деталь, нагретую до температуры закалки, переносят в жидкую среду с температурой на 50 - 100оС выше точки Мн делают выдержку для выравнивания температуры по сечению и охлаждают на воздухе.

При изотермической закалке сталь не испытывает мартенситного превращения. Выдержку проводят при температуре, когда протекает не мартенситное, а другое фазовое превращение – бейнитное. При изотермической закалке почти полностью устраняются «структурные» напряжения. Однако бейнитное превращение протекает не во всех сталях.

Отпуск сталей.

Отпуск – второй этап упрочняющей термической обработки сталей, проводится после закалки на углеродистый мартенсит.

Задача отпуска – получение детали с комплексом свойств, которые должны обеспечить его работоспособность при эксплуатации.

Технология проведения: нагрев до температур ниже Ас1 , выдержка при заданной температуре и охлаждении на воздухе (иногда – в воде или в масле).

Основные процессы, протекающие при отпуске: распад мартенсита как пересыщенного углеродом твёрдого раствора с выделением углерода из него в той или иной форме в зависимости от температуры; снятие фазового наклёпа мартенсита; изменение механических свойств по сравнению с закаленным состоянием (снижение твердости, устранение хрупкости, повышение пластичности).

|

|

|

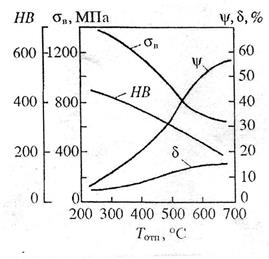

Рис. 2.30. Изменение механических свойств стали 45 (0,45 % С) в зависимости

От температуры отпуска (И.И. Новиков)

В зависимости от температуры отпуска темп изменения характеристик прочности и пластичности «проходит» три этапа: незначительное изменение свойств (до 300°С); интенсивное изменение свойств (300 - 550°С); более плавное изменение свойств (выше 600°С). Каждому из этих этапов изменения свойств соответствуют определенные изменения фазового состава и структуры стали.

Виды отпуска и применение

Для обеспечения требуемого сочетания прочности и пластичности для различных деталей, после закалки применяют отпуск с нагревом в том или ином интервале температур (выдержка обычно составляет 1 - 2 часа). В зависимости от температуры нагрева отпуск подразделяют на низкий, средний и высокий. Виды отпуска, температурные режимы, получаемая структура и применение приведены в табл.2.10.

Низкий отпуск, при котором сталь имеет структуру мартенсита отпуска, (мартенсит с пониженным содержанием углерода + метастабильный ε -карбид), что незначительно изменяет твердость, применяют для уменьшения остаточных закалочных напряжений.

|

|

|

Средний отпуск, при котором образуется троостит, применяют, когда необходимо сочетание высокой прочности, и достаточной вязкости. Сталь с трооститной структурой имеет особое свойство – повышенный предел упругости.

Высокий отпуск, при котором образуется сорбит отпуска, обеспечивает хорошее сочетание прочности, пластичности, хорошей сопротивляемости динамическим нагрузкам. Троостит, сорбит и перлит, образующиеся при отпуске отличаются от структур с тем же названием, которые получаются при непрерывном охлаждении стали из аустенитной области: цементит в них имеет сферическую форму (так называемый, «зернистый» цементит).

Таблица 2.10

Дата добавления: 2020-01-07; просмотров: 218; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!