Технологические переходы горячей объемной штамповки

Обработку заготовки в одном ручье называют переходом штамповки (количество ручьев в штампе обычно соответствует количеству переходов штамповки). Поковку зубчатого колеса (см. рис. 1, а) штампуют за один, а поковку рычага (см. рис. 1, б) - за пять переходов.

Операцией называют законченную часть технологического процесса, включающую в себя все переходы объемной штамповки, совершаемые за один нагрев, независимо от количества используемых при этом кузнечных машин. В зависимости от сложности поковок и организации производства штамповку выполняют за один или несколько переходов. При изготовлении поковки зубчатого колеса (см. рис. 1, а) операция штамповки состоит из одного перехода; операция штамповки поковки рычага (см. рис. 1, б) включает в себя пять штамповочных переходов.

Все переходы горячей объемной штамповки можно разделить на три основные группы:

1) заготовительные;

2) штамповочные;

3) разделительные (отрубные, отрезные, обрезные).

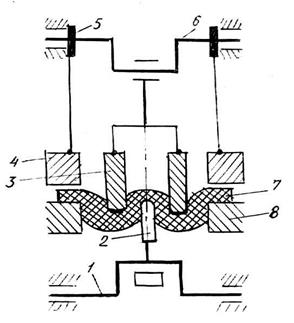

Заготовительные переходы необходимы для перераспределения металла исходной заготовки в соответствии с формой поковки. При достаточном количестве и правильном выполнении заготовительных ручьев фасонную заготовку штампуют в окончательном ручье с незначительным отходом металла в облой. В молотовом штампе, показанном на рис. 1, б, ручьи 12, 16 и 17 являются заготовительными. В штампе ГКМ (см. рис.2) заготовительными являются два верхних ручья, в которых получают фасонную заготовку в виде стержня с утолщением.

|

|

|

Штамповочные переходы необходимы для получения окончательно оформленной поковки. В штампе, показанном на рис. 1, б, штамповочными ручьями являются предварительный 11 и окончательный 15; в высадочном штампе (см. рис. 2) штамповочными являются ручьи Ш и IV.

Отрубные, обрезные, отрезные и пробивные переходы необходимы для отделения поковки от прутка, обрезки облоя и пробивки отверстий, осуществляются в соответствующих ручьях тех же штампов, в которых проводят штамповку.

Общие сведения о холодной листовой штамповке

Листовой называют штамповку деталей из листового, ленточного или полосового материала, осуществляемую без значительного изменения его толщины. Листовой штамповкой обрабатывают стали, деформируемые цветные металлы и их сплавы, а также некоторые неметаллические материалы. Тонколистовой материал (до 4 мм) штампуют главным образом в холодном состоянии, а толстолистовой (свыше 4 мм) - как в холодном, так и в горячем состоянии. Неметаллические материалы нередко штампуют с подогревом.

Листовые штампованные детали и изделия отличаются высокой точностью. Иногда после штамповки их частично доделывают на металлорежущих станках: подрезают по торцу, сверлят отверстия малых диаметров и т. п.

|

|

|

Основные преимущества листовой штамповки:

1) возможность изготовления прочных, легких и жестких тонкостенных деталей, а также изделий простой или сложной формы, получить которые другими способами затруднительно или невозможно;

2) высокая производительность и экономное расходование материала;

3) широкие возможности автоматизации штамповочных работ с применением для этого относительно несложных устройств;

4) взаимозаменяемость деталей и малая шероховатость обработанной поверхности.

Листовой штамповкой изготовляют: мелкие детали часов и приборов; детали средних размеров (металлическую посуду, консервные банки, части велосипедов и мотоциклов, различные заглушки, крышки, диски, кронштейны); крупные облицовочные детали автомобилей, автобусов, тракторов, кузова, крылья, двери, крышки, детали корпусов самолетов и вагонов; очень крупные и массивные детали (днища паровых котлов и резервуаров, детали корпусов морских судов и др.).

Сваривая листовые штампованные детали, создают сложные и ответственные части машин, например станины прессов и металлорежущих станков, сложные кузова автомобилей, части аппаратуры химического производства, речных и морских судов. Такие детали прочнее, легче и дешевле литых.

|

|

|

Штамповкой изготовляют более 70% деталей легковых автомобилей, более 80% деталей счетно-пишущих машин, около 95% металлических изделий товаров широкого потребления и т.д.

Операции листовой штамповки подразделяются на: разделительные (при которых одна часть металла отделяется от другой); формоизменяющие (при которых без разрушения заготовок изменяется их форма); комбинированные (при которых сочетаются разделительные и формоизменяющие переходы обработки); штампосборочные (при которых механически соединяются отдельные листовые штампованные детали).

К разделительным операциям относятся: отрезка, разделка, вырубка, пробивка, обрезка, надрезка, проколка, зачистка.

К формоизменяющим операциям относятся гибка, скручивание, вытяжка, вытяжка с утонением, отбортовка, закатка, раздача, обжим, формовка, правка и др.

Большинство холодноштамповочных работ выполняется на кривошипных механических прессах. Находят также применение гидравлические прессы, прессы - автоматы и др.

|

|

|

По принципу действия механические прессы бывают: простого действия - с одним ползуном; двойного действия - с двумя ползунами (внутренним штамповочным и наружным прижимным); тройного действия - с тремя ползунами (наружным прижимным, внутренним штамповочным и вторым штамповочным, перемещающимися в противоположных направлениях).

Схема однокривошипного механического пресса представлена на рис. 3, а механического пресса тройного действия - на рис. 4.

Штампы для холодной листовой штамповки подразделяют по:

1) видам выполняемых операций - для разделительных, формоизменяющих и сборочных операций;

2) принципу действия - на штампы простого, совмещенного и последовательного действия;

3) универсальности - специальные и универсальные.

По конструктивным признакам штампы могут быть без направляющих и с направляющими, обеспечивающими повышенную точность совмещения верхней и нижней половин штампа при штамповке (рис. 5).

Направляющими устройствами в штампах служат направляющие колонки (рис. 5, д), направляющие плиты (рис. 5, г), направляющий плунжер (рис. 5, е).

Штампы со свободным доступом в зону совмещения пуансона и матрицы называют открытыми (рис. 5, а, б); если эта зона закрыта - штампы называют закрытыми (рис.5,в,г,е). В закрытых штампах исключается попадание рук рабочего между пуансоном и матрицей, поэтому они более безопасны. При работе на открытых штампах для предупреждения травмирования рук рабочего применяют различные защитные устройства.

Рис. 3 Однокривошипный механический пресс простого действия:

а - схема работы кривошипно-шатунного механизма; б - схема пресса;

1 - стол пресса; 2 - направляющие ползуна; 3 - ползун; 4 - шатун;

5 - кривошипный вал; 6 - тормоз; 7 - эксцентриковая втулка

механизма регулирования величины хода;8 - электродвигатель;

9 - клиноременная передача; 10 - кулачковая муфта механизма

регулирования величины хода; 11 - фрикционная муфта

включения; 12 - маховик; 13 - станина

По назначению детали штампов можно разделить на технологические и конструктивные. Первые непосредственно обеспечивают выполнение технологических операций и находятся во взаимодействии с обрабатываемым материалом. К ним относятся пуансоны, матрицы, направляющие планки, прижимы, выталкиватели и т.д. Вторые служат для соединения всех деталей штампа в единую конструкцию и для крепления штампа на прессе. Это - плиты штампа, хвостовики, направляющие колонки, крепежные детали.

Технологический процесс холодной листовой штамповки объединяет операции по подготовке материала (очистка, смазывание), изготовление заготовок (разрезание листов на заготовки, ленты на полосы); деформирующие операции (разделяющие, формоизменяющие), операции термической обработки (промежуточный отжиг для снятия наклепа, полученного при деформации металла; закалка и отпуск для придания необходимых свойств); отделочные операции (удаление заусенцев, промывка, окраска, декоративное покрытие и др.). Иногда в технологию холодной листовой штамповки вводят сборочные и сварочные операции и склеивание.

|

Рис. 4. Схема механического пресса тройного действия:

1 - нижний коленчатый вал; 2 - нижний ползун; 3 - внутренний ползун; 4 - наружный ползун; 5 - кулачки; 6 - верхний коленчатый вал; 7 - изготовляемая деталь; 8 - матрица

В технологии должны быть предусмотрены и контрольные операции, необходимые для проверки размеров и качества полуфабрикатов и деталей.

Пример построения технологических переходов листовой штамповки приведен на рис. 6.

Дата добавления: 2020-01-07; просмотров: 595; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!