Основные механизмы и системы двигателя

Все двигатели, устанавливаемые на автомобилях, состоят из следующих механизмов и систем:

| |||

| |||

Кривошипно – шатунный механизм

Кривошипно – шатунный механизм (КШМ) служит для преобразования возвратно – поступательного движения поршней во вращательное движение коленчатого вала и для передачи крутящего момента на трансмиссию.

Неподвижные детали КШМ

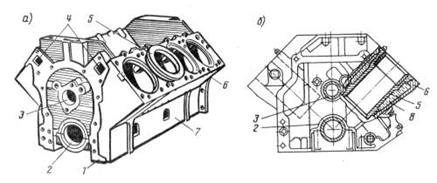

Блок цилиндров представляет собой массивный литой корпус, снаружи и внутри которого монтируются все механизмы и системы.

Рис. 2.10. Блок цилиндров V-образного двигателя

Рис. 2.10. Блок цилиндров V-образного двигателя

Рис. 2.11. Блок цилиндров рядного двигателя

Рис. 2.11. Блок цилиндров рядного двигателя

Нижняя часть блока является картером, в литых поперечинах которого расположены опорные гнезда для коренных подшипников коленчатого вала. Такую конструкцию часто называют блок-картером.

В средней части блока V-образного двигателя (рис. 2.10) или в некоторых конструкциях рядного двигателя имеются отверстия для установки подшипников скольжения под опорные шейки распределительного вала.

К нижней части блока цилиндров крепится поддон (поддон картера), служащий резервуаром для масла. К передней части блока цилиндров крепится крышка распределительных шестерен, а к задней – картер маховика.

|

|

|

В блоке предусмотрены отверстия под гильзы цилиндра, опорные поверхности (постели) под коленчатый вал, а также полости для охлаждающей жидкости и крепежные отверстия для установки агрегатов. Блоки цилиндров отливаются из серого чугуна или из цветного сплава (чаще всего алюминиевого).

В блок цилиндров впрессовываются чугунные гильзы, а в некоторых конструкциях блок отливается заодно с цилиндром (только у чугунных блоков).

По конструкции гильзы цилиндра современных автомобильных и тракторных двигателей можно разделить на три основные группы:

- "Мокрые" гильзы цилиндров.

- "Сухие" гильзы цилиндров.

- Гильзы для двигателей с воздушным охлаждением

| Рис. 2.12. Виды гильз: а) «сухая» гильза выполнена «заодно» с блоком. Т.к. блок имеет невысокую твердость, но в верхней, наиболее ответственной части впрессована вставка (из износостойкого закаленного чугуна). В блоке выполнена полость для охлаждения, но непосредственного соприкосновения охлаждающей жидкости с гильзой нет. б) «сухая» гильза впрессована в блок. Также нет непосредственного соприкосновения охлаждающей жидкости с гильзой в) «мокрая» гильза. Впрессована по посадочным пояскам, охлаждающая жидкость омывает среднюю часть гильзы. г) «мокрая» гильза со вставкой |

|

|

|

Гильза для двигателей с воздушным охлаждением имеют по наружной поверхности ребра для лучшего отвода тепла (рис. 2.13,в).

Рабочая поверхность цилиндра является направляющей для поршня. Для плотного прилегания поршня и поршневых колец к цилиндру и уменьшения сил трения между ними внутреннюю полость цилиндра тщательно обрабатывают с высокой степенью точности и чистоты.

Головка цилиндров закрывает цилиндры сверху, в ней размещены клапаны, верхняя поверхность камер сгорания, свечи, форсунки. В головку цилиндра запрессованы направляющие втулки и седла клапанов. Плоскость разъема между головками и блоком уплотнена прокладками.

|

|

|

Рис. 2.13. Виды гильз: а) «мокрая», б) «сухая» в) с воздушным охлаждением

Между головкой цилиндров и крышкой клапанов установлены пробковые или резиновые прокладки. Головки отливают из алюминиевого сплава или чугуна. Двигатели с рядным расположением двигателя имеют 1 головку цилиндров, V-образные – две головки (по одной на каждый ряд). Головки закрыты крышками и уплотняются резиновыми прокладками.

В последнее время применяются также раздельные головки цилиндров (на каждый цилиндр индивидуальная головка). Например, двигатель ЯМЗ семейства 840.

Поддон картера является защитным кожухом КШМ снизу и резервуаром для масла. Изготавливается из листовой стали или алюминиевого сплава. Имеет отверстие для слива масла, которое закрывается пробкой.

Картер маховика также является защитным кожухом. Изготавливается из алюминиевого сплава или серого чугуна, крепится к задней части блока цилиндров.

|

|

|

Подвижные детали КШМ

Поршневая группа двигателя включает в себя:

· поршень,

· поршневые кольца,

· поршневой палец.

Поршень является одним из наиболее важных элементов любого двигателя внутреннего сгорания. Именно на него, выпадает основная нагрузка по преобразованию энергии расширяющихся газов в энергию вращения коленчатого вала. Вот некоторые требования, которым должен соответствовать поршень:

· температура в камере сгорания может достигать более 2000°С, а температура поршня, без риска потери прочности материала, не должна превышать 350°С;

· после сгорания бензино-воздушной смеси, давление в камере сгорания может достигать 80 атмосфер. При таком давлении, оказываемое на днище усилие, будет составлять свыше 4-х тонн. Толщина стенок и днища поршня должна обеспечивать возможность выдерживать значительные нагрузки. Но любое увеличение массы изделия приводит к увеличению динамических нагрузок на элементы двигателя, что в свою очередь, ведет к усилению конструкции и росту массы двигателя;

· зазор между поршнем и поверхностью цилиндра должен обеспечивать эффективную смазку и возможность перемещения с минимальными потерями на трение. Но в тоже время зазор должен учитывать тепловое расширение и исключить возможность заклинивания

· изготовление должно быть достаточно дешевым и отвечать условиям массового производства

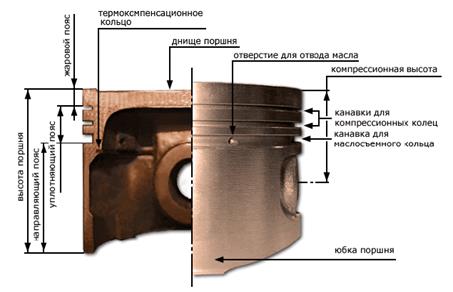

Рис. 2.14. Конструкция поршня

Изготавливают поршень из алюминиевого сплава или из чугуна. Для улучшения приработки на начальном этапе работы двигателя на поршень наносят тонкий слой олова (гальваническая операция) или графитизируют (покрывают слоем графита).

По конструкции поршень напоминает перевернутый вверх дном стакан (рис.2.14). Днище поршня – поверхность, обращенная к камере сгорания. Вид днища зависит от назначения двигателя и может иметь разнообразную форму – плоскую или фасонную, с углублением или выпуклую.

| Рис. 2.15 Поршневые кольца: а - внешний вид, б - расположение колец на поршне, в - составное маслосъемное кольцо; 1 - компрессионное кольцо, 2 - маслосъемное кольцо, 3 - плоские стальные диски, 4 - осевой расширитель, 5 - радиальный расширитель. |

На боковой цилиндрической поверхности поршня расположены канавки, которые предназначены для установки поршневых колец. Две канавки выполнены под компрессионные кольца (служат для создания компрессии – давления, уплотнения, а также для отвода тепла от днища поршня), и одна канавка под маслосъемное кольцо (рис.2.15).

Первое компрессионное кольцо имеет сечение с закругленной фаской, а второе – с острым «скребущим» концом, дополнительная функция – соскребание смазки со стенок гильзы.

Третье – маслосъемное кольцо - состоит из трех отдельных секций: двух узких боковых колец и помещенного между ними волнообразного расширителя. Общая толщина сборки составляет 3 мм.

Компрессионные кольца изготавливаются из чугуна. Для повышения износостойкости их хромируют. Детали маслосъемных колец изготавливают из стали.

В канавке под маслосъемное кольцо есть отверстия, через которые отводится излишек масла во внутреннюю полость поршня.

Днище и уплотняющая часть образуют головку поршня. Для мощных дизельных двигателей (например, двигатели ЯМЗ) поршень отливают с чугунной вставкой. Этим достигается меньший износ поршня.

Нижнюю часть поршня называют юбкой. На этом участке в поршне находятся внутренние бобышки с отверстиями – место, куда устанавливается поршневой палец. Форма юбки может быть разнообразной в зависимости от назначения двигателя

Для компенсации тепловых деформаций, в поперечном сечении поршень выполнен виде овала (большая ось овала перпендикулярна оси поршневого пальца). Это связано с тем, что в районе бобышек под поршневой палец сосредоточен значительный объем металла. При нагреве, в плоскости поршневого пальца, расширение будет осуществляться в большей степени. Овальность и бочкообразность детали в холодном состоянии, позволяет иметь поршень, приближающийся к цилиндрической форме, при работающем двигателе.

Для шарнирного соединения поршня с верхней головкой шатуна служит поршневой палец. Через пальцы передаются значительные усилия, поэтому их изготовляют из легированных или углеродистых сталей с последующей цементацией или закалкой ТВЧ (токами высокой частоты).

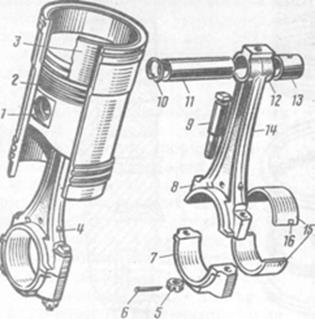

| Рис. 2.16. Шатунно-поршневая группа: 1 – бобышка, 2 – канавки под кольца, 3 – гильза, 4 – шатун, 5 и 6 – гайка и винт крепления крышки нижней головки шатуна, 7 – крышка нижней головки шатуна, 8 –нижняя головка шатуна, 10 – стопорное кольцо, 11 – поршневой палец, 12 – верхняя головка шатуна, 13 – вкладыш (подшипник скольжения) верхней головки шатуна, 14 – стержень шатуна, 15 и 16 - вкладыш (подшипник скольжения) нижней головки шатуна |

Поршневой палец 11 (рис. 2.16) представляет собой толстостенную трубу с тщательно отшлифованной наружной поверхностью, проходящую через верхнюю головку шатуна и концами опирающуюся на бобышки 1 поршня.

По способу соединения с шатуном и поршнем пальцы делятся на плавающие и закрепленные (обычно в головке шатуна). Наибольшее распространение получили плавающие поршневые пальцы, которые свободно поворачиваются в бобышках и во втулке 13, установленной в верхней головке шатуна. Осевое перемещение поршневого пальца ограничивается стопорными кольцами 10, расположенными в выточках бобышек поршня.

Шатун шарнирно соединяет поршень с кривошипом коленчатого вала и служит для преобразования возвратно-поступательного движения во вращательное.

Шатун (рис. 2.16) состоит из:

· верхней головки 12, в которой имеется гладкое отверстие под подшипник поршневого пальца

· стержня двутаврового сечения

· нижней головки с разъемным отверстием для крепления с шатунной шейкой коленчатого вала. Крышка нижней головки крепится с помощью шатунных болтов.

Шатун изготавливают методом горячей штамповки из высококачественной стали.

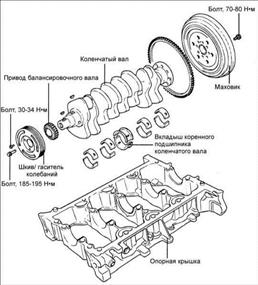

Коленчатый вал воспринимает усилия от шатунов и передает создаваемый на нем крутящий момент трансмиссии автомобиля. От него также приводятся в действие различные механизмы двигателя (газораспределительный механизм, масляный насос, распределитель зажигания, насос охлаждающей жидкости и др.).

Он имеет коренные и шатунные шейки, противовесы, фланец для крепления маховика, носок, на котором установлены храповик пусковой рукоятки, распределительная шестерня и шкив привода вентилятора и водяного насоса. Шатунная шейка с щеками образует колено, или кривошип. Расположение колен на валу обеспечивает равномерное чередование рабочих ходов. Коленчатый вал штампуют из стали или отливают из специального легированного чугуна (в основном для двигателей легковых автомобилей небольшой мощности).

Количество шатунных шеек в двигателе, имеющем однорядное расположение цилиндров, равно числу цилиндров, а в V-образном двигателе - их в два раза меньше числа цилиндров, так как на каждую шатунную шейку устанавливают по два шатуна.

|

| Рис. 2.17. Коленчатый вал |

Маховик (рис. 2.18) представляет собой массивный диск, отливаемый из чугуна. Он повышает равномерность вращения коленчатого вала, что особенно важно при малой частоте вращения, и передает крутящий момент трансмиссии автомобиля. На обод маховика напрессован стальной зубчатый венец, предназначенный для вращения коленчатого вала стартером при пуске двигателя.

| Рис. 2.18. Маховик |

Механизм газораспределения

Дата добавления: 2019-09-13; просмотров: 826; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!