Электрический локомотив как объект диагностирования

4.1. Структурная схема взаимодействующих систем локомотива. Причины неисправностей в системе создания силы тяги

Современный локомотив состоит из многих взаимодействующих технических объектов, которые можно объединить в системы:

- система создания силы тяги, система тяговогопривода. К этой системе относятся тяговый

двигатель, тяговая передача, колёсная пара,элементы передачи сил тяги на раму тележки

и кузов;

- система управления режимом работы тяговогодвигателя - это электрическая схема управле-

ния, силовая схема, включая все необходимыеэлектрические аппараты, преобразователи напряжения и тока;

- системы виброзащиты;

- система устройств обеспечения безопасностидвижения.

Все эти устройства подчинены основной цели -обеспечить эффективное функционирование электрического локомотива, как тяговой единицы в системе железнодорожного транспорта.

Рассмотрим структурную схему моторной тележки локомотива с целью выделения общих неисправностей, возникающих в её структурных элементах.

Из рассмотрения схемы (см. рис.) можно заключить, что все вращающиеся узлы имеют подшипники качения - элемент, работающий в сложных условиях по нагрузкам и частоте вращения.

При этом неисправности возникают в узлах, имеющих высшие кинематические пары (пары с поверхностным трением), которые при износе контактных поверхностей могут быть источниками динамических нагрузок, выражающихся в появлении вибраций.

|

|

|

В подшипниках качения, как правило, разрушение элементов возникает из-за больших контактных напряжений, возникающих' из неправильного выбора подшипника (ошибки проектирования). Подшипник не соответствует условиям эксплуатации по нагрузкам (их величине и направлению действия на подшипник), условиям смазки, качеству обслуживания подшипниковых узлов.

Разрушение контактных зон подшипников ведёт, в конце концов, к разрушению в первую очередь элементов самого подшипника и отказу узла, в котором он находится.

Другие узлы, имеющие высшие кинематические пары, при износе контактирующих элементов не разрушаются немедленно, а являются источниками повышенных вибрации и колебаний. К таким узлам, в первую очередь, относятся зубчатая передача тягового ' привода, которая в результате процесса пересопряжения зубчатых пар создаёт периодические возмущения, передающиеся на элементы тягового редуктора, тягового двигателя, раму и т.п. С износом эти возмущения увеличиваются по величине и способствуют появлению других неисправностей, например ослабление болтовых соединений.

| ТЕЛЕЖКА ЭПС |

| Тяговая передача |

| Тяговый двигатель |

| Рама тележки |

| Рессорное подвешивание |

| Тяговая муфта |

| Тяговый редуктор |

| Колесная пара |

| Колесный центр |

| Ось |

| бандаж |

| Элементы крепления |

| Подшипники |

| Элементы крепления |

| Подшипники |

| Зубчатые колеса |

| Корпус |

| Элементы крепления |

| Шарниры |

| Упругий элемент |

| фланцы |

| Механическая система |

| Электромагнитная система |

| Электрические Параметры ТЭД |

| Коммутация |

| Изоляция |

| Катушки |

| Элементы крепления |

| Коллекторно- щеточный узел |

| Подшипники |

| Зоны концентрации механических повреждений |

| Сварные швы |

| ТРЕЩИНЫ |

| Пружины |

| Поводки |

| Гасители |

| Шарниры |

| Клапана |

| Уплотнения |

| Элементы крепления |

|

|

|

Износ контактной зоны бандажа и рельса также не ведёт к немедленному их разрушению, а способствует перераспределению сил при взаимодействии колеса и рельса, снижая безопасные условия качения колеса по рельсу. Кроме этого возникают колебания колёсной пары, тележки в поперечной плоскости, которые вызывают повышенные воздействия на кузов, тележку, путь.

Износ системы «коллектор - щётки» приводит к неблагоприятному протеканию электрических процессов в тяговом двигателе постоянного тока и вызывает отказы из-за возникновения тяжёлых переходных электрических процессов («круговой огонь», электрический пробой изоляции, перенапряжения с перебросом электрической дуги на корпус и т.п.).Таким образом, при функционировании локомотива как тяговой единицы к динамическим нагрузка неизбежно возникающим при взаимодействии колёсных пар с железнодорожным путём добавляются нагрузки из-за износа взаимодействующих кинематических пар в системе локомотива.

|

|

|

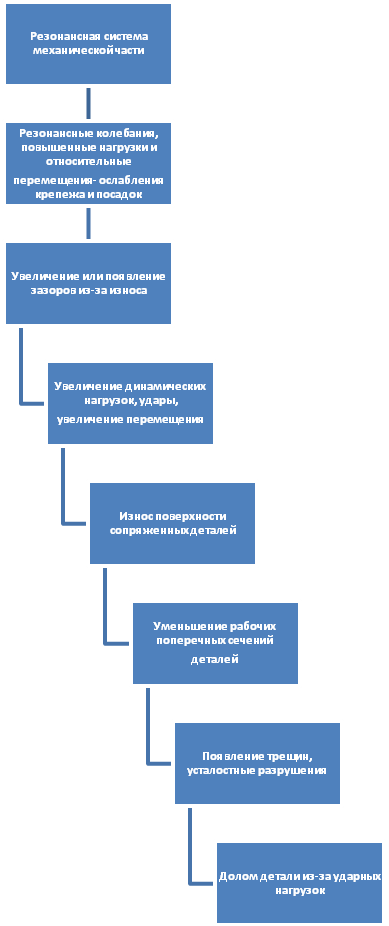

Поскольку сложная механическая система является системой, склонной при определённых условиях к возникновению резонансных колебаний, то можно предложить следующую описательную модель разрушений элементов механической части ЭПС. ' Н L

В этой схеме видно, что процесс разрушения не происходит внезапно, а проходит несколько стадий в результате которых происходит увеличение износа и появление зазоров, которое в условиях резонансной динамической системы приводит к саморазвивающемуся процессу разрушения, который поддерживается изображённой положительной обратной связью (увеличение зазоров->увеличение нагрузки->увеличение зазоров).

|

|

|

Таким образом, величина зазора является одним из структурных параметров механической части, который должен контролироваться.

4.2. Модель разрушения роликового подшипника качения

В общем случае подшипник качения состоит из 4-х элементов: внешнее кольцо или обойма, внутреннее кольцо, сепаратор, ролики (тела качения).

Тела качения могут различаться по размерам и форме. Форма тела качения и определяет название подшипника: шариковые, роликовые, конические.В ходовых частях подвижного состава в основном применяются роликовые цилиндрические подшипники в виду их большой грузоподъёмности.

Известно, что работоспособность подшипника зависит от величины контактных напряжений в местах тел качения и обойм.

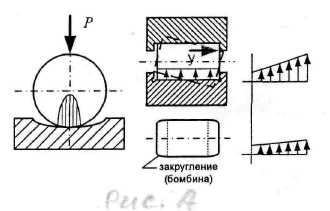

Шариковые подшипники имеют точечный контакт и при больших нагрузках недопустимые контактные напряжения, роликовые подшипники имеют площадку контакта и допускают большие величины нагрузок, но плохо работают при осевых силах. Происходит неравномерноенагружение дорожки качения. Для снижения неравномерного напряжения контакта выполняют ролики со скосами на концах (бомбинированные ролики). При перекосах ролика неравномерность распределения напряжений уменьшается. ;

Условия работы подшипников на подвижном составе характеризуются не только большими радиальными нагрузками, но и значительными осевыми. В роликовых подшипниках осевые нагрузки воспринимаются буртами внешних или внутренних колец. Или специально установленным в комбинации с роликовыми шариковый подшипник, который воспринимает только осевые силы.

Лучшие результаты для таких условий дают кони-' ческие роликовые подшипники. Но они обладают одним недостатком: трудно регулировать осевые и радиальные зазоры из-за их взаимосвязи. Это создавало трудности в монтаже таких подшипников и последующей регулировке зазоров.

В последнее время стали применять конические подшипники, выполненные в виде кассеты («картуш»). Эти подшипники собираются и регулируются на заводе и монтируются на ступицу оси уже в сборе. Подшипники имеют большой срок службы 1,5 млн. км пробега без обслуживания. После 600 тыс. км требуется только добавление смазки (порядка 20 грамм). Подшипники являются устройствами, имеющими много элементов с поверхностным трением как поверхностным трением, так и трением качения. Исходя из этого основными видами неисправностей связаны с изменением (износом) поверхностей качения и катания подшипника, иногда неисправности могут быть вызваны неправильным хранением подшипника на складе, или неправильными приёмами монтажа (удары молотком при перекосах).

Приведём описательную модель разрушения подшипника.

Пунктиром показаны «положительные обратные связи» между процессами, которые не устраняют износ, а ведут к их увеличению и постепенному разрушению подшипника.

Из рассмотрения этой диаграммы возникает вопрос: на каком уровне необходимо проводить диагностирование подшипника, чтобы избежать его заклинивания?

В целях обеспечения]безопасности диагностирование подшипников следует проводить с целью выявления повышенного уровня проскальзывания роликов и выявления грубых дефектов, вызванных частичным разрушением элементов подшипников.

Для этих целей используются методы виброакустической диагностик, основанные на анализе вибраций, создаваемых подшипниками качения.

В подшипниках] с малым проскальзыванием вибрация создаётся погрешностями механической обработки элементов подшипника и спектр таких вибраций приближается к белому шуму.

У подшипников изношенных или с грязной смазкой из-за продуктов износа вибрация имеет модуляцию по амплитуде.

Для диагностирования крупных дефектов применяют виброакустические методы, основанные на анализе спектров вибраций подшипников и их уровней на определённых .частотах, определяемых вращением элементов подшипников.

Кэти частотам относятся:

1. частота вращения внутреннего кольца подшипника;

2. частота вращения сепаратора;

3. частота вращения ролика;

4. частота следования роликов при проходе их повнутреннему кольцу;

5. частота следования роликов по внешнемукольцу;

6. частоты гармонических составляющих этих основных частот, например, вторая гармоника

частоты вращения внутреннего кольца приовальности внешнего кольца.

Для того, чтобы проводить распознавание этих частот необходимо теоретически рассчитывать эти частоты.

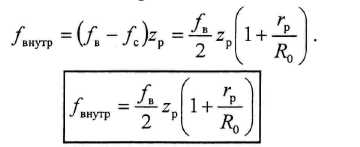

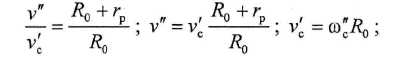

4.3. Кинематическая модель роликового подшипника качения

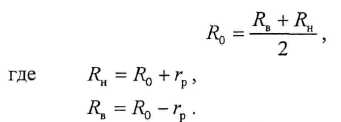

На рисунке изображена схема качения ролика подшипника по внешнему и внутреннему кольцам при неподвижном внешнем кольце.

R - радиус дорожки качения ролика по внешнему кольцу,

г - радиус дорожки качения ролика по внутреннему кольцу;

гр- радиус ролика;

Rq - радиус средней линии сепаратора (окружности по центрам роликов).

Линейная скорость yс определим из подобия треугольников плана скоростей.

Обычно ш = 2я/, где / - частота в Гц, и тогдаг частота вращения сепаратора относительно наружного/ неподвижного кольца

Частота перекатывания тел качения относительно наружного кольца.

где z — количество роликов в подшипнике.

Эта формула используется для определения частоты прохождения роликом одиночного дефекта на наружном кольце.

Для вывода формулы частоты вращения роликов относительно внутреннего кольца применим известный приём: с помощью фиктивного приложения скорости v' к ролику в точках касания его с кольцами, «остановим» внутреннее кольцо, тогда внешнее начнёт вращаться. Полученный план скоростей показан на рисунке.

Мгновенный центр вращения ролика будет в этом случае в точке 1.Из подобия треугольников найдём v

Частота прохождения роликами дефекта внутреннего кольца подшипника равна

Для вывода формулы частоты вращения роликов относительно сепаратора воспользуемся уже применённым приёмом, но изобразим план скоростей ролика при вращении его относительно своего центра «О» (заштрихованные треугольники).

Угловую скорость вращения ролика относительно

Определим линейную скорость v" из подобия треугольников.

В качестве примера определим частоты вращения сепаратора и частоту прохождения тел качения относительно внутреннего кольца для буксового подшипника

или частота вращения ролика относительно сепаратора, в Гц.

- количество роликов zp= 14;

- частота вращения оси колёсной пары, п - 300 об/мин = 5 Гц (v =59 км/ч);

- радиус ролика гр = 16 мм.

Частота прохождения одиночного дефекта на внутреннем кольце

Как видно из расчётов частоты вращения элементов подшипников низки и лежат в диапазоне до 100 Г при частотах вращения безопасных для диагностирования на стенде (до 200 об/мин). Обычно частоты вращения при диагностировании 160 об/мин.

4.4. Механическая модель болтового соединения

При рассмотрении моторной тележки эпс как объекта диагностирования было отмечено, что крепёжнькэлементы (болты) присутствуют практически во все? рассмотренных узлах и являются важными элементами определяющими работоспособность многих узлов.

Условия работы ходовых частей эпс, характеризуются действием динамических нагрузок в широком диапазоне амплитуд и частот.

Известно, что в таких условиях болтовые соединения выходят из строя в результате снижения затяжки, постепенного ослабления и самоотворота. В конечном счёте ослабленный болт начинает работать на изгиб, изнашиваются резьба и тело болта, появляются усталостные трещины, уменьшается сечение болта и происходит излом тела болта в результате действия ударной нагрузки.

Отсюда следует, что основной неисправностью болтовых соединений является снижение их затяжки в условиях действующей вибрации из-за динамических нагрузок.

Для того чтобы предложить метод диагностирования этой неисправности необходимо рассмотреть физические процессы, происходящие в болтовом соединении при действии на деталь внешних нагрузок.

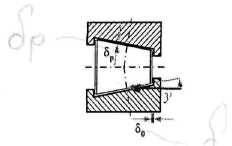

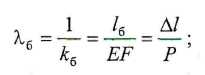

Построим механическую модель простейшего болтового крепления, соединяющего две плоские пластины.

6 -коэффициент жесткости болта, коэффициент податливости болта

где /б - длина болта;

EF- жёсткость болта при растяжении;

Е - модуль Юнга, для материала сталь Ј=2-106 кг/см2=2-10п Н/м2=2-105 МПа;

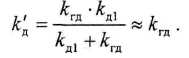

кгл - коэффициент жёсткости участка «головка-деталь» (в ряде случаев под головку устанавливают втулку);

кя] - коэффициент жёсткости детали номер 1;

кп2 - коэффициент жёсткости детали номер 2;

кр6- коэффициент жёсткости резьбовой части

болта;

/р6 - длина резьбовой части болта (0,3^0;

кс6 - коэффициент жёсткости стержня болта;

&ст - коэффициент жёсткости стыка соединяемых

деталей или в некоторых случаях это коэффициент жёсткости прокладки между деталями для увеличения

герметичности, Епр0КЛ = 0,72 • 106 кг/см2, /ст = 0,3 см.

Упростим модель путём приведения соответствующих жесткостей к эквивалентной жёсткости болта к6и эквивалентной жёсткости соединяемых деталей.

Приведённая жёсткость участка стыка головки болта и детали номер 1 равна

Приведенная жесткость участка стыка первой и второй деталей

Приведенная жесткость соединяемых деталей

Приведенная жесткость болта

Окончательная приведённая схема будет иметьвид

На схеме:

Qo - сила затяжки болта, создаваемая закручиванием болта, в результате этого болт растягивается, а деталь - сжимается;

Р- внешняя сила, действующая на деталь.

Как видно из расчётной схемы обе эквивалентные жёсткости работаю как параллельно соединённые пружины и, следовательно, при одинаковой деформации, силы, действующие в каждом элементе, будут зависеть от жёсткости этого элемента.

Построим диаграмму, на которой рассмотрим распределение сил по элементам при действии силы Р, вызывающей дополнительные деформации 5 .

На диаграмме:

«Д» - деталь;

«Б» - болт;

Р6 — дополнительная сила на болте от внешней силы Р.;

Рл- уменьшение силы, действующей на деталь,

их стык;

Q ^ - остаточная сила на стыке деталей.

Усилие затяжки Qoвызывает растяжение болта на величинуА°б и сжатие деталей на величину А°д. Приприложении внешней силы Р. , действующей на растяжение болта, болт получит деформацию 5, а деталь уменьшит деформацию сжатия на величину 8 . Таким образом, дополнительная сила на болт будет равна

Чтобы определить 5 воспользуемся соотношением сил в параллельном соединении упругих элементов

Чтобы определить 5 воспользуемся соотношением сил в параллельном соединении упругих элементов

Запишем эту формулу через податливости деталей и болта, как обычно принято

Выражениеосновной нагрузки и обычно при расчёте болтов если детали работают при динамической нагрузке выбирается из диапазона 0,2-0,25. Из анализа формулы можно заключить, что для снижения доли внешней нагрузки, действующей на болт необходимо чтобы податливость болта была в несколько раз больше, чем податливость деталей.Приведём диаграммы, на которых видна загруженность болта при разной величине его жёсткости.

Из диаграмм следует, что для снижения динамической нагрузки действующей на болт необходимо i уменьшать жёсткость болта и увеличивать жёсткость соединяемых деталей, главным образом в области стыка.

Исходя из этого необходимо увеличивать чистоту обработки соединяемых стыков и, если нет особой необходимости, не применять прокладки между соединяемыми деталями. Если необходимо обеспечить плотность стыков за счёт прокладок, то следует согласовывать жёсткости болтов и прокладок и возможно увеличивать нагрузку на болты, повышая плотность стыка за счёт увеличения g0CT.

Для повышения упругости болтов обычно применяют детали, увеличивающие их длину (бобышки, втулки и т.д.).

Итак, рассмотрев работу болтового соединения можно заключить следующее:

- создание каких-либо устройств диагностирующих ослабление болтовых соединений не

целесообразно по двум причинам:

1. ослабление болтов является следствием неисправностей, возникающих внутри узла;

2. большая трудоёмкость из-за значительного количества болтов;

- для надёжной работы узла имеются конструкторские способы, которые позволяют

стабилизировать затяжку болтов.

К последним относят:

1. правильный расчёт болтового соединения с учётом упругости соединяемых деталей и применение конструкторских способов снижения сил, действующих на болт.

2. при работе болтовых соединений в условиях интенсивных вибраций необходимо применять контровочные приспособления, предотвращающие самоотворот болтов и гаек.

4.5. Основы котировки болтовых соединений

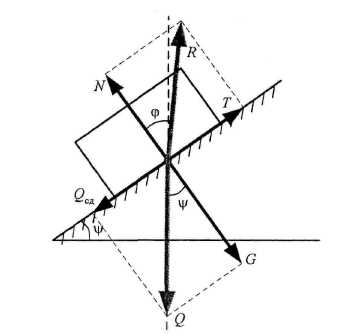

В основе построения всех контровочных устройств заложен один принцип - создание момента противодействующего моменту, который отвёртывает болты, гайки. При изучении трения в подвижных соединениях широко используется понятие угла трения - угол между суммарной реакцией и нормалью контактных поверхностей равен углу трения. Если тело меняет направление скольжения, то суммарная реакция вокруг нормали контактных поверхностей описывает конус

трения. Если равнодействующая (активная сила) находится внутри конуса, то она не может сдвинуть тело. Это является условием самоторможения тел.На этих основных положениях и основана работа резьбовых соединений.Рассмотрим простейшую модель резьбового соединения «болт - гайка».Например, при сухих стальных поверхностях / = 0,13 и ф = 7,4°,

/ = 0,15 и ф = 8,5°.

Суммарная реакция на движущееся тело

В момент начала движения тела активная равнодействующая

\j/ - угол подъёма резьбы (винтовой линии резьбы).

Тогда резьбовое соединение можно представить как «груз на наклонной плоскости», грузом в данном случае является болт.

Условие самоторможения резьбы|Ф>У| -

На этой схеме: Q - сила затяжки болта;

N - сила нормального давления;

Qca - сдвигающая сила от силы Q .

При завинчивании болта сила <2СД является силойтрения в резьбе. После затяжки болта в резьбе действует сила трения, определяемая условиями трения исилой нормального давленияТ = JN. Равнодействующая Rсил N и Т и нормаль определяют угол трения Ф по определению. Направление силы Qпроходитвнутри угла трения и поэтому эта сила не может сдвинуть груз. Это является иллюстрацией самоторможения резьбы при условии ф > ц.

Например, для болта Ml6 при шаге резьбы sот 1,5 до 2,5 мм угол \\ jизменяется от 1,7° до 2,8°. а уголтрения для стальных смазанных поверхностей равен «7°, т.е. условие самоторможения достигается. Таким образом резьбовые соединения принадлежат к самотормозящимся резьбам (при постоянных нагрузках!).

Если по каким-либо причинам, особенно при высокочастотной вибрации, действующей на болт или приослаблении болта с появлением минимального зазора в резьбе условия трения резко изменяются - уменьшается.

По экспериментальным данным коэффициент трения в резьбе болта Ml0x25 при вибрациях имеет следующие значения:

Угол трения при 0,01 равен 0,66°, т.е. уменьшается примерно в 10 раз.

Условие самоторможения нарушается (см. рис.). Сила Q«вышла» из конуса трения

| Сила затяжки, кгс | f,Гц | Коэффициент трения |

| 1000 | 0 | 0,14 |

| 45 | 0,01 | |

| 2000 | 0 | 0,13 |

| 52,5 | 0,005 | |

| 3000 | 0 | 0,1 |

| 67,5 | 0,025 |

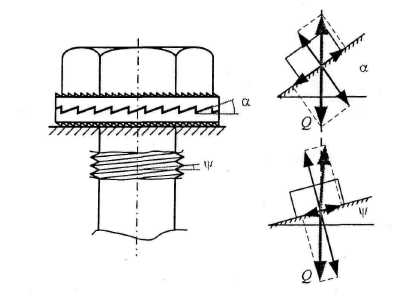

Для создания стабильного трения в резьбе применяют различные устройства. К ним относятся шайбы Гравера, тарельчатые пружины и большое количество различных приспособлений, которые закрепляют гайки или болты от самоотворота.Пружинящие шайбы Гравера при завинчивании болта за счёт своих упругих свойств подтягивают болт и выбирают технологические зазоры между нитками резьбы болта и деталью или между гайкой и болтом. После того как болт затянут шайба теряет свои упругие свойства. На рисунке изображена характеристика шайбы Гравера.

Как видно любое малое изменение деформации Δf ведёт к уменьшению затяжки до 0.

Альтернативой является тарельчатая шайба, которая применяется в узлах, подверженных динамическим нагрузкам. Как видно из рисунка, эта шайба имеет нелинейную характеристику и изменение деформации болта наΔf практически не изменяет первоначальную

затяжку болтового соединения.

В последнее время в Западной Европе применяют шайбы Nord-Lock, которые используют принцип увеличения давления на резьбу при появлении ослабления головки болта.

Как видно из построения картины распределения сил в резьбе при одинаковой силе затяжки Qв резьбе ишайбах угол трения в шайбе будет больше за счёт увеличения угла а, это увеличивает сопротивление головки болта самоотвороту. Кроме этого, самоотворот головки болта с шайбой вызывает «вытягивание» тела болта и увеличение силы, действующей в резьбе, что увеличивает затяжку болта и силу трения в резьбе.

Таким образом, применение надёжных контровочных приспособлений, созданных для работы в условиях вибраций, устраняет ослабление болтовых соединений и не требует ихдиагностирования.

Дата добавления: 2019-09-13; просмотров: 410; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!