Правило мостовича(непонятная хуйня)

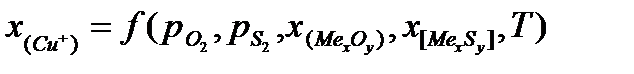

При оценке растворимых потерь меди в рассмотренной выше металлсодержащей системе фиксируют температуру и парциальное давление кислорода. При этом предполагается контакт шлака с чистой медью, когда

aCu = 1.0. Распределение меди в плавильных процессах, сопровождающихся получением медного штейна, описывается более сложной зависимостью, в которой наряду с  учитывается также и

учитывается также и  системы. Растворимость меди является функцией следующих факторов:

системы. Растворимость меди является функцией следующих факторов:

(3.13)

(3.13)

и величина растворимых ее потерь в шлаке зависит от составов штейна, шлака и газовой фазы. Согласно правилу фаз, для 4-х компонентной системы Cu-Fe-S-O число степеней свободы равно трем (С = 4 + 2 - 3). В качестве независимых переменных обычно выбирают Т, [Cu]шт, % и концентрацию SO2 в газах, % об.

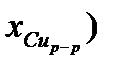

Растворенная в шлаке медь может находиться в ассоциациях с анионами кислорода и серы, поэтому в общих потерях металла (  различают оксидную (CuO0.5) и сульфидную (СuS0.5) составляющие :

различают оксидную (CuO0.5) и сульфидную (СuS0.5) составляющие :

(3.14)

(3.14)

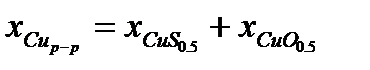

Растворимость меди в шлаке линейно зависит от парциального давления кислорода в системе (рис. 3.1) в координатах Cu p-p -  , что соответствует равновесию реакции:

, что соответствует равновесию реакции:

[Cu] + ¼ O2 = (CuO0.5) (3.15)

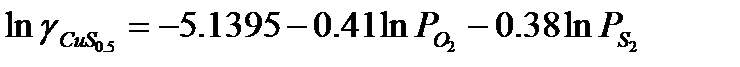

Cовместное влияние окислительного и серного потенциала на коэффициент активности сульфида меди учитывает эмпирическая зависимость:

|

|

|

, ( 3.16)

, ( 3.16)

Рис. 3.2. Соотношение между долями оксидной и сульфидной растворимостей меди в шлаке: а-в — оксидная, сульфидная и общая растворимости соответственно; г - соотношение оксидной и сульфидной растворимости. %. Состав газа SO2 ,% об.: 1 - 60; 2 - 0.1; 3 - 1; 4 - 50; 5 - 40; 6 - 30; 7-20; 8- 10 при 1523 К

Растворимость меди в оксидной и сульфидной формах в шлаке зависит от ее содержания в штейне. При увеличении содержания меди в штейне увеличивается ее концентрация в шлаке. Для оценки доли меди в шлаке, можно использовать зависимость (правило Мостовича В.Я.):

(Cu)шл.=[Cu]шт /100. (3.17)

Заметим, что при концентрации меди в штейне 65-70% происходит резкое увеличение оксидной и сульфидной растворимости меди, что приводит к увеличению общих потерь металла. С возрастанием  в газовой фазе сульфидная растворимость увеличивается.

в газовой фазе сульфидная растворимость увеличивается.

Плавка сульфидного сырья на богатые штейны (белый матт) в одном агрегате, увеличивает растворимость меди в шлаке.

При увеличении температуры растворимые потери меди в шлаке несколько возрастают, а при замене в шлаке FeO на CaO уменьшаются. Так, при концентрации CaO в шлаке около 7% величина растворенной меди в силикатном шлаке снижается на 0.15-0.20%. Некоторые практические данные по растворимости меди в шлаках плавки Ванюкова и КФП приведены в табл. 3.1, из которой следует, что при сравнимых по содержанию меди штейнов (56/55) величина сульфидной взвеси в шлаках процесса Ванюкова меньше, чем при КФП, что объясняется более эффективными условиями коалесценции в барботируемой жидкой ванне.

|

|

|

Для равновесия между белым маттом, черновой медью и шлаком, насыщенным кременеземом и твердым магнетитом, содержание меди в шлаке составляет 7.6% Cu (1250оС ) и около 7 Cu (1300оС) при величинах  соответственно, 0.002 и 0.03МПа.

соответственно, 0.002 и 0.03МПа.

Распределение цинка между штейном и шлаком при плавке в печах КФП описывается уравнением:

lg (Zn)/[Zn] = 0.0275 [Cu] - 1.204, (3.18)

где (Zn),[Zn], [Cu]- концентрации соответствующих металлов в шлаке и штейне, % масс.

Рис. 3.3. Зависимость коэффициента распределения цинка от содержания Zn в медном концентрате (/), Сu в штейне (2) и SiO2, в шлаке (3)

На рис. 3.3 представлено распределение цинка в зависимости от содержания некоторых составляющих сырья и продуктов плавки. Коэффициент распределения цинка между шлаком и штейном в основном определяется содержанием меди в штейне.

|

|

|

Дата добавления: 2019-09-13; просмотров: 464; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!