При осмотре колёсных пар проверить:

- отсутствие на бандажах и ободе цельнокатаных колёс предельного проката (предельной высоты гребня) или износа, ползунов (выбоин), плен, трещин, местного или общего увеличения ширины бандажа или обода цельнокатаного колеса, вмятин, отколов, выщербин, раковин. Ослабления бандажей на ободе колёсного центра (отстукиванием молотком), сдвига бандажа (по контрольным рискам), вертикального подреза гребня, ослабления бандажного кольца, опасной формы гребня и остроконечного наката, являющегося признаком возможной опасной формы гребня.

- на колёсных центрах, цельнокатаных колёсах и ступицах дискового тормоза отсутствие трещин в спицах, дисках, ступицах, ободьях, признаков ослабления или сдвига ступиц на оси;

- отсутствие нагрева букс;

- отсутствие нагрева моторно-осевых подшипников, опорных подшипников тяговых редукторов.

При осмотре колесных пар визуально (при необходимости измерением) убеждаются в отсутствии трещин, отколов, раковин, выбоин (ползунов), вмятин и раздавленных мест на бандажах (рис. 1.)

Рис.1.

Сдвиг бандажа (проверяется по контрольным рискам на бандаже и ободе колесного центра) (рис. 2), ослабление бандажа на ободе колесного центра (проверяется отстукиванием слесарным молотком по поверхности катания).

Контрольные отметки (риски) на бандаже и ободе колесного центра наносят на одной прямой по радиусу колеса (рис.2)

.

Рис.2

|

|

|

Контрольная отметка (риска) на бандаже (рис.6), в виде от 4 до 5 кернов глубиной от 1,5 до 2,0 мм наносят на расстоянии не менее 10 мм от кромки упорного бурта и располагают на длине 24 мм равным интервалами между кернами. Контрольную отметку (риску) на ободе колесного центра в виде канавки глубиной до 1,0 мм, наносят притупленным инструментом. На колесных парах со спицевыми центрами контрольные отметки (риски) наносят напротив одной спицы.

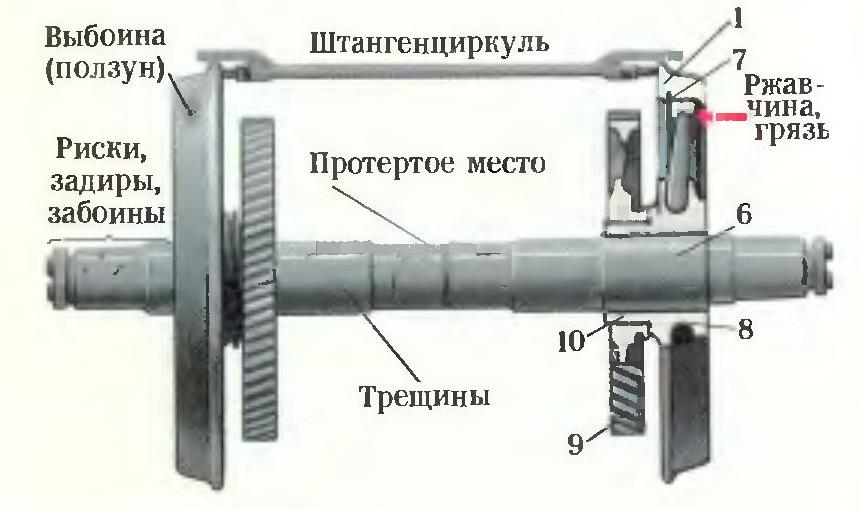

Подреза и остроконечного наката гребня, ослабление бандажного кольца, трещин в ступицах, спицах и ободьях колесных центров, признаков ослабления или сдвига ступицы на оси, поперечных или продольных трещин, плен, протертых мест (рис.3), таблица №1, приложение А.

(а) (б)

Рис.3

Расстояние между внутренними гранями бандажей колесной пары должно быть 1440мм. У электровозов обращающихся со скоростью свыше 120 км/час до 140км/час отклонение допускается в сторону увеличения не более 3мм и в сторону уменьшения не более 1мм, при скоростях до 120км/час отклонение допускается в сторону увеличения и уменьшения не более 3мм. Измерение производят специальным межбандажным штангенциркулем (рис.4).

|

|

|

Не допускают к следованию в поездах электровозы, имеющие хотя бы одну из указанных в таблице №1 неисправностей колесных пар.

Таблица №1. Дефекты составных частей и недопустимые значения их параметров, при которых запрещается эксплуатация колесных пар.

| Наименование дефекта или параметра. | Недопустимое значение |

| 1. Прокат по кругу катания 1.1. Для локомотивов установленными скоростями движения до 120 км/час | Более 7 мм |

| 1.2. Для локомотивов с установленными скоростями движения свыше 120 до 160 км/час | Более 5 мм |

| 1.3. Для локомотивов с установленными скоростями движения свыше 160 км/час до 200 км/час | Более 2мм |

| 2. Разность проката по кругу катания у левого и правого колеса | |

| 2.1. Для локомотивов с установленными скоростями движения до 140 км/час | Более 2 мм |

| 2.2. Для локомотивов с установленными скоростями движения свыше 140 до 200км/час | Более 1,5 мм |

| 3.Разница диаметров бандажей колесных пар в комплекте под секцией локомотива | |

| 3.1. Для локомотивов пассажирского движения | Более12 мм |

| 3.2. Для локомотивов грузового движения | Более 20 мм |

| 4. Толщина гребня, измеряемая у локомотивов с высотой гребня 30 мм на расстоянии 20 мм от вершины гребня, а у ТПС с высотой гребня 28 мм - на расстоянии 18 мм от вершины гребня | |

| 4.1.Для колесных пар локомотивов с установленными скоростями движения до 120 км/час | Более 33мм и менее 25мм |

| 4.2. Для колесных пар локомотивов с установленными скоростями движения от 120 км/час до 200 км/час | Более 33мм и менее 28мм |

| 5. Параметр крутизны (опасная форма гребня) профиля для локомотивов | Менее 6,0 мм |

| 6. Ползун (выбоина) на поверхности катания глубиной: | |

| 6.1. Для колесных пар локомотивов с установленными скоростями движения до 140 км/час | Более 1мм |

| 6.2. Для колесных пар локомотивов с установленными скоростями движения свыше 140 до 160 км/час | Более 0,5 мм |

| 6.3. Для колесных пар локомотивов с установленными скоростями движения свыше 160 до 200 км/час | Не допускается |

| 7. Выщербины, вмятины на поверхности катания бандажа, колесной пары локомотива: | |

| глубиной | Более 3 мм |

| длиной | Более 10 мм |

| 8. Раковины на поверхности катания бандажа. | Не допускаются |

| 9. Выщербины или вмятины на вершине гребня длинной | Более 4,0 мм |

| 10.Ослабление бандажа на колесном центре | Не допускается |

| 11.Сдвиг контрольной отметки бандажа относительно контрольной отметки колесного центра | |

| 11.1. Для локомотивов пассажирского движения и локомотивов, с установленными скоростями движения свыше 140 до 200 км/час | Не допускается |

| 11.2. Для локомотивов грузового и маневрового движения | Допускается, если при сдвиге контрольной отметки глухой звук при ударе слесарным молотком по бандажу не подтверждает его ослабление. В этом случае допускается нанесение новых контрольных рисок на колесном центре. Повторный сдвиг контрольной отметки не допускается. |

| 12. Остроконечный накат в зоне поверхности на расстоянии 2 мм от вершины гребня и до 13 мм от поверхности катания. | Не допускается |

| 13. Протертые места на средней части оси колесной пары локомотива | Глубиной более 4,0 мм |

| 14. Местное или общее увеличение ширины бандажа колесной пары локомотива | Более 6,0 мм |

| 15. Ослабление бандажного кольца колесной пары локомотива | Не допускается более, чем в 3-х местах по его окружности суммарной длинной ослабленного места более 30% |

| 16.Толщина бандажа колесных пар локомотивов | |

| 16.1.Для электровозов серии ЭП-1, ВЛ-80 всех индексов, ВЛ-85 | Менее 45 мм |

| 16.2. Для электровозов серии ВЛ-80 всех индексов, ВЛ-85 в бесснежное время по разрешению начальника дороги | Менее 40 мм |

| 16.3. Электровозы серии ВЛ-60 всех индексов | Менее 40 мм |

| 16.4. Для электровозов с установленными скоростями движения свыше 140 до 160 км/час | Менее 50 мм |

| 17. Трещины в любой части оси, ободе, спице, ступице, колесном центре и бандаже колеса | Не допускаются |

| 18. Кольцевые выработки на поверхности катания: | |

| 18.1. Для локомотивов, на расстоянии до 40 мм от наружного торца бандажа: | |

| глубиной | Более 2 мм |

| и шириной | Более 15 мм |

| 18.2. На других участках поверхности катания бандажа: | |

| глубиной | Более 1 мм |

| и шириной | Более 2 мм |

| 19.Электроожоги и плены на средней части оси | Не допускаются |

| 20. Навар (смещение металла) на поверхности катания | Более 5 мм |

| 21.Неисправности буксовых, моторно-осевых подшипников и опорных подшипников тяговых редукторов, характеризующаяся нагревом их узлов до температуры | Более 800С |

Запрещается выдавать в эксплуатацию электровозы имеющих разницу диаметров бандажей колесных пар в комплекте под секцией электровоза более 12 мм в пассажирском движении, в грузовом движении более 20 мм.

|

|

|

|

|

|

При выпуске из ТР-1, ТР-2 ползун более 0,5 мм не допускается.

За колесной парой, находящейся в эксплуатации, с выступающей смазкой, ржавчиной или трещинами краски в местах соединения колесного центра с осью, без явных признаков ослабления (сдвига центра или колеса вдоль образующей оси или по окружности), установить особое наблюдение. При сдвиге колесного центра или колеса следование с поездом запрещается. Локомотив должен следовать в депо в одиночном следовании, тормозные цилиндры и тяговый электродвигатель поврежденной колесной пары должен быть отключены. Проверку нагрева осуществляют в течение 5 мин после прибытия.

Глубина ползуна измеряется абсолютным шаблоном рис.5, движок которого ставят в наиболее глубокое место ползуна, а затем на исправную поверхность катания бандажа разность этих замеров и есть глубина ползуна (выбоины).

Рис.5

При отсутствии шаблона (кроме случаев нахождения локомотивов на ПТОЛ и в депо) допускается на остановках в пути следования глубину ползуна определять по результатам измерения его длины в соответствии с таблицей №2.

Таблица №2. Зависимость длины ползуна от его глубины и диаметра колеса.

| Диаметр колес по кругу катания | Глубина ползуна | ||||||||||||

| 0,5 | 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 | 12 | |

| 1250 | 50 | 71 | 100 | 122 | 141 | 158 | 173 | 186 | 199 | 211 | 223 | 233 | 244 |

| 1220 | 49 | 70 | 99 | 121 | 139 | 156 | 171 | 184 | 197 | 209 | 220 | 231 | 241 |

| 1050 | 46 | 65 | 92 | 112 | 129 | 145 | 158 | 171 | 183 | 194 | 204 | 214 | 223 |

| 950 | 44 | 62 | 87 | 107 | 123 | 137 | 151 | 162 | 174 | 184 | 194 | 203 | 212 |

При техническом обслуживании автосцепных устройств производится осмотр деталей автосцепки, проверяется отсутствие трещин, изгибов, крепление клина, состояние маятниковой подвески, болтов ударной розетки, длина цепочки, свободность хода корпуса автосцепки, действие механизма при сцеплении и расцеплении, действие предохранителя и др.

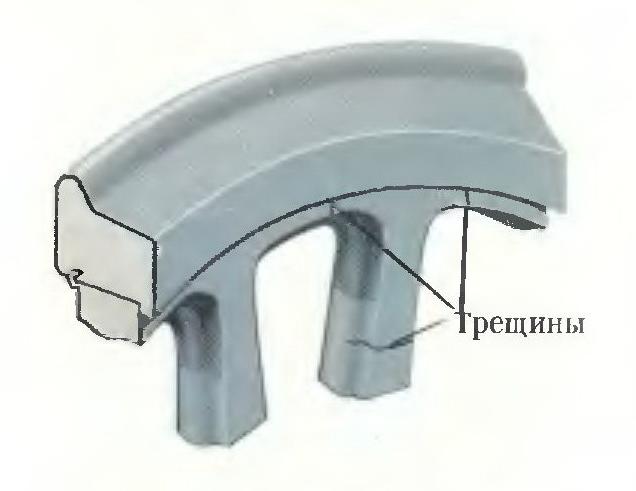

При осмотре рессорного подвешивания осматривают: листовые рессоры, пружины, балансиры, рессорные стойки проверяются на отсутствие трещин рис. 6, 7 (б).

Рис.6

Проверяют (рис.6) крепление 3 подбуксовой рессоры к приливу 4 корпуса буксы, листовые рессоры 5 имеющие трещины или излом в листах, трещины и надрывы в хомуте, ослабление хомута, сдвиг листов относительно хомута(рис.7 (а), (б)), обратный прогиб рессоры более 5 мм в эксплуатации не допускается. Пружины, имеющие трещины, излом витков, а также касание витков между собой не допускается (рис.7 (в)).

(а) (б) (в)

Рис. 7

Рессоры должны быть установлены без перекосов, отклонение листовой рессоры от горизонтального положения стойки должно быть не более 20мм, все болтовые соединения затянуты: на буксовые направляющие, шарниры 7 и трущиеся поверхности деталей рессорного подвешивания должна быть нанесена смазка. Шарниры и трущиеся поверхности рессорного подвешивания смазываются солидолом «Ж», при текущих ремонтах ТР-3 и после каждой разборке. В качестве дублирующей смазки может применяться солидол «С».

Ø проверить состояние тормозной рычажной передачи, выход штоков тормозных цилиндров и другого тормозного оборудования в соответствии с Инструкцией по эксплуатации тормозов подвижного состава железных дорог;

При осмотре тормозной рычажной передачи, осматривают тормозные тяги, балансиры, подвески, тормозные башмаки, проверяют состояние и правильность установки тормозных колодок, чек, их стопорение стержнями, и положение колодок относительно бандажа: колодка не должна свисать во внешнюю сторону. Проверяют также состояние шарнирных соединений и наличие в них смазки, затяжку и стопорение всех болтов, гаек, наличие на валиках шайб и правильность разведенных шплинтов. Убеждаются в наличии и исправности предохранительных устройств скоб, тросов, в правильности регулировки тормозной рычажной передачи и надежности стопорения регулировочных гаек и болтов.

Толщина чугунных тормозных колодок в эксплуатации допускается не менее: гребневых и секционных на локомотивах – 15мм, на маневровых и вывозных локомотивах – 10мм (рис. 8).

Рис.8

Выход тормозных колодок за наружную грань поверхности катания бандажа в эксплуатации допускается не более 10 мм.

Колодки не допускаются в эксплуатацию при достижении предельной толщины, наличии по всей ширине колодки трещин, распространяющихся до стального каркаса (рис. 9), при клиновидном износе, если наименьшая допустимая толщина находится от тонкого торца колодки на расстоянии 50 мм и более.

(а) (б) Рис.9

Тормозные колодки должны равномерно отходить от поверхности катания колес и иметь зазор между плоскостью тормозной колодки и колесом при правильно отрегулированной рычажной передачи не более 15 мм (рис.10). Допускается неравномерность отхода тормозных колодок от поверхности катания у одной колесной пары не более 5 мм.

Рис. 10

Предохранительные устройства деталей тормозной рычажной передачи осматриваются на наличие трещин, износов, обрывов и состояние крепления в мечтах соединения предохранительных тросиков, скоб. Обрыв жил страховочных тросиков более 20% не допускается.

Предохранительные скобы должны стоять от предохраняемой детали не ниже, чем на 25 мм, но не выходить за габарит подвижного состава.

Тормозные башмаки: осматривается их состояние, изношенные имеющие трещины или изломанные перемычки башмаков тормозных колодок в эксплуатации не допускаются. Износ перемычки тормозного башмака в эксплуатации допускается не более 3 мм.

Ø проверить состояние буксовых узлов колесных пар локомотива, температуру их нагрева. При этом необходимо проверять надежность болтовых креплений, состояние резинометаллических поводков, отсутствие трещин в корпусах и крышках букс, целостность наличников букс и их крепление. Признаком перегрева подшипникового узла является подгорание и изменение цвета его окраски, вытекание смазки и т.п.;

При осмотре буксового узла убеждаются в целостности корпусов, крышек и отсутствии в них трещин. Методом обстукивания молотком проверяется плотность прилегания буксовых крышек и надежность их крепления. Проверяют крепление подбуксовой рессоры буксовые поводки. Трещины на корпусе буксы, крышках, ослабление болтов крепления крышек и поводков, наличие масла на поверхностях резиновых деталей не допускаются. Кроме того проверяют крепление корпуса токоотводящего (заземляющего) устройства Одновременно с этим при приемке и технологических стоянках в пути следования, сразу же после остановки необходимо проверять буксовые узлы на повышенный нагрев (таблица №1), который контролируют на ощупь прикосновением тыльной стороны ладони к поверхности буксы над подшипником. При этом рука должна свободно выдерживать температуру (таблица №1) в течение трех секунд, т.е. максимальный нагрев не должен превышать 800С. Для более точной проверки степени нагрева букс можно воспользоваться термометром бесконтактного типа «КЕЛЬВИН».

Производится внешний осмотр зубчатой передачи на наличие трещин в кожухах, проверка их крепления к двигателю и половинок между собой. Наличие запаха горелой смазки свидетельствует о срезании зубьев в одной зубчатой передаче и износ зуба до "ножа" - в другой, или трение малой шестерни о стенку кожуха при ее "сползании" с вала якоря. Кроме этого, данная неисправность определяется по "следу" на наружной стороне кожуха, нагреву моторно-якорного подшипника, бурта МОП и ступицы колёсного центра.

Низкое качество изготовления передачи, монтажа колёсо - моторного блока, усталость металла, резкое прекращение боксования подачей большой порции песка без уменьшения тока тяговых электродвигателей, длительное отсутствие смазки могут стать причиной и злома зубчатой передачи, заклинивания колесной пары. Излом зубчатой передачи заключается в изломе зубьев, их срезании, или в "сползании" малой шестерни с вала якоря. Кроме того, "сползание" малой шестерни, под действием скоса зубьев исправной зубчатой передачи, вызывает смещение вала якоря и выдавливание моторно- якорного подшипника с просадкой якоря на нижние полюсы. При "сползании" обеих шестерён тяговый электродвигатель идёт "в разнос", что приводит к полному его разрушению.

Причиной заклинивания колёсной пары является излом хотя бы одного зуба, разрушение моторно - якорного подшипника и в результате этого просадка якоря на сердечники полюсов и расплавление стеклобандажа якоря.

При заклинивании колёсной пары необходимо попытаться вывести её из заклинивания. Для чего отключить все тяговые электродвигатели, кроме пары электродвигателей с заклиненной колесной парой, и выбором позиций контроллера машиниста заставить эту колесную пару «боксонуть» вперед и назад.

Ø осмотреть крышевое оборудование (для электровозов), без подъема на крышу;

Осмотр крышевого оборудования проводится с "земли". Проверка свободности перемещения рам токоприёмника путем включения и выключения кнопок токоприемников.

Браковочные размеры в эксплуатации:

- толщина металлокерамических пластин - менее 2,5 мм.

- тоже самое для угольных вставок - менее 10 мм.

- зазор в стыке между металлокерамическими накладками - более 1 мм.

- тоже самое для угольных вставок - более 0,8 мм.

- отклонение полоза от горизонтали на длине 1 метр - более 20 мм.

- смещение центра полоза относительно центра основания - более 30 мм.

- вогнутость полоза на длине 1 м прямолинейной части - более 2 мм.

Давление полоза на контактный провод для электровоза ВЛ10 при подъёме не менее 10 кг/см2, при опускании не более 13 кг / см 2, как в зимнее, так и в летнее время.

Ø убедиться в правильности работы электрических аппаратов, вспомогательных машин, четкости работы токоприемников при их подъеме и опускании;

Производится наружный осмотр тяговых электродвигателей, при котором проверяется плотность прилегания коллекторных люков, состояние выводных проводов и их подвеска, крепление верхних полюсных болтов по отсутствию трещин в компаундной массе, заливающие эти болты. Проверяется состояние брезентовых вентиляционных патрубков, которые не должны иметь порванных мест, исправный проволочный каркас и плотно прилегать к остову и к воздуховоду. Кроме этого, проверяется плотность прилегания крышек МОП, крепление букс МОП к остову двигателей и нагрев вкладышей.

При приемке вспомогательных машин проверить крепление вспомогательных машин к фундаментам, у мотор-компрессоров проверить состояние муфты, брезентового вентиляционного патрубка, наличие и состояние ремня вентилятора у КТ6эл, уровень масла в картере и при необходимости включить обогрев. У всех двигателей проверить закрытие коллекторных люков и исправность их замков. У мотор-вентиляторов проверить отсутствие фильтр-кругов в форкамерах. Он должен находиться в ВВК за напорной трубой компрессора, а при необходимости установлен в раструб центробежного вентилятора. Запустить все вспомогательные машины и проверить их работу на слух. Наличие дребезжащего звука или грохота в форкамере свидетельствует о неисправности центробежного вентилятора. Работу ГУ проверить по приборам на АПУ или РЩ. У мотор-компрессоров проверить работу регулятора давления. При нарушении коммутации машин в пути следования из-за неисправности щёток помнить о том, что щетки у всех двигателей и у обоих генераторов одинаковы.

Ø проверить работу звуковых приборов, прожектора, буферных фонарей, освещения;

Ø проверить наличие песка в бункерах и работу песочниц;

Проверяют состояние песочных труб, рукавов подсыпки песка, форсунок и их крепление. Убеждаются в том, что конец рукава (наконечник) расположен правильно относительно рельса и бандажа колесной пары.

Проверяют состояния пломб форсунок песочниц, правильность регулировки подачи песка под колесные пары электровоза

Конец рукава (наконечника) должен находиться на расстоянии 30-50 мм от головки рельса и на 15-35 мм от бандажа колесной пары и быть направлен в точку касания колеса с рельсом (рис.11).

Рис.11.

Ø проверить наличие масла в компрессорах;

Ø проверить показания счетчика электроэнергии (для электровозов);

Ø удалить конденсат из резервуаров, влагосборников, маслоотделителей пневматического оборудования;

Ø убедиться в исправности контрольно-измерительных приборов, устройств отображения информации и сигнальных ламп на пульте управления;

Ø проверить наличие и исправность инструмента, инвентаря, запасных частей и материалов, приспособлений для сборки аварийных схем, сигнальных принадлежностей, количество и номера тормозных башмаков (которые должны быть занесены в журнал формы ТУ-152 или другом документе, находящемся на локомотиве), защитных средств, обтирочных и смазочных материалов, средств снегозащиты и при необходимости пополнить их, если локомотив принимается в локомотивном ремонтном депо или ПТОЛ;

Ø произвести проверку АЛСН (на кодированном участке), радиосвязи, устройств обеспечения безопасности движения и сделать соответствующую запись в журнале формы ТУ-152;

Ø проверить работоспособность гребнесмазывателя и устройства контроля плотности тормозной магистрали;

Ø

Ø в зимнее время проверить исправность снегозащитных средств;

Ø проверить наличие медикаментов в аптечке, согласно перечню, установленному Дирекцией медицинского обеспечения – филиалом ОАО «РЖД».

При наличии на локомотивах узлов и аппаратов, требующих особого контроля со стороны локомотивных бригад (опытные образцы, ненадежно работающие элементы и т.п.), порядок проведения ТО данным узлам определяется начальниками Дирекций по ремонту тягового подвижного состава железной дороги.

В целях обеспечения пожарной безопасности принимающая локомотивная бригада обязана:

· проконтролировать наличие и исправность средств пожаротушения, автоматической пожарной сигнализации;

· визуально убедиться в отсутствии признаков нарушения электрических контактов, отсоединенных, незаизолированных и незакрепленных проводов или проводов с обгоревшей или поврежденной изоляцией, нетиповых плавких предохранителей (жучков);

· проверить состояние пожароопасных мест, очистив их от скопления масла, тряпок, ветоши, обтирочного материала и других горючих веществ.

В случае, когда при приемке локомотива в ремонтном локомотивном депо или ПТОЛ локомотивной бригадой обнаруживается неисправность, которая не может быть устранена за время, предусмотренное на приемку локомотива, машинист должен поставить об этом в известность дежурного по эксплуатационному локомотивному депо, произвести запись неисправности в журнале формы ТУ-152. По распоряжению дежурного по эксплуатационному локомотивному депо, производится замена неисправного локомотива.

Дежурный по эксплуатационному локомотивному депо обязан произвести запись о неисправности, в результате которой был отставлен локомотив, в настольный журнал дежурного по депо в раздел о постановке локомотива в неплановый ремонт.

Начальник эксплуатационного и ремонтного локомотивного депо и их заместители должны производить детальный анализ причин каждого повторного ремонта локомотивов с принятием мер по предупреждению случаев замены локомотива при приемке локомотивной бригадой.

Сдача тепловоза, электровоза

Тепловоз. Сдающая локомотивная бригада обязана:

- произвести, если необходимо, дополнительную проверку неисправных устройств с целью уточнения характера их состояния и причин повреждения;

- закончить выполнение цикловых работ по ТО-1 и уборке локомотива в соответствии с утвержденным перечнем, о чем произвести соответствующие записи в журнале формы ТУ-152;

- при отсутствии инструмента, инвентаря, сигнальных принадлежностей произвести запись в журнале формы ТУ-152, составить акт на утерю инструмента, инвентаря, сигнальных принадлежностей и запасных частей (далее форма ТУ-156), который подлежит передаче в депо приписки локомотива дежурному по депо, или действовать порядком установленным совместным приказом начальников территориальных дирекций тяги и региональных дирекций по ремонту тягового подвижного состава;

- произвести подробную запись в журнале формы ТУ-152 обо всех замеченных отклонениях от нормальной работы узлов, оборудования, электрических и пневматических схем, о работе АЛСН, КЛУБ, других приборов безопасности установленных на локомотиве, радиостанции и о расходе электрической энергии или дизельного топлива, показаниях счетчика защиты (при его наличии на локомотиве);

- при оборудовании локомотивов автоматизированными системами контроля, диагностирования, провести работы по сохранению параметров работы системы на флэш-карту, согласно указаний Руководства по эксплуатации;

- при сдаче локомотива и оформлении записи в журнал формы ТУ-152, должна быть четко и ясно записана фамилия, сдавшего локомотив машиниста (в скобках депо приписки локомотивной бригады), поставлена дата, время и подпись.

Машинист, сдающий локомотив, помимо записи в журнале формы ТУ-152, должен устно подробно проинформировать принимающую локомотивную бригаду обо всех неисправностях и замеченных признаках ненормальной работы локомотива, включении в работу систем резервирования, применении аварийных схем.

За несвоевременную запись обнаруженных неисправностей и случаи скрытия их, порчу и потерю журнала формы ТУ-152 ответственность несет сдающая локомотивная бригада.

При сдаче локомотива без отцепки от состава и наличии неисправностей, которые можно устранить силами локомотивной бригады, сдающая и принимающая локомотивные бригады обязаны совместно устранить выявленные на локомотиве неисправности, принять необходимые меры, чтобы не допустить срыва графика движения поездов.

О приемке и сдаче локомотива машинисты обязаны расписаться в журнале формы ТУ-152.

Электровоз. Машинист, сдающий локомотив, помимо записи в журнале формы ТУ-152, должен устно подробно проинформировать принимающую локомотивную бригаду обо всех неисправностях и замеченных признаках ненормальной работы локомотива, включении в работу систем резервирования, применении аварийных схем.

За несвоевременную запись обнаруженных неисправностей и случаи скрытия их, порчу и потерю журнала формы ТУ-152 ответственность несет сдающая локомотивная бригада.

При сдаче локомотива без отцепки от состава и наличии неисправностей, которые можно устранить силами локомотивной бригады, сдающая и принимающая локомотивные бригады обязаны совместно устранить выявленные на локомотиве неисправности, принять необходимые меры, чтобы не допустить срыва графика движения поездов.

Дата добавления: 2019-08-30; просмотров: 3572; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!