Материалы газодиффузионных подложек

В настоящее время при изготовлении ГДП в качестве наполнителя наиболее распространено использование графитированных волокон. Свойства углеродных волокон (УВ) в значительной степени зависят от свойств волокон-прекурсоров, взятых для получения УВ, их химической чистоты, технологии вытяжки, предокисления, условий карбонизации и графитации [16].

Углеродные волокна - это волокна, состоящие на 95 – 98 % из углерода. Углеродные волокна обычно получают термической обработкой химических или природных органических волокон (прекурсоров), при которой в материале волокна остаются главным образом атомы углерода. Помимо обычных органических волокон (чаще всего вискозных и полиакрилонитрильных), для получения углеродных волокон могут быть использованы специальные волокна из фенольных смол, лигнина, каменноугольных и нефтяных пеков.

Эффективность карбонизации основных полимерных волокон-прекурсоров была представлена ранее в таблице 1.

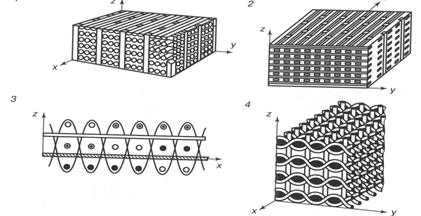

В основе производственного процесса изготовления УУКМ находятся технологии создания армирующих каркасов и насыщения их матричным материалом. Из существующих систем структур армирования УУКМ в практике получили наибольшее распространение системы двух, трёх, четырёх и реже n нитей. Изменяя соотношение армирования в разных направлениях, создают материалы с заданными свойствами. Подробный анализ сравнительных преимуществ материалов, образованных системой трех нитей, и многомерных композиционных материалов выполнен в работе [14]. На рис. 10 показаны основные переплетения волокон [15], [16].

|

|

|

Рисунок 10. Заготовки объемных текстур, образованных системой трех нитей, для последующей пропитки, карбонизации и графитации

|

: 1 – текстура с неизогнутыми нитями, равномерно распределёнными в объеме по направлению x, y, z (тип 1); 2 – текстура с неизогнутыми нитями, равномерно распределёнными в объеме по направлению x, y, z (тип 2); 3 – текстура с неизогнутыми нитями по направлениям x, y, с изогнутыми — по направлению z; 4 – текстура с оптимальным (в соответствии с расчетом) количеством неизогнутых нитей по направлениям x, y, z.

Методы изготовления армирующих каркасов УУКМ различны, среди них ткачество сухих нитей, прошивка тканей, сборка жестких стержней, изготовленных из углеродных нитей методом пултрузии, намотка нитью, плетение, а также комбинация этих методов [16].

Одной из основных составных частей УУКМ является углеродная матрица. Она объединяет в одно целое армирующие элементы в композиционном материале, позволяет материалу наилучшим образом воспринимать различного рода нагрузки, принимает участие в создании несущей способности композита [17].

|

|

|

Определяющими факторами при выборе исходного материала матрицы, как правило, являются его состав, вязкость, выход и структура кокса.

Наиболее часто в качестве матрицы применяют пироуглерод и кокс синтетических или природных связующих.

Пиролитический углерод – продукт разложения углесодержащих соединений на горячих поверхностях, который получается методом осаждения из нагретых гомогенно, гетерогенно или гомогенно-гетерогенно, разлагающихся газов и паров или твердых веществ. Источником паров, газов, твердых веществ, являются природные газы, например метан, продукты их первичного пиролиза, пропан-бутановые смеси, пары жидких углеводородов: бензола, ацетилена, хлорсодержащие углероды и их производные, каменные и бурые угли. Вся эта группа химических соединений, называется традиционным углеводородным сырьем, которая применяется для получения пиролитического углерода. В зависимости от температурных режимов нагрева углеводородного сырья, большинство исследователей пиролитический углерод называют: полукокс (температура нагрева 400–600 °С), кокс (температура нагрева 600–950 °С), пиролитический графит (температура нагрева 950–1300 °С). Скорость образования пиролитического углерода и его структура зависят от используемого углеводородного сырья. Наибольший выход пиролитического углерода получается из метана, имеющего наименьшую из указанных соединений относительную молекулярную массу, в то время как у углеводородов с большой молекулярной массой наблюдается повышенный выход сажи.

|

|

|

В качестве матричных материалов УУКМ при жидкофазном способе используют термореактивные и термопластичные связующие. Большинство термореактивных связующих в качестве основных компонентов состава содержат смолы. Термопласты в качестве связующего используют редко, из-за малой величины коксового остатка после карбонизации. Исключение составляют каменноугольные и нефтяные пеки, в которых изначально содержится до 90–95 % углерода и много его остается в коксовом остатке. Данные по выходу углеродного остатка при карбонизации ряда исходных материалов были представлены ранее в таблице 3.

Выбор связующего для получения УУКМ осуществляется по следующим критериям: высокий выход карбонизованного остатка, технологичность при изготовлении композитов, стоимость.

Основными исходными материалами для матрицы УУКМ являются термореактивные фенольные и фурфуриловые смолы и пек из смолы каменного угля и нефти.

Дата добавления: 2019-07-15; просмотров: 634; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!