Краткие теоретические сведения

Элементами режима резания являются: глубина резания, подача и скорость резания.

Выбор режима резания состоит в определении глубины резания, подачи и скорости резания (числа оборотов), при этом следует добиваться наиболее выгодного сочетания этих элементов резания. При этом скорость резания, допускаемая режущей способностью резца, является основным фактором, влияющим на экономичность обработки и стойкости инструмента.

Расчет режимов резания при точении

Определение режимов резания нужно производить в следующей последовательности:

1. Определяется глубина резания.При этом желательно, чтобы весь припуск, подлежащий снятию при черновой обработке, был снят за один проход. Чистовая обработка обычно проводиться за два прохода (на чистовую обработку обычно оставляют от 0,5 до 1 мм на сторону).

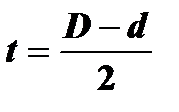

Глубина резания при обточке определяется по формуле:

| (20) |

где t – глубина резания;

D – диаметр детали до обработки, мм;

d – диаметр детали после обработки, мм.

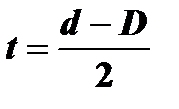

При растачивании отверстия:

| (21) |

где d – диаметр втулки после растачивания, мм;

D – диаметр втулки до растачивания, мм.

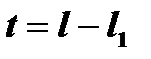

При подрезке валика или втулки:

| (22) |

где l- длина валика (втулки) до подрезки, мм;

l 1 – длина после подрезки, мм.

При отрезке (разрезке) валика или втулки глубина резания равна ширине режущей кромки отрезного резца.

|

|

|

2. По выбранной глубине резания и диаметру обрабатываемой поверхности определяется максимальная технологически допустимая подача S Т.

Объяснятся это тем, что для уменьшения машинного времени при одной и той же стойкости резца выгодно работать с большими подачами.

Выбранную подачу корректируют по паспорту станка.

3. По найденным значениям глубины резания и подачи с помощью таблиц определяется скорость резания (табличная). В тех случаях, когда производственные условия не совпадают с теми, для которых составлены справочные таблицы, найденную скорость резания следует откорректировать с помощью поправочных коэффициентов, величины которых приведены в приложении В.

На скорость резания, допускаемую режущим инструментом, влияют: его стойкость, обрабатываемый материал, глубина резания и подача, состояние поверхности заготовки, геометрия инструмента, размеры крепежной части и допускаемый износ инструмента, вид обработки и смазочно-охлаждающей жидкости.

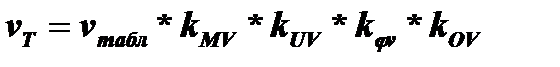

Теоретическая скорость резания определяется по формуле:

, м/мин , м/мин

| (23) |

где v табл. – табличная скорость резания (дона в условии задачи);

kMV – поправочный коэффициент на обрабатываемый материал;

|

|

|

kUV – поправочный коэффициент на материал режущей части инструмента;

k j v – поправочный коэффициент на главный угол в плане;

kOV – поправочный коэффициент на смазочно – охлаждающие жидкости.

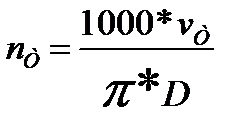

4. Определяется (теоретическое) число оборотов шпинделя или число двойных ходов.

| (24) |

Теоретическое число оборотов нужно сравнить с паспортом станка и принять ближайшее большее или меньшее (в пределах 5%) число оборотов, допускаемое шпинделем станка, получим фактическое число оборотов шпинделя n ф.

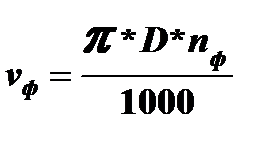

5. Определяется фактическая скорость резания, соответствующая выбранному числу оборотов из паспорта станка.

| (23) |

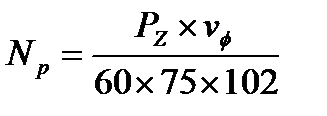

6. Мощность затрачиваемая при резании (Np)

| (24) |

где 60 – коэффициент перехода из минут в секунды;

102 – коэффициент перехода из кГм/сек в киловатты

Дата добавления: 2019-07-17; просмотров: 294; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!