Структура предприятия с учетом системы контроля качества

Контроль качества – один из важнейших технологических этапов всего цикла производства продукции. Система управления качеством продукции базируется на применении научного подхода, который, в свою очередь, основывается на анализе эмпирических данных об объекте исследования. Она представляет собой некую организационную структуру, в состав которой входит управленческий персонал, осуществляющий функции по управлению качеством.

Производственный технический контроль состоит из:

· Входного контроля (сырье, полуфабрикаты, вспомогательные инструменты);

· пооперационного контроля;

· систематического контроля состояния машин, оборудования, контрольно-измерительных средств и пр.;

· приемочный контроль готовой продукции.

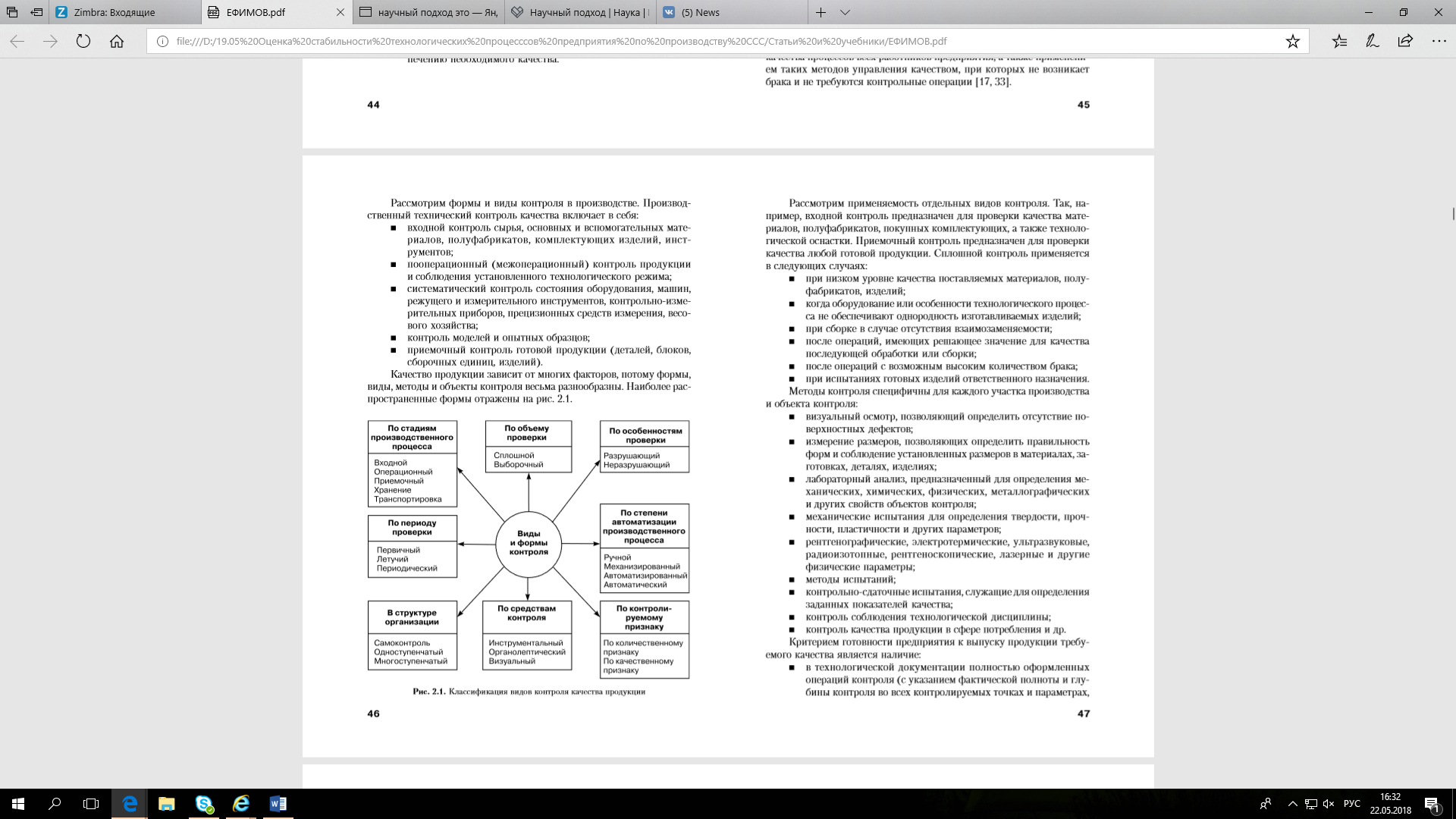

Качество продукции – это совокупность свойств, характеризующих ее способность удовлетворять нормативным требованиям. Существует огромное количество факторов, способных влиять на эти свойства и изменять конечные качества объектов контроля. Именно поэтому виды технологического контроля весьма разнообразны. Наиболее распространенные формы показаны на рис. 18.

Методы контроля также весьма различны и применяются в зависимости от стадии производства и объекта контроля:

· Визуальный контроль (наличие/отсутствие поверхностных дефектов);

· измерение геометрических параметров;

· лабораторный анализ и испытания (контроль механических, физических и химических свойств);

|

|

|

· контроль соблюдения технологии изготовления;

· контрольно-сдаточные испытания.

Рисунок 18 – Классификация видов и форм контроля качества продукции [15]

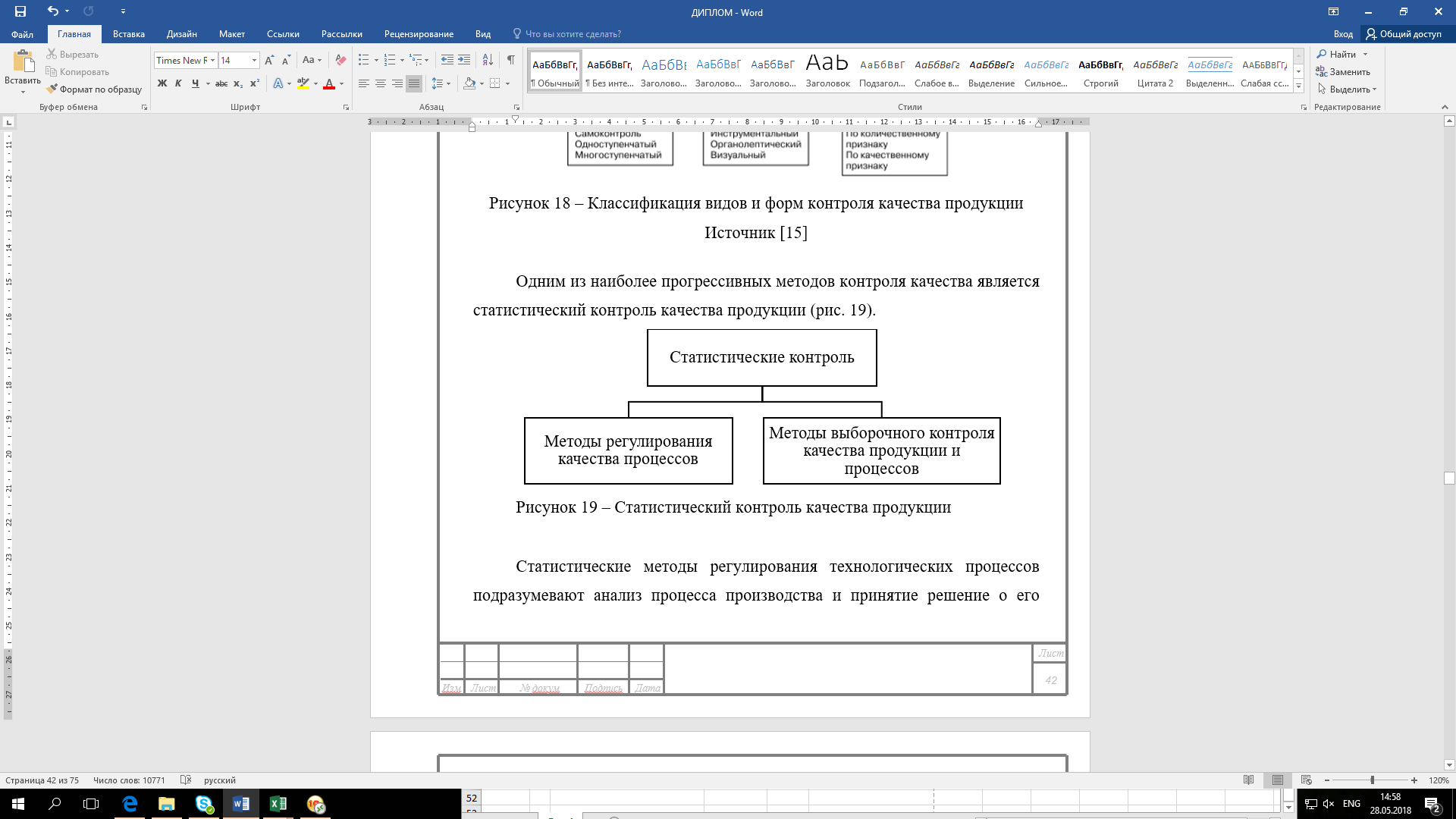

Одним из наиболее прогрессивных методов контроля качества является статистический контроль качества продукции (рис. 19).

Рисунок 19 – Статистический контроль качества продукции

Статистические методы регулирования технологических процессов подразумевают анализ процесса производства и принятие решение о его состоянии; приемочный контроль (по результатам контроля выборки) – решение о судьбе всей партии.

Статистические методы контроля качества подразделяют на:

· Статистический приемочный контроль по качественному признаку;

· выборочный приемочный контроль по варьирующим характеристикам;

· стандарты статистического приемочного контроля;

· планы непрерывного выборочного контроля.

Контроль по качественному признаку осуществляется в следующем порядке: каждую проверенную единицу относят к группе (годная/дефектная), а затем принимается решение относительно генеральной совокупности в зависимости от того, сколько единиц оказалось в каждой группе.

|

|

|

При контроле по количественному признаку сначала определяется значение параметра, а затем оно сравнивается с контрольным нормативом и исходя из результатов принимается решение о судьбе генеральной совокупности.

Выборочный контроль осуществляется согласно определенному плану, который основывается на соответствующих статистических методах, закладывающих выбор объема выборки и критерии оценок. Необходимо учитывать, что:

· Применение выборочного контроля не гарантирует, что все оставшиеся изделия в партии соответствуют нормативным требованиям;

· выборка формируется в случайном порядке;

· выборочный контроль не исключает ни риска поставщика, ни риска потребителя.

Риск поставщика – годную партию продукции могут признать не соответствующей нормативным требованиям ввиду колебаний выборочной оценки. Риск потребителя – негодную партию продукции могут признать соответствующей нормативным требованиям по той же причине. При установленных величинах рисков вероятные издержки примерно одинаковы [15].

За проведение статистического контроля качества продукции на предприятии «Ажио» отвечает не только отдел технического контроля (ОТК), но и другие подразделения, являющиеся частью организационной структуры фирмы (рис. 20).

|

|

|

Главные составляющие контроля качества:

· Анализ и организация планирования качества;

· контроль соответствия качества плановому уровню;

· инспекция качества.

Анализ и организация планирования качества является одним из важнейших этапов контроля качества. На каждой стадии жизненного цикла продукции критерии анализа и организации будут различны. Например, на этапе планирования целью анализа будут знания и информация относительно рынка производимой продукции. Стадия проектирования будет сопровождаться формированием круга потребителей, а также выявлением особых характеристик (потребительских свойств) изделий в ходе испытаний.

В ходе производства целью анализа и планирования качества будет являться устранение недостатков, которые могут возникать на данном этапе жизненного цикла продукции и на всех предшествующих.

При проведении контроля соответствия качества запланированному уровню проверяются все стадии жизненного цикла продукции. Так, при проектировании ОТК устанавливает определенные правила определения критериев качества, регламентируемых в нормативной документации предприятия. При производстве осуществляется контроль не только внутренних производственных процессов, но и аудит внешних поставщиков.

|

|

|

На этапе реализации необходимо собирать информацию о надежности продукции, а также учитывать требования и рекламации потребителей.

| Зам. ген. директора | ||||||

|

| ||||||

|

| ||||||

|

| Директор по персоналу |

|

| Менеджер по управлению персоналом | ||

|

| ||||||

|

| ||||||

|

| Начальник производства | |||||

|

|

| |||||

|

| Зам. ген. дир. по производству |

| Главный инженер | |||

|

|

|

| ||||

|

|

| Инженер производственного отдела | ||||

|

| ||||||

|

| ||||||

| Ген. директор |

| Главный бухгалтер |

|

| Зам. главного бухгалтера | |

|

| ||||||

|

| ||||||

|

|

| Администратор | ||||

|

| ||||||

|

| ||||||

|

| Аудитор качества обслуживания клиентов | |||||

|

| Главный архитектор | |||||

|

|

| |||||

|

| Зам. ген. дир. по реставрации |

| Руководитель проекта | |||

|

|

|

| ||||

|

|

| Главный инженер | ||||

|

|

| |||||

|

| ||||||

|

| Зам. ген. дир. по коммерческим вопросам | |||||

|

|

| |||||

|

| Коммерческий директор |

| Руководитель коммерческих проектов | |||

|

|

|

| ||||

|

|

| Руководитель клиентского проекта | ||||

|

| ||||||

|

| ||||||

|

| Зам. ген. дир. по качеству |

|

| Начальник ОТК | ||

|

| ||||||

|

| ||||||

|

| Зам. ген. дир. по науке |

|

| Начальник производственной лаборатории | ||

|

| ||||||

|

| ||||||

|

| Руководитель отдела по сбору, обработке и анализу информации |

|

| Системный администратор | ||

Рисунок 20 – Сокращенная организационная структура предприятия «Ажио»

Инспекция качества в отличие от контроля проводится не на стадии производства, а уже на готовой продукции в качестве объекта исследования.

Главные функции инспекции:

· Замер контролируемых параметров качества;

· сравнение их со стандартом;

· выдача заключения о соответствии/не соответствии.

Также существуют и отдельные виды инспекционных проверок, такие как: входной контроль материалов и сырья, пооперационный контроль, не позволяющий бракованной продукции переходить на следующий этап производства, отпускной контроль готовой продукции.

На большинстве российских предприятий не внедрены методы «Всеобщего управления качеством» (Total Quality Management), которые позволяют вовлечь в процесс управления качеством не только ОТК, но и всех остальных сотрудников, работающих на предприятии. Из-за чего на ОТК возложена набольшая часть ответственности за качество производимой продукции, что не дает им реализовывать дополнительные функции в управлении качеством. К тому же очевидно, что обнаружение брака на более ранней стадии производстве – более выгодно. Именно поэтому целесообразно привлекать к контролю качества не только контролирующий персонал и сотрудников ОТК, но и непосредственно самих исполнителей работ [15].

Дата добавления: 2019-07-15; просмотров: 120; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!