Материалы, входящие в состав ССС, и технология производства

Как уже упоминалось в параграфе 1.1, сухие смеси состоят из строго дозированных сухих компонентов вяжущего, заполнителя и модифицирующих добавок. В качестве сырья для производства ССС выступает обширная номенклатура различных материалов: начиная от минерального сырья и заканчивая отходами различных производств (табл. 2).

Таблица 2 – Материалы для приготовления ССС

| Вяжущие | Наполнители и заполнители | Химические добавки |

| Портландцемент, белый цемент, глиноземистый цемент, известь, гипс, ангидрит, диспергируемые полимерные порошки | Песок кварцевый, известняк, мел, перлит, доломит, каолин, зола-унос, волокна (фибра), керамзит, пемза, вспученный вермикулит и перлит, микрокремнезем | Пластифицирующие, водоудерживающие, стабилизарующие, замедлители и ускорители, воздухововлекающие, гидрофобизирующие, антивспенивающие, диспергируемые полимерные порошки и др. |

Разновидность вяжущего подбирается в зависимости от необходимых эксплуатационных свойств готового продукта. Он определяет морозостойкость раствора, а также его стойкость к циклическому высушиванию-увлажнению. Воздушные вяжущие применяют для смесей, которые впоследствии будут эксплуатироваться в сухих условия, гидравлические – как в сухих, так и во влажных условиях.

Наиболее часто для изготовления ССС используют обычный и белый портландцемент. При этом отсутствие минеральных добавок в портландцементе обеспечивает стабильность его химико-менералогического состава и свойств вяжущего. Белый цемент применяют при изготовлении сухих специальных видов клея, шпаклевок и декоративных штукатурок. Если необходимо получить смесь ускоренного твердения, используют цементы повышенной дисперсности [9].

|

|

|

Глиноземистый цемент нашел свое применение в быстротвердеющих смесях, которые применяются для аварийноремонтных работ, расширяющихся композиций. Гипсовые вяжущие являются основными структурообразующими компонентами в шпаклевочных и прочих отделочных смесях, а также используются как добавки в цементные смеси. Гидратную известь вводят в состав сухих смесей для повышения пластичности (цементные смеси).

В качестве наполнителей, как видно из табл. 2, применяют кварцевый песок, известняк, мел, доломит, каолин, золу-унос, микрокремнезем и пр. Наиболее часто при производстве ССС используют кварцевый песок. Для защитно-отделочных смесей так же может применяться мелкозернистая и крупнозернистая (до 2,5 мм) крошка горных пород: гранитная, мраморная и др. Также в состав сухих смесей могут входить органические волокнистые наполнители: акрилонитрильные, целлюлозные, полипропиленовые. Они положительно сказываются на прочностных характеристиках затвердевших растворов, снижают их усадку и повышают трещиностойкость [9].

|

|

|

Использование модифицирующих добавок в составе ССС позволило создавать смеси с различными техническими характеристиками и заметно расширить их номенклатуру. Помимо этого открылась возможность применения тонкослойных технологий и технологий машинного нанесения [10].

Главая особенность модифицирующих добавок, применяемых при производстве ССС – это технология их применения, т.е. они используются исключительно в виде порошков в отличие от бетонных и растворных смесей, где добавки вводятся в виде эмульсий, суспензий и дисперсий.

Согласно основным принципам классификации, которые изложены в ГОСТ 24211-2008 «Добавки для бетонов и строительных растворов. Общие технические условия» и с учетом специфики производства ССС, модифицирующие добавки можно классифицировать следующим образом:

1) Регуляторы реологических свойств;

2) регуляторы процессов схватывания и твердения;

3) регуляторы структуры;

4) специального назначения;

5) полифункционального действия [10].

Наиболее широкое применение в производстве ССС нашли модифицирующие добавки первого класса – регуляторы реологических свойств (рис. 11).

|

|

|

Рисунок 11 – Модифицирующие добавки – регуляторы реологических свойств растворных смесей

Основными эффектами от их применения являются: увеличение подвижности раствора или снижение его водопотребности, повышение прочности и морозостойкости.

Во второй класс добавок входят регуляторы сроков схватывания и твердения (рис. 12). Их применяют при производстве ремонтных составов, смесей для устройства полов, составов для механизированного нанесения и т.д. Свойства, приобретаемые растворными смесями при применении данного класса добавок: увеличение времени переработки или ускорение схватывания и набора прочности [10].

Рисунок 12 – Модифицирующие добавки – регуляторы схватывания и твердения

Третий класс добавок – регуляторы структуры (рис. 13), которые используются для модификации гидроизоляционных, штукатурных, ремонтных и прочих составов. Основные эффекты от применения: повышение непроницаемости, стойкости в агрессивных средах, снижение плотности, повышение морозостойкости, улучшение удобоукладываемости (воздухововлекающие) и повышение водонепроницаемости (уплотняющие) [10].

|

|

|

Рисунок 13 – Модифицирующие добавки – регуляторы структуры

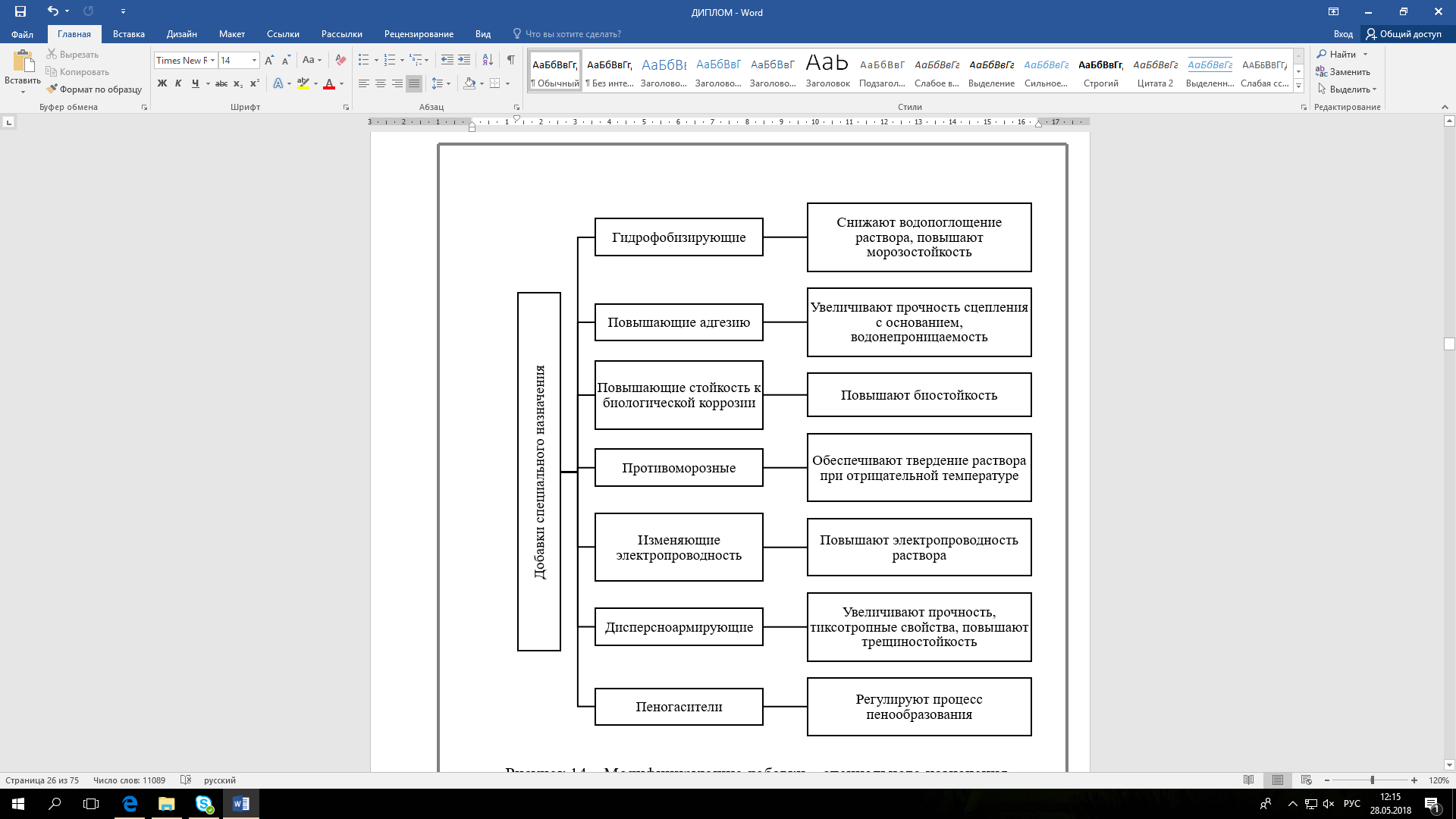

В четвертый класс входят добавки специального назначения (рис. 14), используемые в составах, к которым предъявляются особые требования по эксплуатации или условиям применения. Основное их назначение зависит от вида применяемой добавки [10].

Рисунок 14 – Модифицирующие добавки – специального назначения

Пятый класс добавок – полифункционального действия (рис. 15) предназначен для снижения отрицательного действия других классов в тех случаях, когда они влияют на важные технологические и строительно-технические свойства расворов. Данные добавки применяются в смесях для устройства полов, штукатурных смесях и т.д. [10].

Рисунок 15 – Модифицирующие добавки – полифункционального действия

Несмотря на широкий перечень материалов, которые могут быть использованы для изготовления сухих смесей, сама технология производства различных составов будет приблизительно одинакова.

Примером типовой технологической линии для производства ССС является схема, представленная на рис. 16.

Технологические линии по изготовлению сухих смесей предусматривают хранение вяжущих и наполнителей в силосном складе, который наиболее рационально размещать над оборудованием для дозирования, смешивания и упаковки компонентов. Взвешивание компонентов осуществляют на бункерных весах, подача на которые осуществляется в режимах «грубого» и «тонкого» потоков. Перемешивание сухих сыпучих материалов осуществляют в смесителях, которые обеспечивают равномерное распределение добавок и диспергирование компонентов, во избежание образования комков.

Рисунок 16 – Технологическая линия производства сухих строительных смесей:

1 – приемный бункер инертных заполнителей; 2, 6, 8, 28 – конвейеры; 3 – расходный бункер; 4 – шнековый питатель; 5 – сушильный барабан; 7 – элеватор; 9 – плужковый сбрасыватель; 10 – виброгрохот; 11-14 – силосы для заполнителей; 15 – силосы вяжущих; 16 – весовой дозатор; 17 – смеситель; 18 – бункер сухой смеси; 19 - фасовочная машина; 20-24 – шнеки-питатели; 25 – воронка для ввода химических добавок; 26 – устройство для распаковки мешков; 27 – система циклонов; 29 – бункер для пыли из циклонов;

30-37 – пылеосадительная система [9].

Оптимальный режим смешивания характеризуется высокими скоростями сдвига и обеспечивает при перемешивании взвешенное состояние компонентов. Смеси упаковываются в клапанные мешки на фасовочных машинах. Технологические линии оборудуются компьютерными системами управления [9].

Дата добавления: 2019-07-15; просмотров: 199; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!