Требования к системе автоматизации

Система автоматизации должна обеспечивать автоматическое регулирование основных режимных параметров, предупредительную сигнализацию и противоаварийную защиту, в том числе при погасании факела горелок, ручное дистанционное управление регулирующими и отсечными клапанами.

|

Лабораторная работа № 6. Автоматизация барабанных водогрейных и паровых котлов

Цель работы: провести анализ объекта управления и разработать функциональную схему автоматизации парового (водогрейного) барабанного котла

Описание технологического объекта

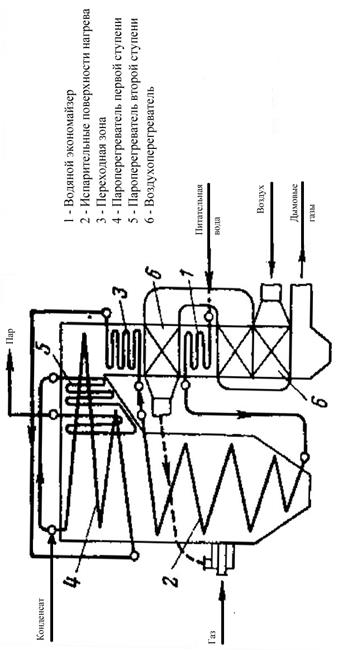

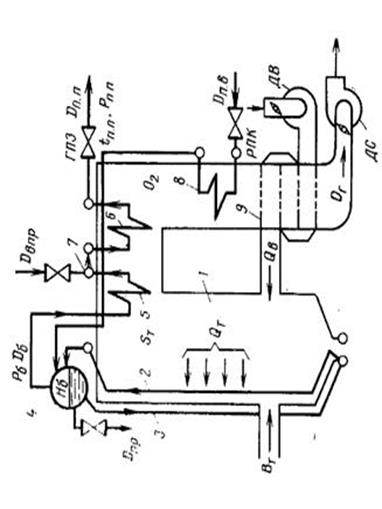

Котёл – технологический аппарат, предназначенный для нагревания воды и превращения её в пар. Питательная вода, пройдя экономайзер 8, попадает в барабан 4, который находится в верхней части котла. Из барабана под действием силы тяжести попадает в опускные необогреваемые трубы 3, а затем в подъёмные обогреваемые 2, где происходит парообразование, пароводяная смесь далее поступает обратно в барабан. Пар из барабана подается к потребителю (котлы насыщенного пара) или поступает в пароперегреватели (котлы перегретого пара) первой 5 и второй 6 ступеней.

Регулирование давления в барабане осуществляется изменением расхода топлива. Регулирование температуры пара осуществляется впрыском конденсата между секциями пароперегревателя в охлаждающий коллектор 7. Воздух в топку 1 подается дутьевым вентилятором ДВ через воздухоподогреватель 9 в определенном отношении к подаче топлива. Для поддержания допустимого солесодержания в воде барабана часть воды из барабана отводится с помощью непрерывной или периодической продувки. Уровень в барабане регулируется расходом питательной воды. Дымосос ДС поддерживает разрежение в топке для удаления дымовых газов и предотвращения утечек дымовых газов через неплотности конструкции.

|

|

|

Основные режимные параметры

1. Барабанный котел насыщенного пара. Температура пара на выходе 120 °С, производительность 8 т/час. Топливо – природный газ. Горелки закрытые с принудительной подачей воздуха.

2. Барабанный котел перегретого пара Параметры пара 10 МПа, 540 °С, производительность 160 т/час. Давление в барабане 11 МПа. Топливо – природный газ.

3. Барабанный котел перегретого пара. Номинальная производительность 500 т/ч, давление в барабане 164 кгс/см2, давление пара на выходе из котла 140 кгс/см2, температура перегретого пара 560 ºС. Топливо – природный газ, расход топлива 640 м3/ч

Требования к системе автоматизации

Система автоматизации должна обеспечивать автоматическое регулирование основных режимных параметров, предупредительную сигнализацию и противоаварийную защиту, ручное дистанционное управление приводом барабана, загрузочным и выгрузочным транспортерами, приводом вентилятора.

|

|

|

| |||||

| |||||

Лабораторная работа № 7. Автоматизации установки электрообезвоживания нефти

Цель работы: провести анализ объекта управления и разработать функциональную схему автоматизации установки электрообезвоживания нефти

Описание технологического объекта

Для обезвоживания нефти чаще всего используют сочетание термического разрушения водонефтяной эмульсии с электрическим воздействием. Под действием электрического поля высокой напряженности водные капли подвергаются поляризации и деформации с разрушением пограничного плёночного слоя. При использовании переменного тока смена частая полярности электродов вызывает сталкивание и укрупнение водных капель, что приводит к их осаждению и образованию водной фазы. Остаток воды в нефти после её обработки в переменном электрическом поле не превышает 0,1%.

Установка электрообезвоживания представляет собой один или несколько последовательно включенных электродегидраторов горизонтального (чаще всего) исполнения (рис. 7), с электродами прямоугольной формы и подачей нефти под уровень с отстоявшейся водой. Электродегидраторы используют переменный ток напряжением 22-44 кВ от трансформатора. Для разрушения эмульсии в нефть перед электродегидратором подается деэмульгатор в пропорции 20-25 г/т.

|

|

|

Расстояние между горизонтальными электродами, расположенными в средней части по всей длине аппарата, составляет 200-400 мм. Нефть в электродегидраторе движется вверх, проходя через слой воды со скоростью 5-7 м/ч и далее через зону слабого электрического поля, расположенную между уровнем воды и нижним электродом. Затем нефть поступает в зону сильного электрического поля между электродами, в которой происходит процесс интенсивного обезвоживания, и далее через верхний коллектор отводится на дальнейшую переработку.

Основные режимные параметры

1. Установка электрообезвоживания нефти. Содержание воды в нефти на выходе не более 0,1%. Давление в аппарате 0,9 МПа, температура 120 °С, расход сырой нефти на входе - 110 т/час. Напряжение на электродах 35 кВ. Расход деэмульгатора 50 граммов на тонну нефти.

Дата добавления: 2019-07-15; просмотров: 398; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!