Структура технологических процессов

В связи с многообразием продукции деревоперерабатывающие производства характеризуются большим числом различных технологических процессов, включающих механическую обработку древесины резанием и давлением, гидро- и пьезотермическую обработку, склеивание и др. Ряд процессов сопровождается сложными физико-химическими превращениями [17].

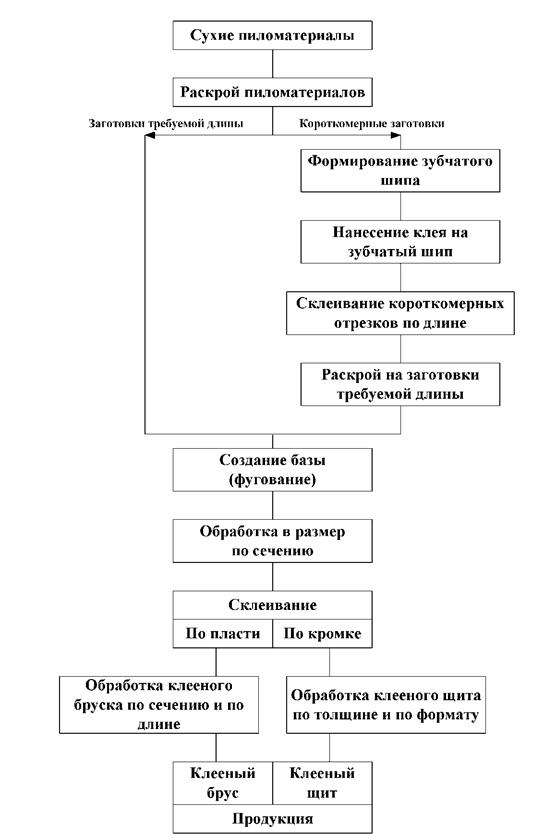

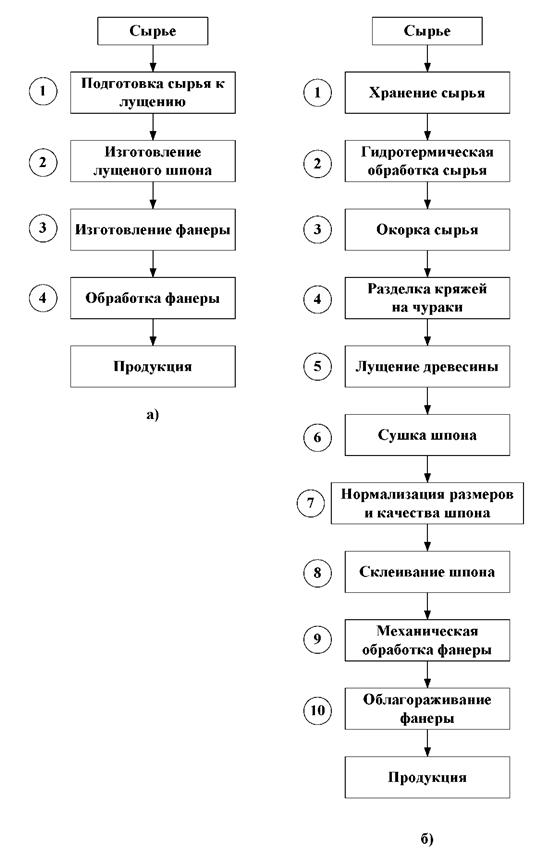

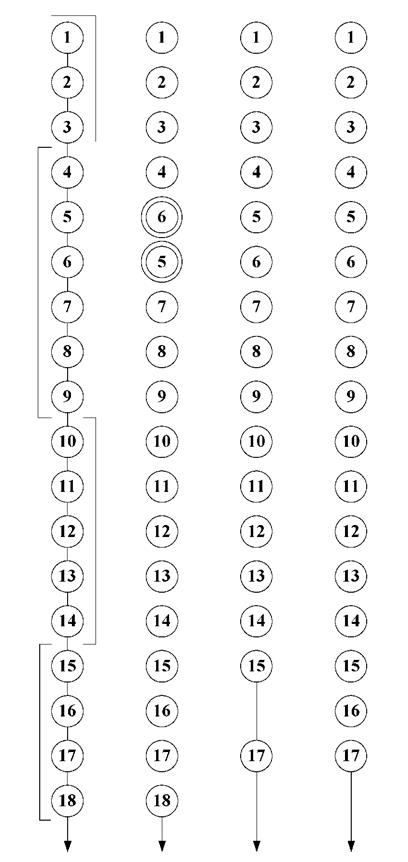

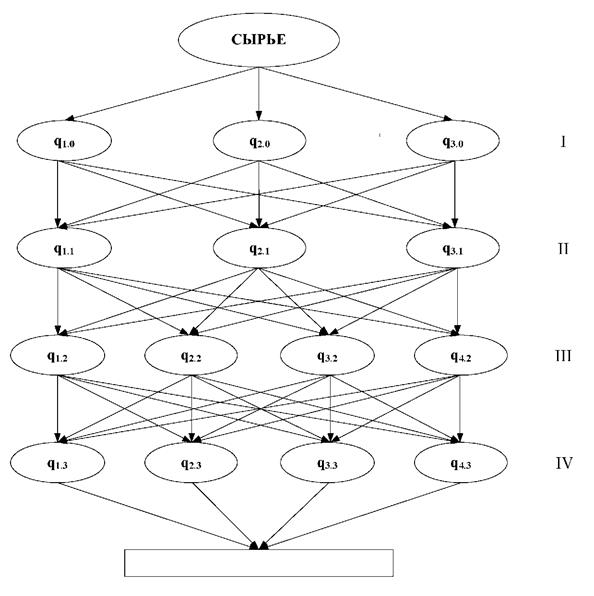

Каждое производство может быть представлено совокупностью стадий обработки (Рис. 6) и технологических операций (Рис. 9), направленных на получение конечного продукта.

Производство сухих строганых пиломатериалов может включать следующие технологические операции:

1. Окорку сырья;

2. Раскрой пиловочника на пиломатериалы;

3. Снятие обзола у необрезных пиломатериалов;

4. Торцевание пиломатериалов;

5. Сушку пиломатериалов;

6. Предварительное фрезерование пласти;

7. Строгание (обработка в размер по сечению, выполняемая либо цилиндрическим, либо торцовым фрезерованием);

8. Защитную обработку древесины (антисептирование, антипирерова-ние).

Чем больше набор операций и глубже переработка древесного сырья, тем выше рентабельность производства.

Производство фанеры может быть представлено следующими операциями:

1. Гидротермическая обработка сырья;

2. Окорка сырья;

3. Разделка сырья на чураки;

4. Лущение древесины;

5. Рубка шпона;

6. Сушка шпона;

7. Сортировка шпона;

8. Починка шпона;

9. Ребросклеивание шпона;

|

|

|

10. Нанесение клея на шпон;

11. Подготовка шпона с нанесенным клеем к склеиванию;

12. Сборка пакетов;

13. Склеивание шпона;

14. Кондиционирование фанеры;

15. Обрезка фанеры;

16. Шлифование фанеры;

17. Сортирование фанеры;

18. Облагораживание фанеры.

Рис. 6 Структура технологического процесса производства сухих строганных пиломатериалов из цельной древесины

Рис. 7 Структура технологического процесса изготовления клееного бруса и клееного щита

Рис. 8 Структура технологического процесса изготовления фанеры:

а) четырехстадийная; б) десятистадийная

Последовательность операций может быть различна в зависимости от вида сырья, организации технологического процесса. Возможность реализации нескольких вариантов последовательности обработки характерна и для других деревоперерабатывающих производств. Так полный набор операций для изготовления клееного бруска и щита может включать в себя следующие операции:

1. Предварительное фрезерование пласти пиломатериала;

2. Разметку пиломатериала;

3. Поперечный раскрой пиломатериалов;

4. Продольный раскрой пиломатериалов;

5. Создание базовой (ых) поверхности у заготовки;

6. Обработку заготовки в размер по сечению;

|

|

|

7. Склеивание (по длине на зубчатый шип с предварительным формированием шипа, по пласти, по кромке);

8. Формирование формы и размеров сечения и формата (длины).

Методы обработки и последовательность операций могут быть различными в зависимости от требований к форме, размерам и точности обработки

Рис. 9 Варианты последовательности технологических операций в производстве пиломатериалов

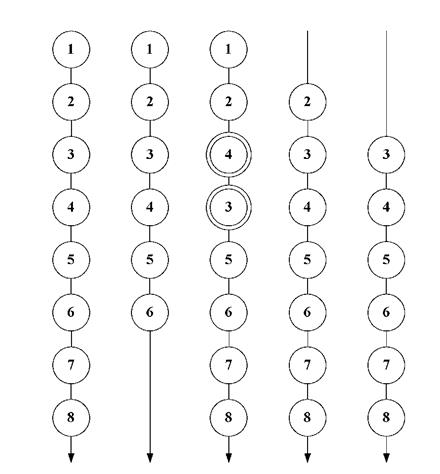

Рис. 10 Варианты последовательности технологических операций в производстве фанеры

Рис. 11 Варианты последовательности технологических операций в производстве клееных сортиментов из сухих пиломатериалов

Разнообразие способов обработки, схем технологического процесса (ТП) одного функционального назначения требует одновременной разработки нескольких вариантов ТП, а в дальнейшем выбора одного из них по одному или нескольким критериям эффективности. Применение теории графов упрощает многовариантное проектирование. При этом технологический процесс изображают (Рис. 12) в виде ориентированного графа S (Q, Q), вершины которого являются отображением операций, проходов, переходов, установок, позиций, а дуги определяют временную последовательность и связи отдельных элементов процесса. Технико-экономическая оценка технологических систем может быть сделана на основе их свойств. Среди множества свойств наибольший интерес представляют те, которые характеризуют качество продукции и ее трудоемкость. Эти свойства зависят не только от входных параметров, но и от характера взаимосвязей элементов системы, описываемой графом. При обеспечении одинакового уровня качества продукции приоритетной является система, обеспечивающая минимальную трудоемкость. Применение теории графов для описания технологических процессов дает возможность многовариантного проектирования с использованием современных информационных технологий для определения приоритетного варианта. Логическая схема проектирования технологии продукции Р/ из исходного сырья Ро может быть представлена в виде ориентированного графа, изображенного на Рис. 12.

|

|

|

Рис. 12 Варианты схем технологического процесса

Проектировать технологию целесообразно на основе типовых технологических процессов Тт:

(30)

(30)

Каждый технологический процесс Tj состоит из множества операций

qkj, ак что  Таким образом, каждая схема технологического процесса будет представлять кортеж из элементов qkj:

Таким образом, каждая схема технологического процесса будет представлять кортеж из элементов qkj:

|

|

|

(31)

(31)

При трудоемкости k-й операции для i-й детали при реализации j-гo технологического процесса cikj общие трудозатраты изготовления продукции Pj по j-й схеме составят:

(32)

(32)

Оптимален технологический процесс с минимальной суммарной трудоемкостью Cj. Оптимизировать технологический процесс можно по показателю эффективности, полученному, например, по методу расстановки приоритетов. Таким образом, задача оптимизации на взвешенном графе сводится к отысканию минимального пути Sj.

(33)

(33)

Алгоритм решения такой задачи следующий:

1. Составить ориентированный взвешенный граф, последовательный набор дуг которого соответствует определенной технологической схеме изготовления изделия Р.

2. Принять в вершине Р0 трудоемкость (либо иной другой показатель) i-й конструктивно-технологической группы, равную 0:

(34)

(34)

3. Определить Sjmin на каждой операции.

4. Построить последовательность операций с минимальной трудоемкостью:

(35)

(35)

Дата добавления: 2019-07-15; просмотров: 337; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!