Машины для дробления. Способы дробления, степень дробления. 4.1.8. Способы дробления, классификация машин для дробления и измельчения

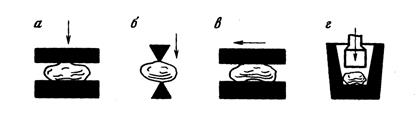

Под способом дробления понимается вид воздействия разрушающей силы па куски дробимого материала. Известны четыре основных способа дробления: раздавливание, раскалывание, истирание и удар (рис. 4.3).

Рис. 4.3. Основные способы дробления:

а - раздавливание; б - раскалывание; в - истирание, г - удар

Необходимые для разрушения кусков материала усилия развиваются в дробильных машинах, конструкции которых обеспечивают осуществление определенного способа дробления. В условиях непрерывного процесса, вследствие неупорядоченности размещения кусков в рабочем пространстве дробильной машины, наблюдаются все способы дробления, но всегда главную роль играет тот способ, для осуществления которого сконструирована данная машина.

Способ дробления выбирается в зависимости от физико-механических свойств дробимого материала и крупности его кусков. Различают природные материалы прочные, (или твердые), и менее прочные, (или мягкие, вязкие и хрупкие). Способность горных пород противостоять разрушению зависит также от наличия трещин в кусках и способа воздействия на них разрушающего усилия. Трещиноватость уменьшает сопротивление кусков разрушению. Наибольшее сопротивление оказывают природные материалы раздавливанию, меньшее - изгибу и наименьшее - растяжению.

Из соображений конструктивного характера, а также из-за нежелательности переизмельчения в современной практике применяются дробилки, работающие главным образом раздавливанием и ударом при добавочных истирающих и изгибающих воздействиях на дробимый материал.

|

|

|

В схемах дробления выделяют стадии крупного, среднего и мелкого дробления со следующими номинальными диаметрами кусков исходного материала (ориентировочно):

| Стадия дробления | Dн.исх., мм |

| Крупное | 1200-460 |

| Среднее | 500-150 |

| Мелкое | 180-40 |

Крупное, среднее и мелкое дробление твердых (прочных) и хрупких природных материалов целесообразно производить раздавливанием, а твердых и вязких материалов - раздавливанием с участием истирания. Крупное дробление мягких и хрупких природных материалов целесообразно выполнять раскалыванием, а среднее и мелкое - ударом. Все природные материалы измельчают ударом с участием истирания.

Крупное, среднее и мелкое дробление обычно является сухим. Мокрое дробление применяют только в тех случаях, если дробимый материал содержит глину, которую и стараются отмыть одновременно с дроблением. Промывка, например, производится при дроблении глинистых железных и марганцевых руд. Вода для промывки подается в рабочее пространство дробилок. В некоторых случаях вода подается в небольшом количестве из брызгал в завалочную воронку дробилки крупного дробления. Назначение этой воды - увлажнить дробимый материал и тем самым уменьшить пылеобразование.

|

|

|

Некоторые природные материалы измельчаются с водой. Мокрое измельчение более производительно, оно осуществляется без пылеобразования и позволяет легко транспортировать измельченные продукты. Сухое измельчение применяется только в тех редких случаях, когда нельзя допускать контакта дробимого материала с водой или если измельчаемый материал обрабатывается в сухом состоянии.

Машины для дробления и измельчения по механико-конструктивным признакам и основному методу дробления, осуществляемому в них, разделяются на пять основных классов: дробилки щековые; конусные; валковые; ударные (молотковые, роторные дробилки и дезинтеграторы); барабанные мельницы.

Для крупного дробления применяют конусные дробилки и щековые дробилки. Для среднего дробления используют в основном конусные дробилки, а для мелкого молотковые и роторные дробилки.

Валковые, молотковые, роторные дробилки и дезинтеграторы применяют для дробления углей, солей, бокситов, марганцевых руд, известняков.

Существенным отличием дробилок от мельниц является то, что у дробилок нет непосредственного соприкосновения между рабочими (дробящими) деталями. Между ними всегда имеется зазор, заполняемый при работе дробимым материалом. Дробящие детали мельниц имеют непосредственное соприкосновение между собой при холостом ходе. При работе в режиме измельчения они разделяются слоем материала или частично могут соприкасаться друг с другом.

Дата добавления: 2019-07-15; просмотров: 185; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!