Степень измельчения, ее зависимость от прочности, твердости, упругости и хрупкости материала.

Измельчение используется:

· Для достижения однородности смешивания

· Устранения крупных агрегатов в комкующихся и склеивающихся материалах

· Увеличение технологических и биологических эффектов.

Измельчение представляет собой процесс механического деления твердых тел до требуемых размеров путём механического воздействия.

В результате измельчения увеличивается поверхность измельчаемых материалов, что приводит к ускорению процесса растворения лекарственных средств, после поступления в желудочно-кишечный тракт (ЖКТ), ускорению химического взаимодействия и выделению биологически активных веществ из мельчайших материалов (если речь идет о растительных объектах).

Для более точной характеристики процессов измельчения и в зависимости от размера кусков исходного материала и конечного продукта используют такие выражения дробление и размол (порошкование).

Основной характеристикой измельчения является степень измельчения – отношение среднего размера частиц исходного материала к среднему размеру измельченного материала.

Степень измельчения характеризуется также отношением удельных поверхностей или средних масс частиц исходного и измельченного материала.

По размерам (дисперсности) образующихся частиц различаются пять классов измельчения от крупного до коллоидного.

По размеру (крупности) измельченного продукта различают: грубое (300-100 мм), среднее (100-25 мм) и мелкое (25-1 мм).

|

|

|

Прочность – свойство твердого материала сопротивляться разрушению при возникновении внутренних напряжений, появляющихся в результате какого-либо нагружения.

Обычно прочность твердых материалов оценивается пределом прочности при сжатии. По величине σ c измельчаемые материалы делят на мягкие, средней прочности, прочные и очень прочные .

Хрупкость – свойство твердого материала разрушаться без заметных пластических деформаций. Она определяется на специальном копре числом ударов мерного груза. По числу ударов, выдерживаемых образцами, твердые материалы делят на очень хрупкие (до 2), хрупкие (2…5), вязкие (5…10), очень вязкие (более 10).

Теоретические основы измельчения. Поверхностная и объемная теория измельчения. Объединенная теория измельчения Ребиндера. Способы измельчения: раздавливание, раскалывание, удар, истирание и др.

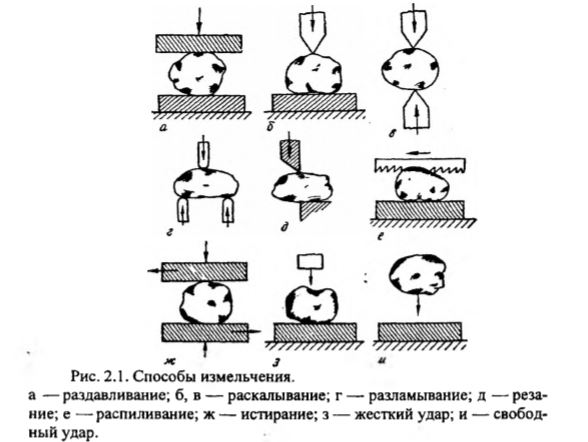

В галеново-фармацевтическом производстве при изготовлении различных препаратов и готовых лекарственных средств часто возникает необходимость в измельчении органических и неорганических веществ в кусках. Сутью процесса измельчения является уменьшение размеров кусков твердого лекарственного сырья или полуфабрикатов. Термин "измельчение" в галеновом производстве имеет обобщающее значение. Для более точной характеристики процессов измельчения применяют также выражения - дробление, размалывание, порошкование, резка. Дробление используется для измельчения хрупких материалов. В результате дробления образуются не однородные куски раздробленного материала. Размалывание и порошкование преследует целью получить порошкообразный, однородный по внешнему виду продукт. Резка применяется тогда, когда измельчение производится при помощи ножей или других режущих инструментов. Изрезанный материал характеризуется определенными размерами. В перечисленных выше случаях измельчение осуществляется за счет приложения к ним механической силы, действующей против сил внутреннего сцепления измельчаемого материала. Измельчение может производится: а) путем раздавливания - то есть приложения механической силы сверху прогрессивно; б) , в) путем раскалывания - механическая сила прикладывается сверху и снизу внезапно; г) разламывание - механическая сила действует сверху, между двумя нижними силами; д) резание - механическая сила прикладывается сверху рывком. Поверхности острые, режущие. е) — распиливание - разрушающая сила прикладывается зубьями под углом прогрессивно; ж) — истирание, механическая сила прикладывается сверху и со стороны прогрессивно; з) , и) — жесткий удар, свободный удар, - механическая сила прикладывается сверху рывком.

|

|

|

|

|

|

При измельчении лекарственные вещества должны сохраняться в неизмененном виде. Процессы измельчения должны проводиться возможно экономичнее. Измельчать материал необходимо только до определенной степени. Не измельчать ничего лишнего. Соблюдать правила по охране труда и технике безопасности. Основной характеристикой измельчения является степень измельчения i - отношение среднего размера частиц исходного материала к среднему размеру частиц измельченного материала (уравнение 2.1.).

i= DH/DK (2.1) D где i - степень измельчения; DH - средний диаметр частиц до измельчения; DK- средний диаметр частиц после измельчения. Степень измельчения характеризуется также отношением удельных поверхностей или средних масс частиц исходного и измельченного материала. По размерам (дисперсности) образующихся частиц различают пять классов измельчения от крупного до коллоидного (табл. 2.1). Начальный размер частиц может составлять от 1000 мм до 2 мм, а конечный - соответственно от 250 до 0,001 мм.

|

|

|

Материал, подлежащий измельчению, характеризуется комплексом свойств, куда входят: упругость, пластичность и хрупкость; твердость, прочность и др. Эти свойства определяют величину механической работы, затрачиваемой на измельчение. Упругость — это свойство твердого тела обратимо восстанавливать свою форму после снятия деформирующих сил. Характеризуется пределом упругости, т.е. напряжением в кг/мм2, выше которого в теле появляются остаточные деформации, не исчезающие после снятия нагрузки. Предел упругости или модуль упругости Е равен: для А1 - 7200 кг/мм2; для железа -2 2 0 000 кг/мм2, для дерева вдоль волокна - 1000-1500 кг/мм2. Пластичность — состояние твердого тела, в котором оно способно сохранять изменение формы, вызванное воздействием внешних сил, после того, как силы сняты. Мерой пластичности является величина остаточной (пластической) деформации перед разрушением, выраженная обычно в процентах. Хрупкость представляет обычно такое состояние тела, когда оста точные деформации невелики, либо не возникают вплоть до полного разрушения тела. Переход от состояния пластичности к состоянию хрупкости можно осуществить изменением температуры. Например, смолы перед измельчением охлаждают. Твердость - это сопротивление местным деформациям поверхностных слоев материала. Прочность - это сопротивление материала разрушению. Всякий процесс деформации, как упругой, так и пластической, при достаточном повышении напряжения заканчивается разрушением материала. Прочность характеризуется пределом прочности измеряемом в кг/мм2. Прочность твердого тела определяется характером сил сцепления частиц и характером расположения этих частиц. Известно, что все твердые тела подразделяются на 2 большие группы: кристаллические и аморфные. Кристаллические тела характеризуются правильной структурой расположения атомов, ионов или молекул в трех направлениях. Кристаллические тела обладают анизотропией, которая проявляется в том, что механические, оптические, электрические и др. свойства кристаллов в общем случае зависят от направления. Аморфные тела, например, смолы, камедесмолы и т.д. характеризуются отсутствием четко выраженного правильного характера расположения частиц. У аморфных тел частицы размещаются правильно не большими группами. Кроме того, аморфные тела характеризуются отсутствием четко выраженной температурной точки плавления и облада ютизотропностью - одинаковыми свойствами во всех направлениях. Частицы аморфных и кристаллических веществ имеют различные типы связи: валентную (ковалентную), ионную, металлическую, Ван- дер-Ваальсову. Эти типы связи определяют силы сцепления частиц твердого материала. Наиболее прочны вещества с валентной связью, например, алмаз (200-400 кДж/моль = энергия разрыва), наименее прочны межмолекулярные связи (Ван-дер-Ваальса) - 0,5-50 кДж/моль. Силы Ван-дер-Ваальса делятся на: 1. электростатические силы, действующие между диполями полярных молекул; 2. индукционные силы имеют также электрическую природу, однако отличаются тем, что одна молекула полярная, а вторая нет. Вторая молекула поляризуется под действием первой. 3. Дисперсионные силы имеют более сложную природу . Рассмотрим 1 электрон. Вследствие того, что он движется в среднем на некотором расстоянии от ядер, в молекуле в каждый определенный момент возникает диполь, который в случае электрически симметричной молекулы в среднем равен 0. Однако этот мгновенный диполь индуцирует диполь в другой молекуле. Такое же действие оказывают все другие электроны. Взаимодействие между мгновенными диполями молекул приводит к их притяжению. Дисперсионные силы - наиболее общие силы, действующие между любыми молекулами или атомами при больших расстояниях. Таким образом, прочность определяется характером связи частиц и структурой. Однако, теоретически определенная прочность всегда отличается от экспериментальной или действительной. Например, теоретическое значение прочности для NaCl - 200 кг/мм2, однако, экспериментально определенная прочность NaCl не превосходит 0,5 кг/мм2. Такое расхождение теории с опытом связано с присутствием в реальном твердом теле различных дефектов, микротрещин. Достаточно иметь трещину 1 мкм, чтобы прочность тела уменьшилась в 100 раз. Такие трещины могут возникнуть как в процессе образования, так и в процессе его пластической деформации, что особенно важно. Чтобы измельчить какой либо продукт, надо выполнить определенную работу, т.е. затратить энергию.

Для выражения зависимости между затратой энергии и результатами измельчения предложен ряд гипотез и эмпирических соотношений. Двумя основными гипотезами является поверхностная и объемная. Поверхностная гипотеза дробления была предложена Риттингером в 1867 г. Она справедлива для достаточно тонкого измельчения и может быть сформулирована следующим образом: работа, затрачиваемая при измельчении, прямо пропорциональна приросту поверхности измельчаемого материала. А = K *∆S (2.2) где А - работа; К - коэффициент (работа на создание 1 единицы поверхности); ∆S - прирост удельной поверхности. Другими словами, работа измельчения прямо пропорциональна степени измельчения. Теория Ритгингера обладает двумя недостатками: 1. Она основана на предположении, что дробимый материал до и после измельчения имеет кубическую форму. 2. Она не учитывает затраты энергии на упругие деформации. Выясним, что такое упругие деформации. Каждое тело обладает известной прочностью, зависящей от строения и физико-химических свойств материала. Под воздействием внешних сил тело начинает испытывать деформацию, то есть, происходит некоторое изменение его размеров и положения в пространстве. Если после снятия внешней силы, тело приобретает прежние размеры и ориентацию, то это называется упругой деформацией. Если тело не восстанавливает своих размеров - то это будет пластическая деформация. Следствием пластической деформации является нарушение прочности тела и разрушение. Вторая объемная гипотеза измельчения была предложена Кирпиевым в 1874 году и Киком в 1885 году. Она применима для грубого измельчения. Согласно этой гипотезе, работа измельчения прямо пропорциональна величине разрушающих напряжений, объему дробимого куска и обратно пропорционально модулю упругости дробимого куска: А = δ2 V/2E (2.3) 2Е 4 где А - работа измельчения; δ2 - величина разрушающих напряжений; V - объем дробимого куска; Е - модуль упругости. Кроме этих соотношений предложны еще другие для выражения зависимости между работой и результатами измельчения: Бонда, Рундквиста, Чарльза, Ходакова и др. Эти соотношения применяются для конструирования различных типов измельчительных машин. Академиком П.А. Ребиндером предложена единая теория измельчения. Согласно этой теории, работа, затрачиваемая на измельчение, может быть выражена следующим уравнением:

А = δ∆F+K∆V (2.4) где А - работа, затрачиваемая на измельчение; 5 - удельная энергия единицы поверхности тела; ∆F - прирост поверхности после измельчения; К — удельная работа упругой и пластической деформации единицы объема твердого тела; ∆V - объем тела, подвергшегося измельчению. Данное уравнение является частным выражением закона сохранения энергии. При крупном измельчении величина AF невелика. Поэтому работа измельчения пропорциональна в основном объему дробимого куска (теория Кика). При тонком измельчении величина AV невелика. Поэтому работа измельчения пропорциональна в основном приросту по верхности измельченного материала. То есть поверхностная и объемная теория измельчения являются частными случаями единой теории измельчения, предложенной П.А. Ребиндером.

Дата добавления: 2019-07-15; просмотров: 499; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!